Bien qu'aucun revêtement de surface ne soit indestructible, les revêtements PVD sont exceptionnellement résistants à l'usure. Contrairement au placage traditionnel qui peut s'écailler ou se décoller, une finition PVD correctement appliquée est si durable qu'elle dépasse généralement la durée de vie du produit lui-même dans des conditions d'utilisation normales. Une usure significative ne se produit qu'en cas d'abrasion extrême sur une longue période.

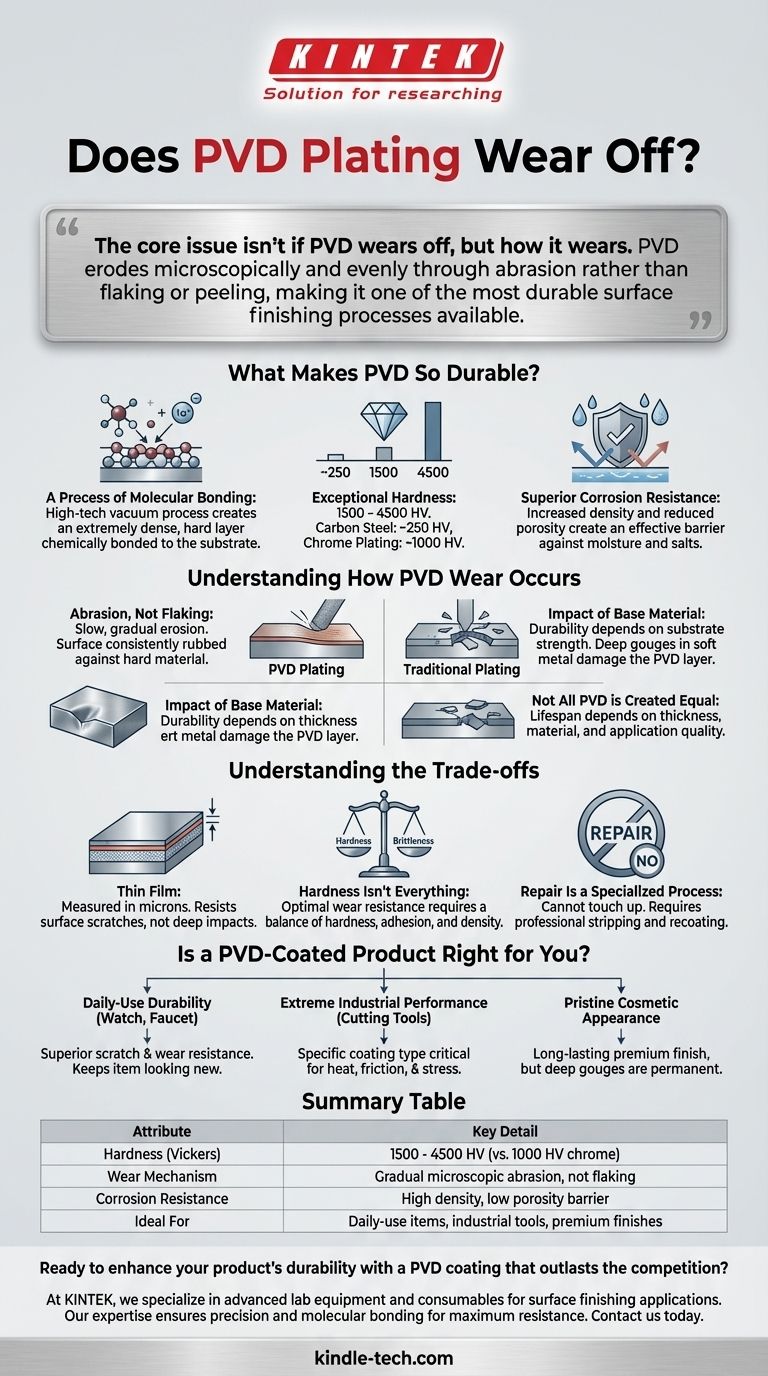

La question fondamentale n'est pas de savoir si le PVD s'use, mais comment il s'use. Le PVD s'érode de manière microscopique et uniforme par abrasion plutôt que de s'écailler ou de se décoller, ce qui en fait l'un des procédés de finition de surface les plus durables disponibles.

Qu'est-ce qui rend le PVD si durable ?

Le dépôt physique en phase vapeur (PVD) n'est pas un simple revêtement comme la peinture ; c'est un procédé sous vide de haute technologie qui lie moléculairement le matériau de finition à la surface du produit. Cette différence fondamentale est la source de ses performances supérieures.

Un processus de liaison moléculaire

Le processus PVD place l'objet dans une chambre à vide et bombarde sa surface avec des ions du matériau de revêtement. Cela crée une couche extrêmement dense, dure et résiliente qui est chimiquement liée au substrat. Il fait partie de la surface, et non simplement une couche posée dessus.

Dureté exceptionnelle

Les revêtements PVD sont incroyablement durs. Ils se situent généralement entre 1500 et 4500 sur l'échelle de dureté Vickers (HV).

Pour mettre cela en perspective, les aciers au carbone standard ont une dureté d'environ 250 HV, et le placage au chrome durable est d'environ 1000 HV. Cette dureté extrême est une raison principale pour laquelle le PVD est si résistant aux rayures et à l'usure quotidienne.

Résistance supérieure à la corrosion

Le bombardement ionique pendant le processus PVD augmente la densité du revêtement et réduit sa porosité. Cela crée une barrière très efficace contre l'humidité, les sels et autres agents corrosifs, empêchant la rouille ou le ternissement du matériau sous-jacent qui pourrait compromettre la finition.

Comprendre comment l'usure du PVD se produit

Étant donné que le PVD ne s'écaille pas et ne pèle pas, son mode de défaillance est différent de ce que beaucoup de gens attendent d'une finition « plaquée ».

Abrasion, pas écaillage

L'usure d'un revêtement PVD est un processus d'érosion lente et progressive. Elle se produit lorsque la surface est constamment frottée contre un matériau également dur ou plus dur. Pour une montre ou un robinet, cela peut signifier des années de contact avec de la poussière abrasive, du sable ou d'autres éléments agressifs. La finition s'amincira avec le temps plutôt que de se décoller.

L'impact du matériau de base

La durabilité du revêtement dépend également de la résistance du matériau qui se trouve en dessous. Bien que la couche PVD soit extrêmement dure, elle est également très mince. Une rayure ou une bosse profonde dans un métal de base tendre endommagera également la couche PVD.

Tout le PVD n'est pas créé égal

La durée de vie d'un revêtement PVD dépend de son épaisseur, du matériau spécifique utilisé (par exemple, Nitrure de Titane contre DLC) et de la qualité du processus d'application. Un revêtement conçu pour un article décoratif sera différent de celui conçu pour un outil de coupe industriel.

Comprendre les compromis

Bien que le PVD soit une technologie supérieure, il est important de reconnaître ses limites pratiques.

C'est un film mince

Les revêtements PVD sont mesurés en microns. Ils sont conçus pour résister aux rayures et à l'abrasion de surface, et non aux impacts profonds ou aux entailles causées par des outils métalliques tranchants. Une rayure suffisamment profonde pénétrera toujours le revêtement et exposera le substrat.

La dureté n'est pas tout

Il existe un niveau de dureté optimal pour la résistance à l'usure. Un revêtement trop dur peut devenir cassant. La véritable durabilité provient d'un équilibre entre la dureté, l'adhérence et la densité, ce qui est obtenu grâce à un processus d'application contrôlé avec précision.

La réparation est un processus spécialisé

Vous ne pouvez pas simplement « retoucher » une finition PVD endommagée. La réparation d'une rayure importante ou d'une zone usée nécessite généralement que l'objet entier soit professionnellement décapé et recouvert à nouveau, ce qui peut être coûteux et n'est pas toujours réalisable.

Un produit revêtu de PVD vous convient-il ?

Choisir un article revêtu de PVD est un investissement dans la durabilité à long terme. Utilisez ces points pour guider votre décision en fonction de votre objectif principal.

- Si votre objectif principal est la durabilité d'utilisation quotidienne (par exemple, montre, bijoux, robinet) : Le PVD offre une résistance supérieure aux rayures et à l'usure qui maintiendra l'aspect neuf de l'article beaucoup plus longtemps que les méthodes de placage traditionnelles.

- Si votre objectif principal est la performance industrielle extrême (par exemple, outils de coupe) : Le type spécifique et la qualité du revêtement PVD sont essentiels, car il doit être conçu pour résister à une chaleur, une friction et des contraintes immenses.

- Si votre objectif principal est de maintenir une apparence cosmétique impeccable : Le PVD offre une finition haut de gamme durable, mais comprenez que les entailles profondes sont permanentes et ne peuvent pas être facilement polies ou réparées.

En fin de compte, choisir un produit revêtu de PVD est un choix pour une résilience exceptionnelle contre l'usure de la vie quotidienne.

Tableau récapitulatif :

| Attribut du revêtement PVD | Détail clé |

|---|---|

| Dureté (Vickers) | 1500 - 4500 HV (contre 1000 HV pour le placage au chrome) |

| Mécanisme d'usure | Abrasion microscopique graduelle, pas d'écaillage ni de pelage |

| Résistance à la corrosion | La haute densité et la faible porosité créent une barrière efficace |

| Idéal pour | Articles d'utilisation quotidienne (montres, bijoux), outils industriels et finitions haut de gamme |

Prêt à améliorer la durabilité de votre produit avec un revêtement PVD qui surpasse la concurrence ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables pour les applications de finition de surface. Notre expertise garantit que vos revêtements PVD sont appliqués avec précision, offrant une liaison moléculaire pour une résistance maximale à l'usure et à la corrosion. Que vous soyez dans la fabrication, la bijouterie ou l'outillage, KINTEK fournit les solutions dont vous avez besoin pour des résultats supérieurs et durables.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions PVD peuvent répondre à vos besoins spécifiques en laboratoire et en production !

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Plaque céramique carbure de silicium (SiC) ingénierie résistante à l'usure céramiques fines avancées

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Moules de Pressage Isostatique pour Laboratoire

Les gens demandent aussi

- Le revêtement diamanté en vaut-il la peine ? Maximisez la durée de vie et les performances des composants

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Le revêtement diamant est-il permanent ? La vérité sur sa durabilité à long terme

- Qu'est-ce que le revêtement diamant CVD ? Développez une couche de diamant super-dure et haute performance

- Comment les outils sont-ils revêtus de diamant ? Obtenez une dureté supérieure et une faible friction pour vos outils