À la base, le processus CVD est une forme de fabrication additive pour les diamants. Il utilise une chambre à basse pression et haute température pour décomposer un gaz riche en carbone, permettant aux atomes de carbone de se déposer sur une "graine" de diamant et de faire croître un nouveau diamant plus grand, couche par couche. Cette méthode n'imite pas la force brute de la nature ; elle construit un diamant avec une précision atomique.

Contrairement aux processus qui reproduisent l'immense pression de la Terre, le dépôt chimique en phase vapeur (CVD) est une technique sophistiquée qui "cultive" un diamant à partir d'un gaz. Il offre un contrôle exceptionnel sur la pureté et les propriétés du diamant en le construisant une couche atomique à la fois.

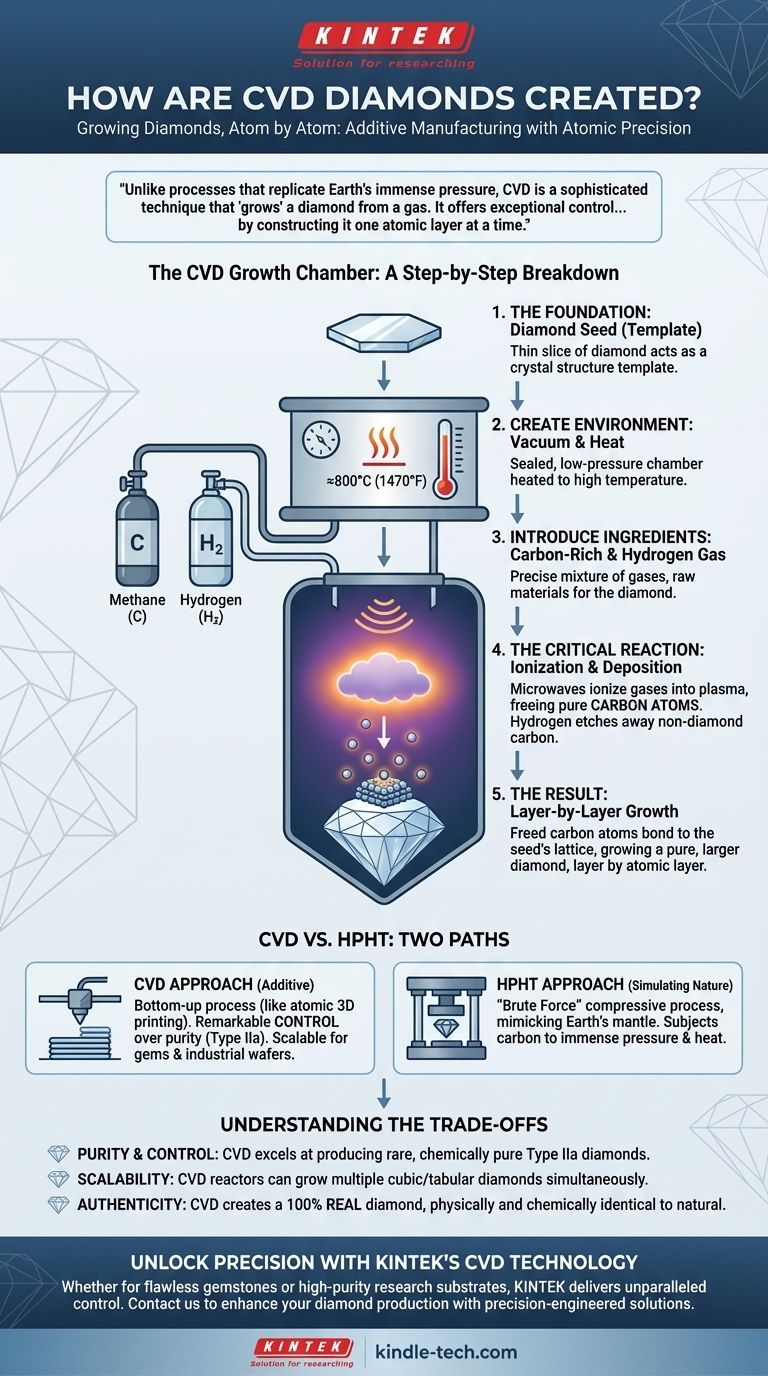

La chambre de croissance CVD : une explication étape par étape

La méthode CVD transforme le gaz en l'un des matériaux les plus durs de la Terre. Le processus est hautement contrôlé et se déroule à l'intérieur d'une chambre à vide spécialisée.

La fondation : la graine de diamant

Le processus commence par une graine de diamant. Il s'agit d'une tranche très fine et plate d'un diamant précédemment cultivé (naturel ou créé en laboratoire).

Cette graine agit comme un modèle, fournissant la structure cristalline à laquelle les nouveaux atomes de carbone vont se lier.

Création de l'environnement : vide et chaleur

La graine de diamant est placée à l'intérieur d'une chambre scellée à basse pression. Tous les autres gaz sont pompés pour créer un vide.

La chambre est ensuite chauffée à une température extrêmement élevée, généralement autour de 800°C (environ 1470°F).

Introduction des ingrédients : gaz de carbone et d'hydrogène

Un mélange précis de gaz riche en carbone (généralement du méthane) et d'hydrogène pur est introduit dans la chambre. Ces gaz sont les matières premières du nouveau diamant.

La réaction critique : ionisation et dépôt

L'énergie, souvent sous forme de micro-ondes, est utilisée pour ioniser les gaz, arrachant les électrons de leurs molécules et les transformant en un nuage de plasma.

Cette réaction rompt les liaisons moléculaires, libérant des atomes de carbone purs. Le gaz d'hydrogène joue un rôle crucial en gravant sélectivement tout carbone non-diamant (comme le graphite), garantissant que seuls des cristaux de diamant purs se forment.

Le résultat : croissance couche par couche

Les atomes de carbone libérés sont attirés vers la graine de diamant plus froide au fond de la chambre.

Ils se lient au réseau cristallin de la graine, reproduisant parfaitement sa structure. Cela se produit couche atomique par couche atomique, faisant lentement croître la graine en un diamant plus grand et chimiquement pur.

CVD vs. HPHT : deux chemins vers le même matériau

Bien que le CVD et le HPHT produisent tous deux de vrais diamants, leurs principes fondateurs sont fondamentalement différents. Comprendre cette distinction est essentiel pour apprécier leurs caractéristiques.

L'approche CVD : fabrication additive

Le CVD est un processus "ascendant". Pensez-y comme à l'impression 3D à l'échelle atomique. Parce que c'est un processus additif, il permet un contrôle remarquable sur la pureté du produit final.

La flexibilité de cette méthode permet de faire croître des diamants sur de grandes surfaces ou sur divers substrats, ce qui la rend idéale pour les pierres de qualité gemme et les applications industrielles avancées.

L'approche HPHT : simuler la nature

La méthode Haute Pression/Haute Température (HPHT) imite les conditions profondes du manteau terrestre. Elle prend une source de carbone et la soumet à une pression et une chaleur immenses, la forçant à cristalliser en diamant.

Cette méthode de "force brute" est fondamentalement un processus de compression, plus proche de la façon dont les diamants naturels sont formés.

Comprendre les compromis

Le choix de la méthode de croissance a des implications directes sur les propriétés du diamant final et sur la façon dont il est utilisé.

Pureté et contrôle

Le processus CVD excelle dans la production de diamants de type IIa, une classification pour les diamants les plus chimiquement purs. Ceux-ci sont très rares dans la nature mais sont la norme pour le CVD. C'est parce que l'environnement contrôlé à basse pression empêche les impuretés courantes comme l'azote de pénétrer dans le réseau cristallin.

Évolutivité et forme

Les réacteurs CVD peuvent faire croître plusieurs diamants simultanément. Les diamants poussent généralement sous une forme cubique ou tabulaire (plate), qui est ensuite taillée en la pierre précieuse désirée. Cette évolutivité rend le processus très efficace.

Potentiel de traitements post-croissance

Bien que le CVD permette un contrôle élevé, certains diamants résultants peuvent nécessiter un traitement post-croissance pour améliorer leur couleur. C'est une pratique courante et elle est toujours divulguée dans un rapport gemmologique réputé.

Faire le bon choix pour votre objectif

Comprendre comment les diamants CVD sont fabriqués vous permet d'évaluer leur valeur en fonction de vos besoins spécifiques.

- Si votre objectif principal est d'obtenir un diamant chimiquement pur et d'une grande clarté : La méthode CVD est un excellent choix, car le processus limite intrinsèquement la formation d'inclusions et d'impuretés d'azote.

- Si votre objectif principal est une application technologique spécifique : La capacité du CVD à faire croître des plaquettes de diamant sur différents substrats en fait la méthode supérieure pour l'électronique, l'optique et d'autres utilisations industrielles.

- Si votre principale préoccupation est l'authenticité : Soyez assuré que le CVD crée un diamant 100 % réel, physiquement et chimiquement identique à un diamant naturel. Les laboratoires gemmologiques peuvent identifier son origine comme étant de laboratoire, mais confirment son identité en tant que véritable diamant.

En comprenant la science, vous pouvez reconnaître les diamants CVD non pas comme de simples copies, mais comme des merveilles de la science des matériaux conçues avec une précision incroyable.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Préparation de la graine | Placer une fine tranche de diamant dans une chambre à vide | Fournit un modèle cristallin pour que les nouveaux atomes de carbone se lient |

| 2. Configuration de l'environnement | Chauffer la chambre à ~800°C et introduire du gaz méthane/hydrogène | Crée les conditions idéales pour le dépôt de carbone |

| 3. Ionisation | Utiliser des micro-ondes pour ioniser les gaz en plasma | Rompt les liaisons moléculaires pour libérer des atomes de carbone purs |

| 4. Dépôt et croissance | Les atomes de carbone se lient à la graine en couches atomiques | Construit lentement un cristal de diamant pur et plus grand |

| 5. Résultat | Un vrai diamant cultivé en laboratoire est formé | Chimiquement identique aux diamants naturels, avec une grande pureté |

Débloquez la précision avec les diamants CVD de KINTEK

Que vous soyez un bijoutier à la recherche de pierres précieuses impeccables ou un chercheur ayant besoin de substrats de diamant de haute pureté, la technologie CVD avancée de KINTEK offre un contrôle et une qualité inégalés. Nos équipements de laboratoire et nos consommables sont conçus pour répondre à vos besoins spécifiques, des gemmes de haute clarté aux applications industrielles de pointe.

Contactez-nous dès aujourd'hui pour découvrir comment KINTEK peut améliorer votre production ou votre recherche de diamants avec des solutions fiables et conçues avec précision.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four tubulaire CVD à zones de chauffage multiples, équipement de système de chambre de dépôt chimique en phase vapeur

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur (CVD) pour le graphène ? Un guide pour une production évolutive et de haute qualité

- Quel est le gaz inerte utilisé dans la pulvérisation cathodique ? Maximisez l'efficacité de votre dépôt de couches minces

- Quelle est l'épaisseur du revêtement diamant CVD ? Trouver l'équilibre entre durabilité et contrainte pour des performances optimales

- Quel gaz est utilisé dans le processus de dépôt chimique en phase vapeur (CVD) ? Débloquer les mélanges gazeux précis pour des films minces supérieurs

- Quelle est la pression nécessaire pour créer des diamants synthétiques ? Explication des méthodes HPHT et CVD

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Quelles sont les principales méthodes de revêtement des plaquettes carbure ? Choisissez le bon processus pour vos besoins d'usinage

- Comment les systèmes CVD sont-ils utilisés pour la modification des tamis moléculaires ? Amélioration de la sélectivité de forme et du rendement en para-xylène