À la base, une presse à granulés à filière plate fonctionne en utilisant la pression et l'extrusion. La matière première est introduite sur un disque métallique perforé, appelé filière plate. Un jeu de rouleaux parcourt ensuite la surface de la filière, comprimant le matériau et le forçant à traverser les trous pour former des granulés denses et uniformes.

Bien que la mécanique soit simple, le véritable défi réside dans la compréhension des variables de conception clés et des compromis opérationnels. Cette connaissance est ce qui distingue une installation de production à petite échelle réussie de celle qui est en proie à l'inefficacité et à des coûts d'exploitation élevés.

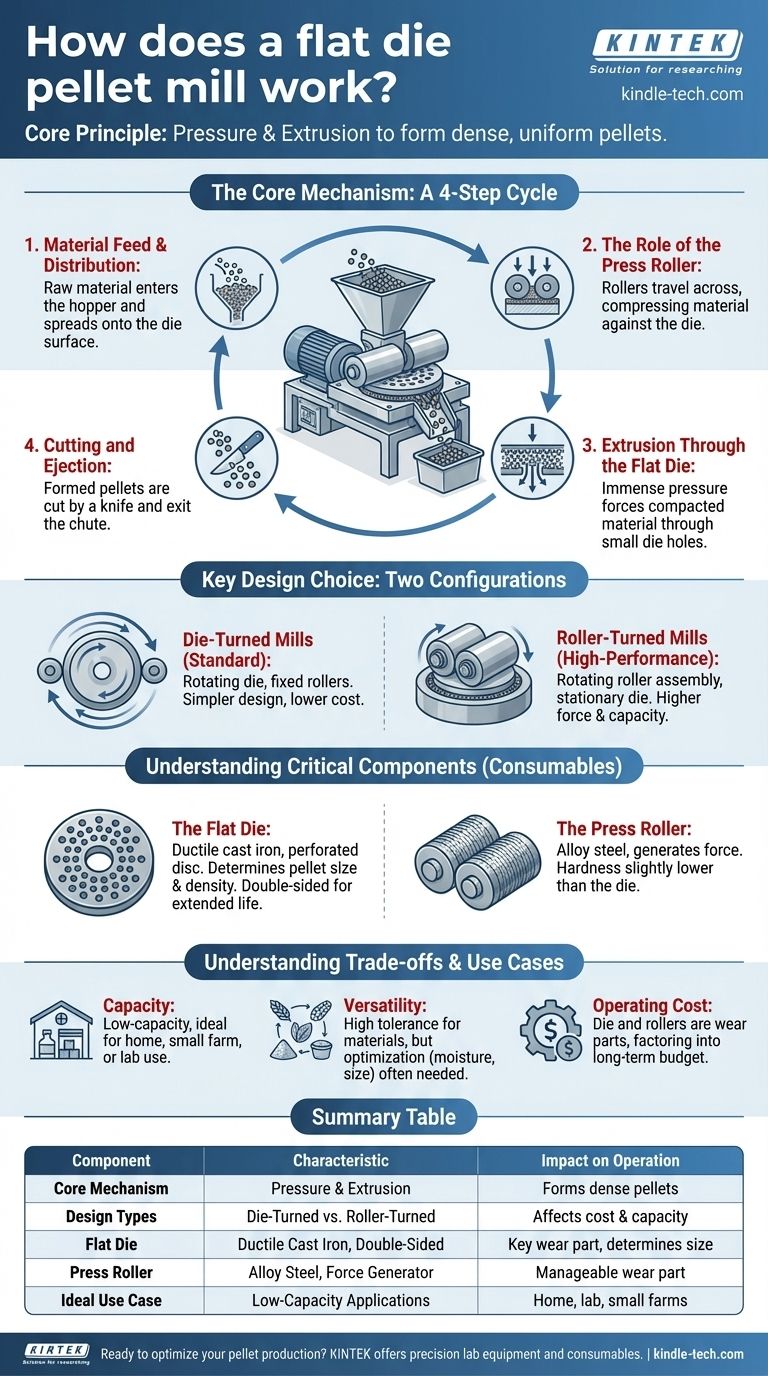

Le mécanisme central : de la matière première au granulé

L'ensemble du processus est un cycle continu d'alimentation, de compression et d'extrusion du matériau. Chaque étape est essentielle à la qualité finale des granulés.

Étape 1 : Alimentation et distribution du matériau

La matière première, telle que la farine d'aliments pour animaux ou la biomasse, est chargée dans une trémie d'alimentation. De là, elle tombe dans la chambre de granulation où elle est répartie uniformément sur la face de la filière plate fixe ou rotative.

Étape 2 : Le rôle du rouleau presseur

Lorsque la machine fonctionne, les rouleaux presseurs entrent en contact avec la matière première. La force immense générée entre les rouleaux et la surface de la filière comprime le matériau, créant la pression nécessaire à la formation des granulés.

Étape 3 : Extrusion à travers la filière plate

Cette pression force le matériau compacté à traverser les petits trous cylindriques de la filière plate. Lorsque le matériau passe à travers ces trous, il est moulé en un granulé solide et dense.

Étape 4 : Coupe et éjection

Au fur et à mesure que les granulés nouvellement formés sont extrudés de l'autre côté de la filière, ils sont généralement coupés à une longueur uniforme par un couteau fixe ou se cassent simplement sous la contrainte mécanique. Ils sortent ensuite de la machine par une goulotte de sortie.

Choix de conception clé : filière tournante ou rouleau tournant

Toutes les presses à filière plate ne fonctionnent pas de manière identique. La principale différence de conception réside dans le composant principal qui tourne, un choix qui a un impact direct sur les performances, la complexité et le coût.

Presses à filière tournante : la norme simple

Dans cette conception, la filière plate tourne tandis que les rouleaux presseurs restent dans une position fixe. Le matériau est transporté sous les rouleaux par la filière en rotation. Il s'agit généralement d'une conception plus simple et plus courante, souvent associée à un coût inférieur et à une maintenance plus facile.

Presses à rouleau tournant : l'option haute performance

Ici, la filière reste stationnaire tandis que l'ensemble des rouleaux tourne. Cette configuration implique souvent une boîte de vitesses et un système de transmission de puissance plus robustes, permettant une force de rotation plus élevée et une plus grande capacité de production. Cette performance accrue s'accompagne généralement d'un coût initial plus élevé.

Comprendre les composants critiques

La qualité et la durée de vie de votre presse à granulés dépendent entièrement de deux pièces maîtresses : la filière et les rouleaux.

La filière plate : le cœur de la formation des granulés

La filière est un disque lourd, généralement fabriqué en fonte ductile, perforé de trous. Ses spécifications sont critiques. Le diamètre des trous détermine directement le diamètre de vos granulés. L'épaisseur de la filière influence la densité et la durabilité du produit fini.

De manière cruciale, la filière plate est une pièce d'usure. Pour atténuer cela, de nombreuses filières sont conçues pour être utilisées des deux côtés, doublant ainsi efficacement leur durée de vie opérationnelle avant de devoir être remplacées.

Le rouleau presseur : la source de la force

Les rouleaux sont fabriqués à partir d'un acier allié supérieur et sont responsables de la génération de la force de compression. Leur dureté est conçue pour être légèrement inférieure à celle de la filière, garantissant qu'ils constituent un composant d'usure gérable.

Un plus grand diamètre de rouleau augmente la « force de saisie » sur la matière première, permettant à la presse de traiter une couche d'alimentation plus épaisse et d'améliorer ainsi la capacité de production globale.

Comprendre les compromis

Bien que simples et efficaces, les presses à filière plate ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour les utiliser avec succès.

Limites de capacité

Par leur nature même, les presses à filière plate sont conçues pour des applications à faible capacité. Leur structure simple et leur faible encombrement les rendent idéales pour un usage domestique, les petites exploitations agricoles ou les essais en laboratoire, mais elles ne conviennent pas à la production industrielle à grande échelle.

Polyvalence des matériaux contre optimisation

Bien que les presses à filière plate présentent une grande tolérance pour une variété de matières premières, obtenir des résultats optimaux avec une matière première spécifique peut nécessiter des expérimentations. L'ajustement de la teneur en humidité, de la taille des particules et des liants est souvent nécessaire pour produire des granulés de haute qualité.

L'usure comme coût d'exploitation

Les rouleaux presseurs et la filière plate sont des consommables. Leur remplacement doit être pris en compte dans votre budget d'exploitation. La nature double face de la filière aide à réduire ce coût, mais il reste un aspect inévitable du fonctionnement à long terme.

Faire le bon choix pour votre objectif

La sélection de la bonne configuration de presse dépend entièrement de votre objectif de production spécifique.

- Si votre objectif principal est la simplicité et un faible coût d'entrée pour un usage domestique : Un modèle à filière tournante est votre solution la plus directe et la plus économique.

- Si votre objectif principal est de maximiser le rendement pour une petite exploitation commerciale : La capacité et l'efficacité accrues d'un modèle à rouleau tournant peuvent justifier son coût plus élevé.

- Si votre objectif principal est la polyvalence sur différents matériaux : Choisissez un modèle doté d'une source d'alimentation robuste (soit un moteur électrique puissant, soit un moteur diesel) et de la possibilité de changer facilement les filières.

En comprenant ces principes fondamentaux, vous pouvez sélectionner et faire fonctionner avec confiance une presse à granulés à filière plate qui correspond précisément à vos besoins de production.

Tableau récapitulatif :

| Composant/Caractéristique | Caractéristique clé | Impact sur le fonctionnement |

|---|---|---|

| Mécanisme central | Pression et extrusion | Forme des granulés denses et uniformes à partir de la matière première |

| Types de conception | Filière tournante contre rouleau tournant | Affecte la simplicité, le coût et la capacité de production |

| Filière plate | Fonte ductile, double face | Détermine la taille/densité des granulés ; pièce d'usure clé |

| Rouleau presseur | Acier allié, plus tendre que la filière | Génère la force de compression ; pièce d'usure gérable |

| Cas d'utilisation idéal | Applications à faible capacité | Idéal pour un usage domestique, les petites fermes ou les essais en laboratoire |

| Considération clé | Les pièces d'usure sont des consommables | Le coût de remplacement fait partie du fonctionnement à long terme |

Prêt à optimiser votre production de granulés à petite échelle ? KINTEK est spécialisée dans l'équipement de laboratoire et les consommables, répondant à vos besoins en laboratoire avec précision et fiabilité. Que vous mettiez en place une nouvelle opération ou cherchiez à améliorer une opération existante, notre expertise en technologie de presse à granulés peut vous aider à obtenir des résultats efficaces et constants. Contactez-nous dès aujourd'hui pour discuter de vos exigences spécifiques et découvrir la bonne solution pour votre projet !

Guide Visuel

Produits associés

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Machine de Presse Électrique à Comprimés à Poinçon Unique TDP Machine à Poinçonner les Comprimés

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

- Presse de vulcanisation de plaque de machine de vulcanisation de caoutchouc pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire 25T 30T 50T

Les gens demandent aussi

- Quels sont les avantages d'une presse à comprimés à poinçon unique ? Maximiser l'efficacité de la R&D avec un minimum de matière

- Qu'est-ce que la compression de comprimés dans l'industrie pharmaceutique ? Le processus essentiel pour la production de formes posologiques orales solides

- Quel est l'avantage d'une machine à comprimer à poinçon unique ? Idéale pour la R&D à faible gaspillage et les tests de formulation

- Quels sont les différents types de presses à comprimés ? Choisissez la bonne machine pour votre laboratoire ou votre échelle de production

- Qu'est-ce que la technique de la pastille pressée ? Un guide pour créer des échantillons solides uniformes à partir de poudre