Essentiellement, la pulvérisation cathodique réactive est une technique de dépôt physique en phase vapeur (PVD) qui combine la mécanique de la pulvérisation cathodique standard avec une réaction chimique. Au lieu de déposer un matériau pur, vous pulvérisez une cible métallique dans une chambre à vide qui contient également une petite quantité d'un gaz réactif, comme l'oxygène ou l'azote. Ce processus force les atomes métalliques pulvérisés à se lier chimiquement au gaz, formant ainsi un nouveau matériau composé, tel qu'un oxyde ou un nitrure céramique, directement sur votre substrat.

La pulvérisation cathodique réactive est une méthode puissante pour créer des couches minces de composés de haute qualité, comme les céramiques, à partir d'une simple source métallique. Elle vous permet de tirer parti des taux de dépôt élevés de la pulvérisation cathodique métallique tout en produisant des matériaux qui seraient autrement difficiles ou lents à déposer directement.

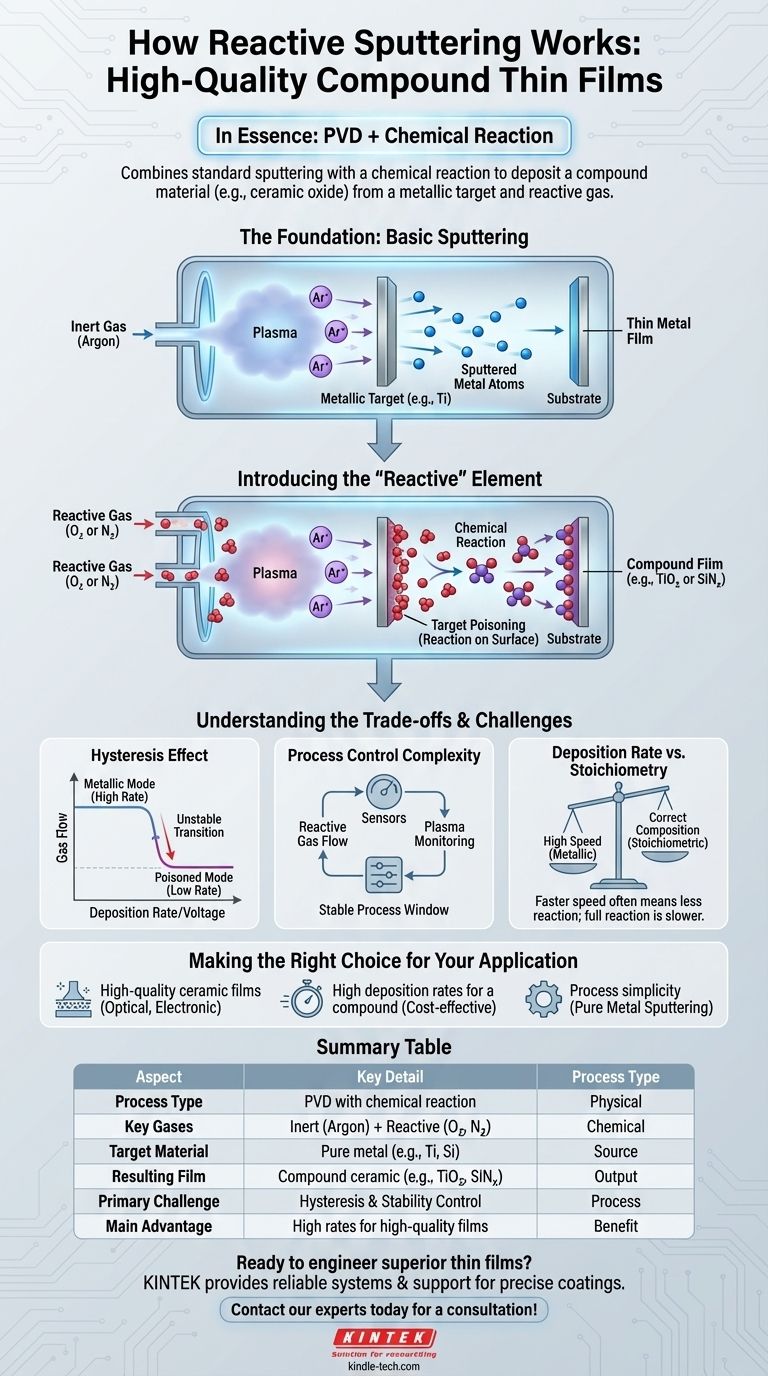

Les Fondations : Comment fonctionne la pulvérisation cathodique de base

Pour comprendre la pulvérisation cathodique réactive, nous devons d'abord établir les principes de la pulvérisation cathodique standard. Le processus se déroule dans une chambre à vide et implique trois éléments clés.

L'environnement plasma

Premièrement, la chambre est mise sous vide poussé, puis remplie d'une petite quantité de gaz inerte, le plus souvent de l'argon. Un champ électrique intense est appliqué, ce qui ionise ce gaz et crée une décharge luminescente soutenue, ou plasma.

Le processus de bombardement

Dans ce plasma, les ions argon positifs sont accélérés à grande vitesse vers une plaque chargée négativement de matériau source, connue sous le nom de cible ou cathode. Ces ions énergétiques agissent comme des sableuses à l'échelle atomique, frappant la cible avec suffisamment de force pour arracher, ou « pulvériser », des atomes individuels du matériau cible.

Dépôt sur le substrat

Ces atomes cibles éjectés traversent la chambre à vide et se condensent sur un composant, appelé le substrat, formant un film mince et uniforme du matériau cible.

Introduction de l'élément « Réactif »

La pulvérisation cathodique réactive s'appuie directement sur ces bases en introduisant un changement critique : l'ajout d'un deuxième gaz.

Ajout du gaz réactif

Parallèlement au gaz argon inerte, une quantité contrôlée de gaz réactif — généralement de l'**oxygène (O₂) ou de l'azote (N₂) ** — est introduite dans la chambre. L'objectif n'est plus de déposer le métal cible pur, mais de synthétiser un nouveau composé.

Où se produit la réaction chimique

Les atomes métalliques pulvérisés réagissent avec le gaz réactif pour former un film composé. Cette réaction chimique peut se produire à trois endroits : à la surface de la cible, dans le plasma pendant le transit, ou, le plus souvent, à la surface du substrat au fur et à mesure que le film se développe.

Formation du film composé

Le résultat est un composé entièrement formé déposé sous forme de couche mince. Par exemple, en pulvérisant une cible de titane (Ti) en présence d'oxygène, vous créez un film de dioxyde de titane (TiO₂). La pulvérisation cathodique d'une cible de silicium (Si) avec de l'azote gazeux produit un film de nitrure de silicium (SiNₓ).

Comprendre les compromis

Bien que puissante, la pulvérisation cathodique réactive introduit des complexités de processus qui nécessitent une gestion attentive. L'interaction entre le taux de pulvérisation et la réaction chimique est un équilibre délicat.

L'effet d'hystérésis

Le défi le plus important est un phénomène connu sous le nom d'hystérésis. Lorsque vous augmentez le débit de gaz réactif, le processus peut basculer brusquement d'un « mode métallique » à haut débit (réaction insuffisante) à un « mode empoisonné » à faible débit, où la surface de la cible devient entièrement recouverte du composé, réduisant considérablement le taux de pulvérisation. Cela peut rendre le processus instable et difficile à contrôler.

Complexité du contrôle du processus

En raison de l'hystérésis, le maintien de l'équilibre parfait du gaz réactif est essentiel. Trop peu de gaz entraîne un film qui n'est pas entièrement réagi (par exemple, un oxyde d'apparence métallique). Trop de gaz « empoisonne » la cible, ralentit le dépôt et peut provoquer un arc et une instabilité du processus. Cela nécessite des systèmes de contrôle par rétroaction sophistiqués pour le débit de gaz et la surveillance du plasma.

Taux de dépôt par rapport à la stœchiométrie

Il existe un compromis direct entre la vitesse de dépôt et l'obtention de la composition chimique correcte (stœchiométrie). Le dépôt le plus rapide se produit juste avant que la cible ne soit empoisonnée, mais c'est aussi la fenêtre de processus la plus instable. Opérer dans un mode entièrement « empoisonné » est plus stable et assure une réaction complète, mais est considérablement plus lent.

Faire le bon choix pour votre application

Comprendre ces principes vous permet de décider si la pulvérisation cathodique réactive est l'approche correcte pour votre objectif.

- Si votre objectif principal est des films céramiques de haute qualité : La pulvérisation cathodique réactive est une méthode standard de l'industrie pour produire des oxydes et des nitrures denses et stœchiométriques pour des applications optiques, électroniques et de protection.

- Si votre objectif principal est des taux de dépôt élevés pour un composé : La pulvérisation cathodique d'une cible métallique en mode réactif est souvent beaucoup plus rapide et plus rentable que la pulvérisation RF à partir d'une cible céramique du même composé.

- Si votre objectif principal est la simplicité du processus : La pulvérisation cathodique DC ou RF standard d'une cible métallique ou d'un alliage pur est moins complexe, car elle évite l'équilibrage complexe des gaz et du plasma requis pour le dépôt réactif.

En maîtrisant l'interaction entre la pulvérisation physique et la réaction chimique, vous pouvez concevoir avec précision les propriétés de votre matériau déposé.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) avec réaction chimique |

| Gaz clés | Gaz inerte (Argon) + Gaz réactif (Oxygène, Azote) |

| Matériau cible | Métal pur (ex : Titane, Silicium) |

| Film résultant | Céramique composée (ex : TiO₂, SiNₓ) |

| Défi principal | Effet d'hystérésis et contrôle de la stabilité du processus |

| Avantage principal | Taux de dépôt élevés pour des films composés de haute qualité |

Prêt à concevoir des couches minces supérieures pour votre laboratoire ?

La pulvérisation cathodique réactive est une technique puissante mais complexe. KINTEK se spécialise dans l'équipement de laboratoire et les consommables, fournissant les systèmes de pulvérisation cathodique fiables et le support d'experts dont vous avez besoin pour obtenir des revêtements précis et de haute qualité pour vos applications optiques, électroniques ou de protection.

Discutons de vos exigences spécifiques et de la manière dont nous pouvons vous aider à optimiser votre processus de dépôt. Contactez nos experts dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Électrode à disque de platine rotatif pour applications électrochimiques

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quelle est la vitesse du PECVD ? Obtenez un dépôt à grande vitesse et à basse température pour votre laboratoire

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles