Essentiellement, le processus CVD fait croître un diamant atome par atome à l'intérieur d'un réacteur spécialisé. Une petite et fine "graine" de diamant est placée dans une chambre à vide, qui est ensuite chauffée à des températures extrêmes et remplie d'un gaz riche en carbone. Ce gaz est énergisé en un plasma, ce qui le décompose et libère les atomes de carbone pour qu'ils s'attachent à la graine, construisant lentement un nouveau cristal de diamant plus grand sur plusieurs semaines.

La méthode de dépôt chimique en phase vapeur (CVD) ne vise pas à simuler l'immense pression trouvée au plus profond de la Terre. Au lieu de cela, c'est un exploit de la science des matériaux qui utilise un contrôle précis sur un environnement à basse pression et haute température pour amener les atomes de carbone à s'organiser en un réseau de diamant parfait.

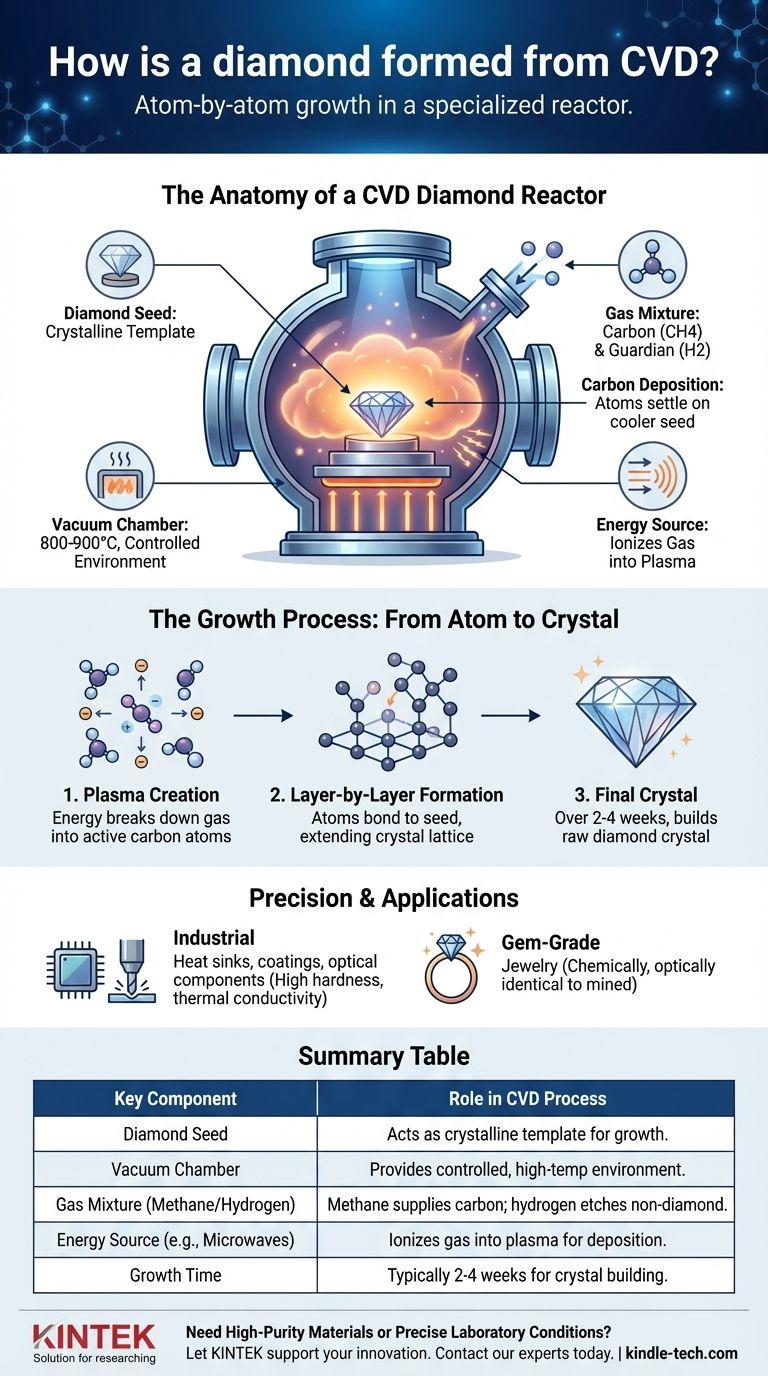

L'anatomie d'un réacteur à diamant CVD

Pour comprendre comment un diamant CVD est formé, vous devez d'abord comprendre ses quatre composants essentiels : la graine, la chambre, le gaz et la source d'énergie. Chacun joue un rôle spécifique et interdépendant dans le résultat final.

La graine : le plan de croissance

Le processus commence par un substrat, ou graine de diamant. Il s'agit généralement d'une très fine tranche, découpée au laser, d'un autre diamant de haute qualité.

Cette graine n'est pas seulement un point de départ ; c'est le modèle cristallin. Le nouveau diamant poussera sur cette graine, imitant parfaitement sa structure atomique. Un nettoyage méticuleux de la graine est essentiel pour prévenir toute imperfection.

La chambre : un environnement sous vide contrôlé

La graine est placée à l'intérieur d'une chambre à vide scellée. Le vide est essentiel car il élimine tous les autres gaz atmosphériques et contaminants qui pourraient interférer avec la croissance et la pureté du diamant.

Une fois scellée, la chambre est chauffée entre 800°C et 900°C (environ 1 500°F). Cette haute température fournit l'énergie nécessaire aux réactions chimiques.

Le mélange gazeux : le carbone et son gardien

Un mélange de gaz soigneusement calibré est introduit dans la chambre. Les deux composants principaux sont une source de carbone et de l'hydrogène.

La source de carbone la plus courante est le méthane (CH4), un gaz riche en atomes de carbone nécessaires à la construction du diamant.

Le gaz hydrogène (H2) joue un rôle tout aussi crucial. Il agit comme un "gardien" en gravant sélectivement tout carbone non-diamant (comme le graphite) qui pourrait tenter de se former. Cela garantit que seule la structure cristalline de diamant forte et désirée est autorisée à croître. Le rapport typique est d'environ 99 % d'hydrogène pour 1 % de méthane.

Le catalyseur : créer du plasma de carbone

Les gaz sont ensuite énergisés, généralement avec des micro-ondes, un filament chaud ou un laser. Cette énergie intense ionise le gaz en plasma, arrachant les électrons des atomes et décomposant les molécules de méthane stables.

Cette étape libère des atomes de carbone purs et individuels qui sont maintenant chimiquement actifs et prêts à se lier.

Le processus de croissance : de l'atome au cristal

L'environnement étant parfaitement préparé, le diamant commence à se former couche par couche selon un processus très contrôlé et méthodique.

Dépôt de carbone

Les atomes de carbone libérés sont naturellement attirés par la surface légèrement plus froide de la graine de diamant et s'y déposent.

Formation couche par couche

Parce que les atomes de carbone se déposent sur une graine de diamant, ils sont forcés de se lier selon son réseau cristallin existant. Le diamant croît atome par atome, couche par couche, prolongeant la structure originale.

Ce processus se poursuit pendant deux à quatre semaines, construisant progressivement le cristal de diamant brut. La taille finale du diamant dépend du temps qu'il lui est permis de croître.

Comprendre les compromis et les contrôles

La qualité d'un diamant CVD n'est pas une question de hasard ; elle est le résultat direct d'une ingénierie méticuleuse et d'un contrôle de l'environnement de croissance.

La précision est primordiale

La clarté, la couleur et la pureté finales du diamant sont déterminées par une gestion précise des paramètres du processus. Cela inclut le débit de gaz, le rapport exact méthane/hydrogène, la pression de la chambre et la stabilité de la température. Toute déviation peut altérer le produit final.

Applications industrielles vs. de qualité gemme

Ce haut niveau de contrôle permet la création de diamants à des fins spécifiques. En raison de leur dureté exceptionnelle, de leur faible frottement et de leur conductivité thermique élevée, les diamants CVD sont utilisés comme dissipateurs thermiques dans l'électronique avancée, comme revêtements pour les outils de coupe et comme composants optiques durables.

Le même processus, lorsqu'il est optimisé pour la clarté et la couleur, est utilisé pour faire croître les diamants de qualité gemme utilisés en joaillerie. La pierre résultante est chimiquement, physiquement et optiquement identique à un diamant extrait.

Faire le bon choix pour votre objectif

Comprendre le processus CVD vous permet de voir le matériau pour ce qu'il est : un triomphe de la science contrôlée.

- Si votre objectif principal est la technologie et l'industrie : Le CVD est une méthode d'ingénierie d'un matériau aux propriétés supérieures, permettant la création de composants haute performance qui seraient autrement impossibles ou non économiques.

- Si votre objectif principal est la joaillerie : Le processus CVD produit un véritable diamant dont la qualité et la beauté témoignent de la précision scientifique, et non de son origine géologique.

- Si votre objectif principal est la compréhension scientifique : Le CVD démontre comment nous pouvons manipuler les processus atomiques fondamentaux pour construire l'un des matériaux les plus extrêmes de la nature à partir de zéro.

En fin de compte, la méthode CVD révèle qu'il ne s'agit pas d'imitations, mais de diamants conçus pour un monde moderne.

Tableau récapitulatif :

| Composant clé | Rôle dans le processus CVD |

|---|---|

| Graine de diamant | Agit comme un modèle cristallin pour la nouvelle croissance du diamant. |

| Chambre à vide | Fournit un environnement contrôlé à haute température (800-900°C). |

| Mélange gazeux (Méthane/Hydrogène) | Le méthane fournit le carbone ; l'hydrogène grave le carbone non-diamant. |

| Source d'énergie (ex. Micro-ondes) | Ionise le gaz en plasma, libérant les atomes de carbone pour le dépôt. |

| Temps de croissance | Typiquement 2 à 4 semaines pour construire le cristal de diamant couche par couche. |

Besoin de matériaux de haute pureté ou de conditions de laboratoire précises ?

La science contrôlée derrière les diamants CVD reflète la précision que nous offrons chez KINTEK. Que vous développiez des matériaux avancés, que vous ayez besoin de composants haute performance ou d'un équipement de laboratoire fiable pour des processus sensibles, notre expertise est votre avantage.

Laissez KINTEK soutenir votre innovation. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de laboratoire peuvent vous aider à atteindre une qualité et un contrôle inégalés dans votre travail.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert