Le temps de tamisage correct n'est pas un nombre fixe. C'est la durée spécifique nécessaire pour obtenir un résultat stable et reproductible pour votre matériau unique. Bien qu'un point de départ courant soit de 10 à 15 minutes, le temps optimal doit être trouvé grâce à un simple test de détermination du point final, où vous continuez à tamiser jusqu'à ce que la quantité de matériau passant à travers chaque tamis devienne négligeable.

L'objectif de l'analyse granulométrique par tamisage n'est pas de respecter une durée d'exécution spécifique, mais d'atteindre la stabilité du point final — le point où un secouage supplémentaire ne modifie plus de manière significative la distribution de la taille des particules. Votre objectif doit être de trouver ce point final pour votre matériau, plutôt que de vous en tenir à un temps générique.

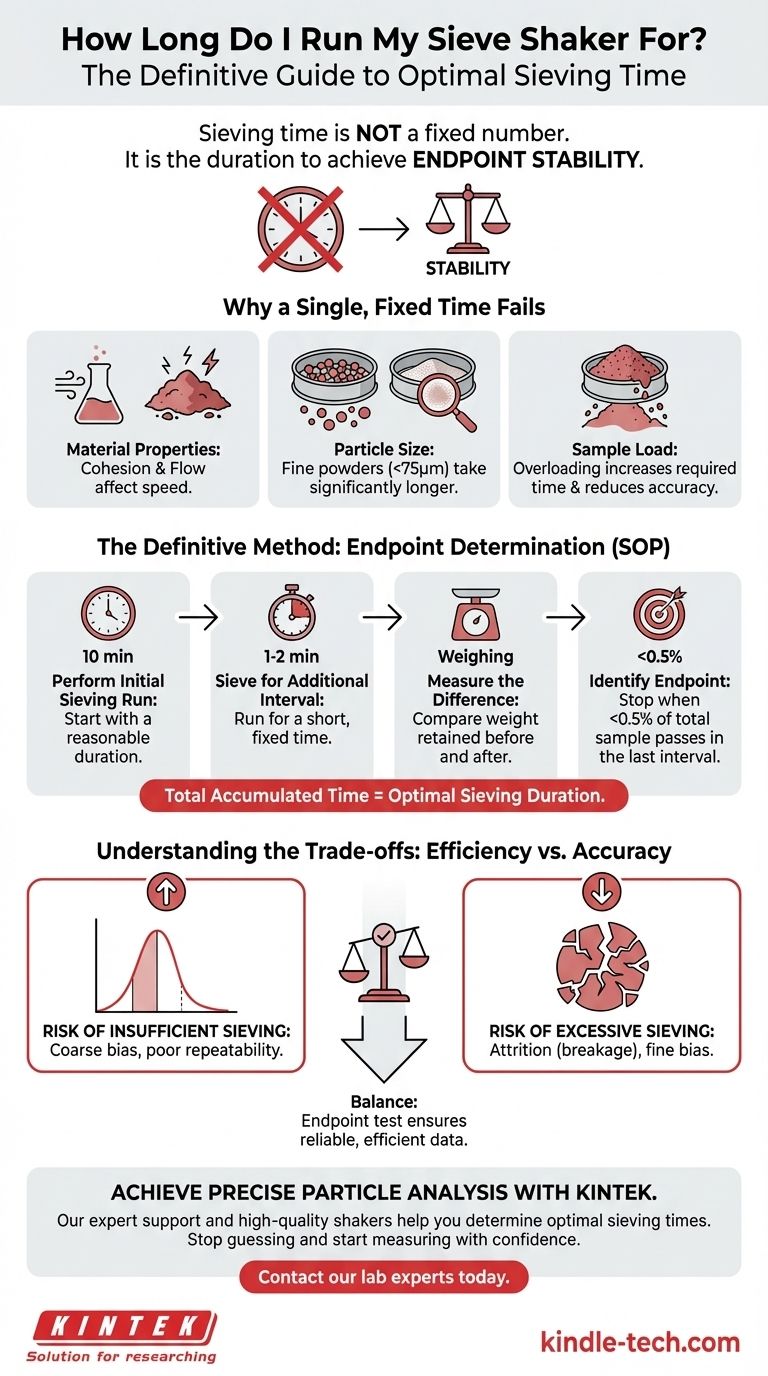

Pourquoi un temps fixe unique échoue

Se fier à un temps générique comme « 15 minutes » pour tous les matériaux est une source d'erreur courante. La durée idéale est une fonction des caractéristiques physiques du matériau et des paramètres du test.

Le rôle des propriétés du matériau

Les propriétés uniques d'un matériau influencent fortement le temps nécessaire aux particules pour trouver des ouvertures dans la maille du tamis. Les particules denses, sphériques et à écoulement libre se sépareront beaucoup plus rapidement que les poudres peu denses, angulaires ou cohésives sujettes à l'adhérence statique.

L'impact de la taille des particules

Les poudres fines (généralement inférieures à 75 microns) nécessitent beaucoup plus de temps pour se séparer. Des forces telles que la cohésion et l'adhérence deviennent beaucoup plus fortes que la gravité, provoquant l'agglomération des particules et l'encrassement de la maille du tamis. Ces matériaux nécessitent souvent un agitateur qui combine un mouvement horizontal et vertical (percussion) pour briser les agglomérats.

L'influence de la charge de l'échantillon

Surcharger un tamis est une erreur critique. Lorsque le tamis est trop plein, la couche de matériau est trop épaisse pour que chaque particule ait une chance équitable de rencontrer une ouverture. Cela augmente considérablement le temps de tamisage requis et produit des résultats inexacts et peu fiables.

La méthode définitive : Détermination du point final

Pour établir un temps de tamisage scientifiquement valide et reproductible, vous devez effectuer un test de détermination du point final. C'est la méthode standard de l'industrie pour créer une procédure opérationnelle standard (POS).

Étape 1 : Effectuer une première passe de tamisage

Commencez avec un échantillon de taille appropriée de votre matériau. Faites fonctionner l'agitateur de tamis pendant une durée initiale raisonnable, telle que 10 minutes, puis pesez soigneusement le matériau retenu sur chaque tamis.

Étape 2 : Tamiser pendant un intervalle supplémentaire

Sans retirer le matériau, replacez la pile de tamis sur l'agitateur et faites-la fonctionner pendant un intervalle fixe plus court, généralement de 1 à 2 minutes.

Étape 3 : Mesurer la différence

Pesez à nouveau le matériau sur chaque tamis. Comparez ce nouveau poids au poids de l'étape précédente. Calculez le pourcentage de matériau qui est passé à travers chaque tamis pendant ce dernier intervalle.

Étape 4 : Identifier le point final

Le point final est atteint lorsque la quantité de matériau passant à travers un tamis donné au cours du dernier intervalle est inférieure à une limite prédéterminée. Une norme courante dans l'industrie est lorsque ce montant est inférieur à 0,5 % du poids total de l'échantillon initial. Le temps total accumulé est alors votre durée de tamisage optimale pour ce matériau.

Comprendre les compromis

Le choix du temps de tamisage est un équilibre entre l'efficacité et la précision. Comprendre les conséquences d'une erreur est crucial pour l'intégrité des données.

Le risque d'un tamisage insuffisant

C'est l'échec le plus courant. Un tamisage incomplet signifie que les particules plus grossières n'ont pas eu suffisamment de temps pour passer à travers les tamis appropriés. Cela fausse vos résultats, montrant une distribution plus grossière que la réalité, et entraîne une mauvaise répétabilité.

Le risque d'un tamisage excessif

Pour les matériaux friables ou cassants, un tamisage trop long peut provoquer une attrition, où les particules elles-mêmes se désintègrent. Cela crée artificiellement plus de particules fines, faussant la distribution vers l'extrémité la plus fine et représentant mal l'échantillon d'origine.

L'équilibre entre vitesse et précision

Bien qu'une analyse plus rapide soit toujours souhaitable pour l'efficacité opérationnelle, elle ne doit pas se faire au détriment de la précision. Le test du point final est la méthode définitive pour trouver l'équilibre idéal, garantissant que vos données sont à la fois fiables et produites efficacement.

Établir votre procédure opérationnelle standard

Une fois que vous avez utilisé la méthode de détermination du point final pour trouver le temps optimal pour un matériau spécifique, vous devez l'utiliser de manière cohérente. C'est le fondement d'un contrôle qualité fiable.

- Si votre objectif principal est d'établir un nouveau protocole de contrôle qualité : Effectuez un test complet de détermination du point final pour trouver le temps de tamisage scientifiquement fondé pour votre matériau spécifique.

- Si votre objectif principal est le test de production de routine : Utilisez le temps prédéterminé de votre protocole établi de manière cohérente pour chaque test afin d'assurer la comparabilité entre les lots.

- Si vous travaillez avec un matériau inconnu ou friable : Effectuez un test de point final en commençant par des intervalles plus courts (par exemple, 5 minutes suivies de vérifications de 1 minute) pour éviter l'attrition des particules.

En vous concentrant sur la stabilité du point final plutôt que sur un minuteur générique, vous garantissez que votre analyse granulométrique est à la fois précise et défendable.

Tableau récapitulatif :

| Facteur | Impact sur le temps de tamisage |

|---|---|

| Propriétés du matériau | Les poudres cohésives prennent plus de temps que celles à écoulement libre. |

| Taille des particules | Les particules fines (<75 microns) nécessitent beaucoup plus de temps. |

| Charge de l'échantillon | La surcharge augmente considérablement le temps requis. |

| Critère du point final | Le tamisage s'arrête lorsque <0,5 % du matériau passe par intervalle. |

Obtenez une analyse granulométrique précise et reproductible avec KINTEK.

Notre gamme d'agitateurs de tamis de haute qualité et notre support d'experts vous garantissent de pouvoir déterminer efficacement le temps de tamisage optimal pour vos matériaux uniques, des poudres fines aux agrégats grossiers. Cessez de deviner et commencez à mesurer en toute confiance.

Contactez nos experts en équipement de laboratoire dès aujourd'hui pour discuter de votre application spécifique et trouver la solution de tamisage parfaite pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Tamis de laboratoire et machines de tamisage

- Machine de tamisage vibrant de laboratoire Tamis vibrant à claquement

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

Les gens demandent aussi

- Quelle est l'importance des systèmes de tamisage de qualité industrielle dans la fermentation des déchets alimentaires ? Améliorer le rendement et protéger l'équipement

- Quels sont les avantages d'un tamis mécanique ? Obtenez une analyse précise des particules pour le contrôle qualité

- Quelle fonction les systèmes de broyage et de tamisage remplissent-ils dans la préparation des poudres d'oxyde ? Modélisation cinétique de précision.

- Quel rôle joue un agitateur linéaire alternatif dans l'extraction du formaldéhyde ? Assurer une analyse précise des échantillons de cuir

- Quelle est la fonction du contrôle de vitesse dans les agitateurs industriels pour la lixiviation de l'or ? Optimisez votre récupération des déchets électroniques

- Comment calibrer un secoueur de tamis ? Assurer une analyse granulométrique cohérente

- Quelle est l'importance du contrôle de la vitesse dans un agitateur de laboratoire ? Optimisation de la biosorption et de l'efficacité de chargement du palladium

- Quels types de diamètre ou de taille peuvent être déterminés à l'aide de la méthode du tamis vibrant pour l'échantillon granulaire donné ? Un guide pour la plage de 38 µm à 4 mm