La pression requise pour une presse hydraulique n'est pas une valeur unique ; elle dépend entièrement du matériau avec lequel vous travaillez et de l'opération que vous effectuez. L'erreur la plus critique est de confondre la pression interne du système hydraulique (mesurée en PSI) avec la force exercée sur la pièce (mesurée en tonnes). La force, ou tonnage, est la métrique correcte sur laquelle se concentrer, et c'est le produit de la pression du système et de la surface du piston.

Le défi central n'est pas de trouver un nombre spécifique de pression hydraulique, mais de calculer correctement la force (tonnage) que votre travail exige. Ce calcul est basé sur les propriétés du matériau et la géométrie de l'opération, ce qui dicte ensuite les spécifications de presse dont vous avez besoin.

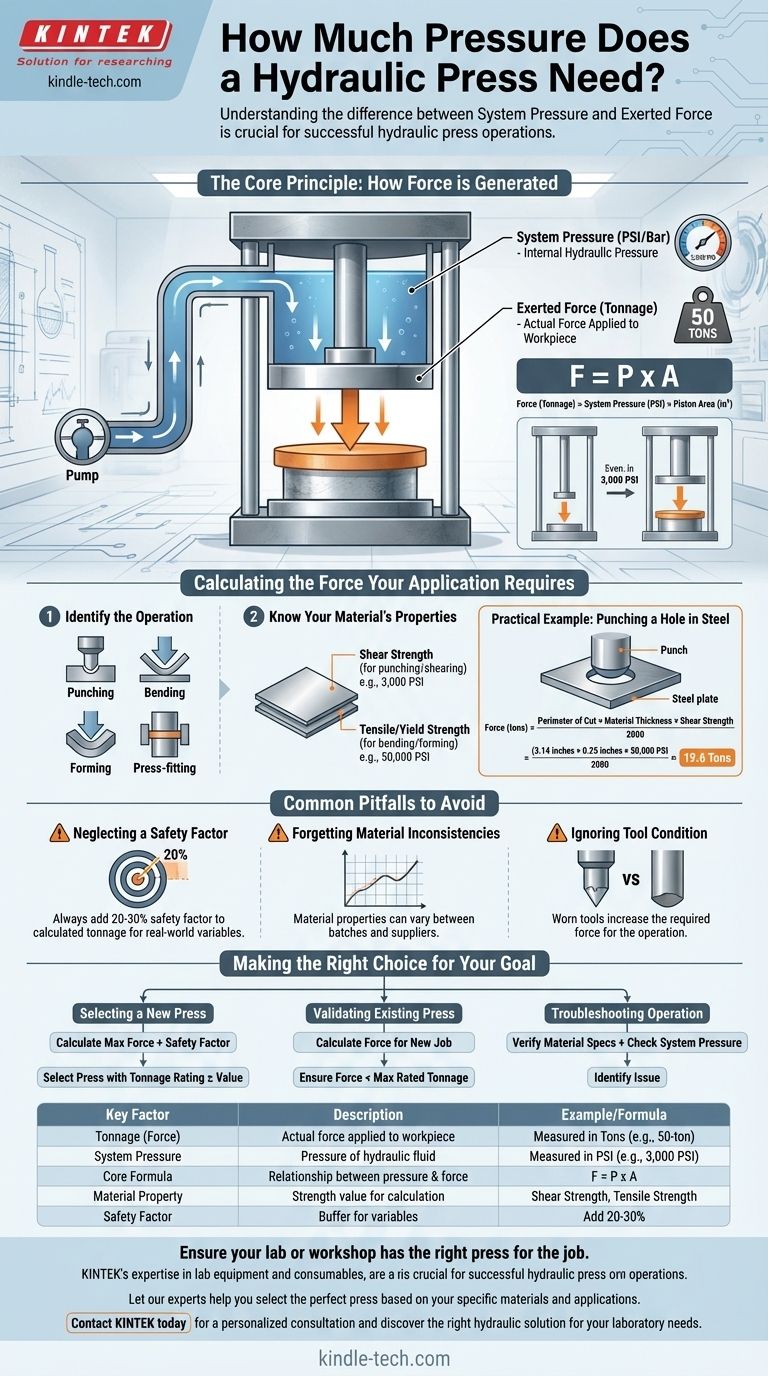

Les deux métriques que vous devez comprendre

Pour prendre une décision éclairée, vous devez d'abord distinguer le fonctionnement interne de la presse et le résultat qu'elle fournit. Ils sont liés mais ne sont pas la même chose.

Pression du système (PSI/Bar)

C'est la pression du fluide hydraulique à l'intérieur des circuits de la machine, générée par la pompe. C'est une spécification clé de la presse elle-même.

Une presse peut avoir une pression maximale du système de 3 000 PSI, mais ce nombre est insignifiant sans connaître la taille du cylindre sur lequel elle agit.

Force exercée (Tonnage)

C'est la force réelle que la presse applique à la pièce. C'est la métrique qui compte pour votre application – le "travail" effectué.

Le tonnage est la mesure standard de l'industrie pour la capacité d'une presse. Une presse de 50 tonnes est une presse qui peut exercer 100 000 livres de force.

Le principe fondamental : Comment la force est générée

La relation entre la pression du système et la force exercée est régie par un principe fondamental de la physique. Comprendre cela est essentiel pour comprendre tout système hydraulique.

La formule fondamentale : F = P x A

La formule est Force = Pression × Surface.

- Force (F) : Le tonnage que la presse exerce sur votre pièce.

- Pression (P) : La pression du système du fluide hydraulique (PSI).

- Surface (A) : La surface de la face du piston à l'intérieur du cylindre principal (en pouces carrés).

Ceci explique pourquoi deux presses avec la même pression système de 3 000 PSI peuvent avoir des capacités de tonnage très différentes. Une presse avec un piston de cylindre plus grand a plus de surface, elle multiplie donc cette pression en une force plus grande.

Calcul de la force requise pour votre application

Pour déterminer la presse dont vous avez besoin, vous devez d'abord calculer la force que votre travail spécifique exige. Cela dépend entièrement de ce que vous essayez d'accomplir.

Étape 1 : Identifier l'opération

Le type de travail dicte le calcul. Les opérations les plus courantes sont le poinçonnage, le pliage, le formage et le pressage. Chacune nécessite de surmonter une propriété matérielle différente.

Étape 2 : Connaître les propriétés de votre matériau

Vous ne pouvez pas calculer la force requise sans connaître la résistance de votre matériau. Pour le poinçonnage et le cisaillement, la valeur critique est la résistance au cisaillement. Pour le pliage et le formage, c'est la résistance à la traction ou la limite d'élasticité.

Ces valeurs se trouvent sur la fiche technique du matériau et sont généralement mesurées en livres par pouce carré (PSI).

Un exemple pratique : Poinçonner un trou dans l'acier

Le poinçonnage ou le cisaillement est l'une des applications de presse les plus courantes. La formule pour estimer la force requise est simple.

Force (en tonnes) = (Périmètre de coupe × Épaisseur du matériau × Résistance au cisaillement) / 2000

- Périmètre de coupe : La longueur de la ligne cisaillée. Pour un trou de 1 pouce de diamètre, c'est la circonférence (π × 1" ≈ 3,14 pouces).

- Épaisseur du matériau : L'épaisseur du matériau en pouces.

- Résistance au cisaillement : La résistance au cisaillement du matériau en PSI. Une valeur courante pour l'acier doux est d'environ 50 000 PSI.

- / 2000 : Cela convertit le résultat final des livres en tonnes américaines.

Par exemple, poinçonner un trou de 1 pouce de diamètre dans de l'acier doux de 0,25 pouce d'épaisseur nécessiterait environ 20 tonnes de force (3,14" × 0,25" × 50 000 PSI / 2000 lbs/tonne ≈ 19,6 tonnes).

Pièges courants à éviter

Fonder une décision sur des informations incomplètes est une erreur fréquente et coûteuse. Tenez toujours compte de ces facteurs.

Négliger un facteur de sécurité

Les calculs fournissent un minimum théorique. Les propriétés réelles des matériaux peuvent varier, et l'outillage peut s'émousser.

Ajoutez toujours un facteur de sécurité d'au moins 20 à 30 % à votre tonnage calculé. Pour un travail de 20 tonnes, vous devriez utiliser une presse d'une capacité d'au moins 25 tonnes.

Oublier les incohérences matérielles

La résistance au cisaillement ou à la traction d'un matériau n'est pas parfaitement uniforme. Différents lots ou fournisseurs peuvent présenter de légères variations qui ont un impact sur la force requise. Votre facteur de sécurité aide à en tenir compte.

Ignorer l'état de l'outil

Un poinçon tranchant nécessite beaucoup moins de force qu'un poinçon émoussé. À mesure que votre outillage s'use, la force requise pour effectuer l'opération augmente. Si votre presse est dimensionnée trop près du minimum, vous constaterez des défaillances à mesure que les outils s'usent.

Faire le bon choix pour votre objectif

Votre approche dépend de l'acquisition de nouveaux équipements ou de la validation d'un processus existant.

- Si votre objectif principal est de choisir une nouvelle presse : Calculez la force nécessaire pour votre application la plus exigeante, ajoutez un facteur de sécurité robuste, puis sélectionnez une presse dont la capacité de tonnage atteint ou dépasse cette valeur.

- Si votre objectif principal est de valider une presse pour un nouveau travail : Calculez la force requise pour le nouveau matériau et l'opération, et assurez-vous qu'elle est confortablement inférieure au tonnage nominal maximal de votre machine existante.

- Si votre objectif principal est de dépanner une opération défaillante : Tout d'abord, vérifiez que le matériau utilisé correspond aux spécifications que vous aviez prévues. Deuxièmement, confirmez que le système hydraulique de votre presse atteint sa pression spécifiée pour exclure un problème de maintenance.

Une compréhension précise de votre matériau et des forces opérationnelles est le seul moyen d'assurer un processus fiable et efficace.

Tableau récapitulatif :

| Facteur clé | Description | Exemple/Formule |

|---|---|---|

| Tonnage (Force) | La force réelle appliquée à la pièce. La métrique critique. | Mesuré en tonnes (par exemple, presse de 50 tonnes). |

| Pression du système | Pression du fluide hydraulique à l'intérieur de la presse. | Mesuré en PSI (par exemple, 3 000 PSI). |

| Formule de base | Relation entre la pression et la force. | Force (tonnes) = Pression (PSI) × Surface du piston (po²) / 2000 |

| Propriété du matériau | La valeur de résistance utilisée pour le calcul. | Résistance au cisaillement (pour le poinçonnage), Résistance à la traction (pour le formage). |

| Facteur de sécurité | Marge pour les variables du monde réel. | Ajouter 20-30 % au tonnage calculé. |

Assurez-vous que votre laboratoire ou atelier dispose de la bonne presse pour le travail. Le calcul précis du tonnage est essentiel pour les opérations de poinçonnage, de pliage et de formage réussies. KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires et de la R&D avec des presses hydrauliques de précision et un support expert.

Laissez nos experts vous aider à choisir la presse parfaite en fonction de vos matériaux et applications spécifiques. Nous pouvons vous guider à travers les calculs pour garantir des résultats fiables, efficaces et sûrs.

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée et découvrez la solution hydraulique adaptée à vos besoins de laboratoire.

Guide Visuel

Produits associés

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Manuel de laboratoire Presse à comprimés hydraulique pour usage en laboratoire

Les gens demandent aussi

- Comment une presse hydraulique de laboratoire améliore-t-elle la précision de la RXF pour les échantillons de catalyseurs ? Améliorer la précision et la stabilité du signal

- Qu'est-ce que la méthode de la pastille de poudre pressée ? Un guide pour une préparation d'échantillons FTIR précise

- Quelle est la température d'une presse hydraulique ? Comprendre la chaleur critique dans votre système hydraulique

- Qu'est-ce que la technique de la pastille en spectroscopie IR ? Maîtriser la préparation des échantillons solides pour une spectroscopie claire

- Pourquoi utiliser le KBr pour l'IR ? Obtenez des spectres clairs et sans obstruction pour les échantillons solides