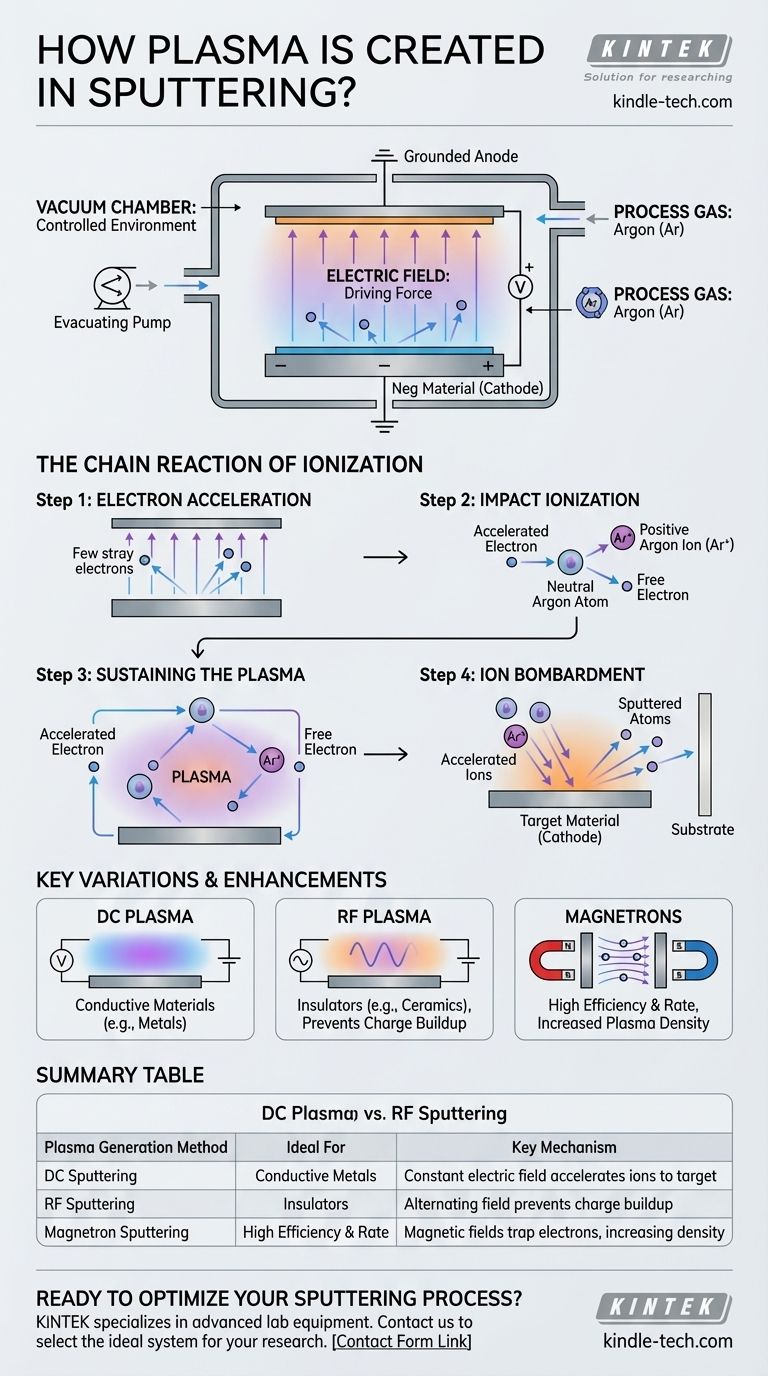

À la base, le plasma pour la pulvérisation cathodique est créé en appliquant un champ électrique puissant à un gaz inerte à basse pression à l'intérieur d'une chambre à vide. Cette haute tension dynamise les électrons libres, qui entrent ensuite en collision avec les atomes de gaz, délogeant davantage d'électrons dans une réaction en chaîne. Ce processus, connu sous le nom d'ionisation, transforme le gaz neutre en un état de matière énergétique composé d'ions positifs et d'électrons libres – le plasma.

L'idée cruciale est que la génération de plasma n'est pas une étape distincte, mais une partie intégrante du mécanisme de pulvérisation. Le même champ électrique qui crée le plasma en ionisant le gaz est également responsable de l'accélération de ces ions nouvellement formés vers le matériau cible, initiant le processus de pulvérisation physique.

La recette fondamentale pour le plasma de pulvérisation cathodique

Pour comprendre comment le plasma est généré, nous devons d'abord examiner les trois ingrédients essentiels nécessaires pour préparer le terrain à l'intérieur de la chambre de pulvérisation.

La chambre à vide : Créer un environnement contrôlé

L'ensemble du processus commence par l'évacuation d'une chambre jusqu'à un vide poussé. Cela élimine l'air et d'autres contaminants moléculaires, garantissant que le film déposé est pur et que le processus ultérieur est stable et prévisible.

Le gaz de procédé : Fournir la matière première

Une fois le vide atteint, la chambre est remplie d'une petite quantité contrôlée d'un gaz inerte de haute pureté, le plus souvent de l'argon (Ar). Ce gaz est chimiquement non réactif et sert de matière première qui sera convertie en plasma.

Le champ électrique : La force motrice

Une grande différence de tension est appliquée entre deux électrodes : la cathode, qui est le matériau cible que vous souhaitez pulvériser, et l'anode, qui est généralement le substrat ou les parois de la chambre. Une forte tension négative est appliquée spécifiquement à la cible.

La réaction en chaîne de l'ionisation

L'environnement étant préparé, l'application de la tension déclenche une cascade rapide et auto-entretenue qui forme le plasma, souvent visible sous la forme d'une décharge luminescente caractéristique.

Étape 1 : Accélération des électrons

Il y a toujours des électrons libres errants présents dans la chambre. Le champ électrique puissant accélère immédiatement ces électrons chargés négativement loin de la cible négative (cathode) et vers l'anode.

Étape 2 : Ionisation par impact

À mesure que ces électrons acquièrent de l'énergie cinétique, ils entrent en collision avec les atomes d'argon neutres à basse pression. Si un électron a suffisamment d'énergie, il éjectera un électron de la couche orbitale de l'atome d'argon.

Cette collision produit deux éléments clés : un ion argon chargé positivement (Ar+) et un deuxième électron libre.

Étape 3 : Maintenir le plasma

Ce processus crée une boucle de rétroaction. L'électron original et l'électron nouvellement libéré sont tous deux accélérés par le champ électrique, ce qui entraîne davantage de collisions et crée davantage d'ions positifs et d'électrons. Cette cascade d'ionisation est ce qui crée et maintient le plasma.

Étape 4 : Bombardement ionique

Le but de tout ce processus est de créer les ions argon. Parce qu'ils sont chargés positivement, ces ions sont accélérés agressivement par le champ électrique dans la direction opposée à celle des électrons – directement vers le matériau cible chargé négativement. Leur impact à haute énergie est ce qui déloge physiquement les atomes cibles, les "pulvérisant" sur le substrat.

Variations et améliorations clés

Bien que le principe de base reste le même, différentes méthodes sont utilisées pour générer et contrôler le plasma en fonction du matériau pulvérisé.

Excitation du plasma CC vs RF

Pour la pulvérisation de matériaux électriquement conducteurs comme les métaux, une simple tension de courant continu (CC) est suffisante. Cependant, si la cible est un isolant électrique (par exemple, une céramique), une charge positive s'accumulera à sa surface, repoussant les ions argon et arrêtant rapidement le processus.

Pour surmonter cela, la pulvérisation par radiofréquence (RF) est utilisée. Elle alterne rapidement le champ électrique, empêchant l'accumulation de charge et permettant la pulvérisation efficace de matériaux non conducteurs.

Le rôle des magnétrons

Les systèmes de pulvérisation modernes utilisent presque toujours la pulvérisation magnétron. Cette technique place de puissants aimants derrière la cible. Le champ magnétique piège les électrons très mobiles dans un chemin confiné près de la surface de la cible, augmentant considérablement la probabilité de collision avec les atomes d'argon. Cela crée un plasma beaucoup plus dense à des pressions plus basses, ce qui se traduit par un processus de pulvérisation significativement plus efficace et plus rapide.

Faire le bon choix pour votre processus

Comprendre comment le plasma est généré vous permet de mieux contrôler le dépôt de votre couche mince. La méthode que vous utilisez est dictée par votre matériau cible et l'efficacité souhaitée.

- Si votre objectif principal est de pulvériser un métal (cible conductrice) : Une alimentation CC standard fournit le champ électrique constant nécessaire pour créer et maintenir le plasma pour un dépôt efficace.

- Si votre objectif principal est de pulvériser une céramique ou un isolant (cible non conductrice) : L'alimentation RF est essentielle pour alterner le champ électrique, ce qui empêche l'accumulation de charge sur la cible et maintient le plasma actif.

- Si votre objectif principal est de maximiser le taux de dépôt et l'efficacité : Un système magnétron est la norme de l'industrie, car il utilise des champs magnétiques pour améliorer l'ionisation et créer un plasma plus dense et plus efficace.

En fin de compte, la création de plasma pour la pulvérisation cathodique est un processus précis qui consiste à utiliser un champ électrique pour convertir un gaz neutre en un outil énergétique pour extraire des atomes d'une cible.

Tableau récapitulatif :

| Méthode de génération de plasma | Idéal pour | Mécanisme clé |

|---|---|---|

| Pulvérisation CC | Métaux conducteurs (par exemple, Au, Al) | Le champ électrique constant accélère les ions vers la cible |

| Pulvérisation RF | Isolants (par exemple, Céramiques, Oxydes) | Le champ alternatif empêche l'accumulation de charge sur la cible |

| Pulvérisation magnétron | Haute efficacité et débit | Les champs magnétiques piègent les électrons, augmentant la densité du plasma |

Prêt à optimiser votre processus de pulvérisation ?

Que vous déposiez des métaux conducteurs ou des céramiques isolantes, le choix de la bonne méthode de génération de plasma est essentiel pour obtenir des couches minces de haute qualité. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de pointe, fournissant des solutions de pulvérisation sur mesure qui améliorent l'efficacité du dépôt et la pureté du film.

Laissez nos experts vous aider à sélectionner le système idéal pour vos besoins de recherche ou de production. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos équipements de pulvérisation fiables peuvent accélérer le succès de votre projet !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de pressage sous vide pour céramique de frittage de zircone en porcelaine dentaire

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température