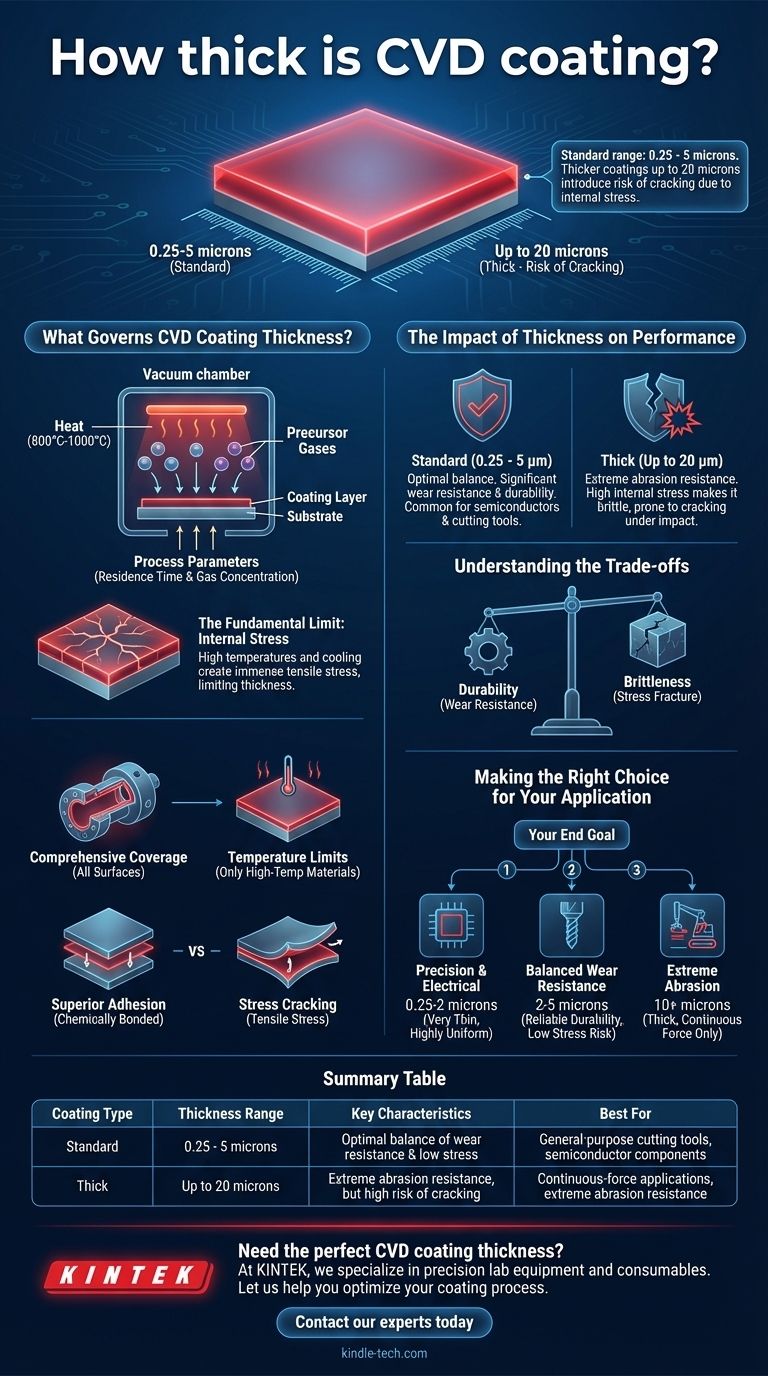

Dans la plupart des applications industrielles, un revêtement par dépôt chimique en phase vapeur (CVD) a une épaisseur comprise entre 0,25 et 5 microns. Bien qu'il s'agisse de la plage standard, certaines applications spécialisées peuvent utiliser des revêtements plus épais allant jusqu'à 20 microns. Cependant, cette épaisseur accrue introduit des compromis significatifs, en particulier le risque de fissuration dû aux contraintes internes.

L'épaisseur d'un revêtement CVD n'est pas un hasard du processus, mais une décision d'ingénierie critique. Le choix équilibre le besoin de résistance à l'usure et la contrainte physique inhérente qui limite l'épaisseur du revêtement avant que son intégrité structurelle ne soit compromise.

Qu'est-ce qui régit l'épaisseur du revêtement CVD ?

Pour comprendre les implications de l'épaisseur, vous devez d'abord comprendre comment elle est contrôlée et pourquoi elle est naturellement limitée. Le processus de dépôt lui-même contient la clé.

Le processus de dépôt de base

Le dépôt chimique en phase vapeur implique le chauffage d'un substrat (la pièce à revêtir) dans une chambre à vide. Des gaz précurseurs volatils sont introduits, qui réagissent et se décomposent sur la surface chaude, créant une nouvelle couche mince de matériau qui est chimiquement liée à la pièce.

Contrôle de l'épaisseur avec les paramètres du processus

Les ingénieurs ont un contrôle précis sur l'épaisseur finale du film. Ce n'est pas un résultat aléatoire. L'épaisseur est principalement déterminée en ajustant des variables de processus comme le temps de résidence – la durée pendant laquelle la pièce est exposée aux gaz précurseurs – et la concentration de ces gaz.

La limite fondamentale : la contrainte interne

Le principal facteur limitant l'épaisseur du CVD est la contrainte interne. Le processus se déroule à des températures très élevées, souvent entre 800°C et 1000°C. Lorsque la pièce et son nouveau revêtement refroidissent, les différences dans leurs taux de dilatation thermique créent une immense contrainte de traction au sein de la couche de revêtement. Plus le revêtement est épais, plus cette contrainte stockée devient importante.

L'impact de l'épaisseur sur les performances

L'épaisseur que vous visez est directement liée aux performances dont vous avez besoin et aux risques que vous êtes prêt à accepter. Le choix se divise généralement en deux catégories.

Revêtements standard (0,25 - 5 microns)

Cette gamme représente l'équilibre optimal pour la plupart des applications. Elle offre une augmentation significative de la résistance à l'usure et de la durabilité sans accumuler suffisamment de contraintes internes pour risquer une fissuration spontanée. Ces revêtements sont courants sur les composants semi-conducteurs et les outils de coupe à usage général.

Revêtements épais (jusqu'à 20 microns)

Un revêtement plus épais est parfois utilisé pour les applications nécessitant une résistance extrême à l'abrasion. Cependant, la contrainte interne élevée rend le revêtement plus fragile. Ces films épais sont sujets au développement de fines fissures, qui peuvent se propager sous l'impact ou les charges fluctuantes, provoquant le décollement du revêtement.

Cette fragilité rend les revêtements CVD épais adaptés aux processus avec une force continue et uniforme, mais un mauvais choix pour les opérations de coupe interrompues comme le fraisage, où des impacts répétés peuvent facilement entraîner la défaillance du revêtement.

Comprendre les compromis

Le choix d'un revêtement CVD nécessite une évaluation lucide de ses avantages et de ses limites. Le processus n'est pas une solution universelle, et l'épaisseur est au cœur de son compromis central.

Durabilité vs Fragilité

Le conflit principal se situe entre la résistance à l'usure et l'intégrité. Un revêtement plus épais fournit plus de matériau sacrificiel à user, mais la contrainte interne qui l'accompagne le rend fragile et susceptible de se fracturer sous l'impact.

Couverture complète vs Limites de température

Contrairement aux processus en ligne de mire (comme le PVD), les gaz CVD peuvent revêtir toutes les surfaces d'une pièce complexe, y compris les filets internes et les trous borgnes. Cependant, la chaleur extrême requise limite les matériaux de substrat qui peuvent être utilisés. Seuls les matériaux à haute résistance thermique, tels que les carbures cémentés, peuvent être revêtus sans être endommagés.

Adhérence supérieure vs Fissuration par contrainte

La réaction chimique au cœur du CVD crée une couche puissante, chimiquement liée, avec une adhérence supérieure au substrat. C'est un avantage majeur du processus. Pourtant, cela est directement opposé par la contrainte de traction qui tente de séparer le revêtement lorsqu'il refroidit.

Faire le bon choix pour votre application

L'épaisseur de revêtement idéale est entièrement dictée par votre objectif final et les limites de votre matériau de base.

- Si votre objectif principal est la précision et les propriétés électriques (par exemple, les semi-conducteurs) : Vous aurez besoin d'un revêtement très fin et très uniforme, souvent de l'ordre de 0,25 à 2 microns.

- Si votre objectif principal est une résistance à l'usure équilibrée sur des outils complexes : La plage standard de 2 à 5 microns offre un profil fiable de durabilité sans risque excessif de défaillance par contrainte.

- Si votre objectif principal est une résistance extrême à l'abrasion dans une application à force continue : Des revêtements plus épais (10+ microns) peuvent être envisagés, mais vous devez vous assurer que votre matériau de base peut supporter la chaleur du processus et que l'application est exempte d'impacts.

En fin de compte, le choix de la bonne épaisseur de revêtement CVD nécessite une compréhension claire des limites de votre matériau et des exigences mécaniques spécifiques de votre application.

Tableau récapitulatif :

| Type de revêtement | Plage d'épaisseur | Caractéristiques clés | Idéal pour |

|---|---|---|---|

| Standard | 0,25 - 5 microns | Équilibre optimal entre résistance à l'usure et faible contrainte | Outils de coupe à usage général, composants semi-conducteurs |

| Épais | Jusqu'à 20 microns | Résistance extrême à l'abrasion, mais risque élevé de fissuration | Applications à force continue, résistance extrême à l'abrasion |

Besoin de l'épaisseur de revêtement CVD parfaite pour vos outils ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire de précision et les consommables pour le traitement avancé des matériaux. Notre expertise vous assure d'atteindre l'équilibre idéal entre résistance à l'usure et intégrité structurelle pour votre application spécifique – qu'il s'agisse de composants semi-conducteurs ou d'outils de coupe industriels.

Laissez-nous vous aider à optimiser votre processus de revêtement pour une durabilité et des performances maximales. Contactez nos experts dès aujourd'hui pour une solution sur mesure !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Comment le graphène est-il synthétisé ? Choisir la bonne méthode pour votre application

- Quelle est la différence entre les techniques de dépôt physique en phase vapeur et de dépôt chimique en phase vapeur ? Choisissez la bonne méthode de revêtement pour votre application

- Quels sont les catalyseurs de la croissance des nanotubes de carbone ? Métaux clés pour une synthèse contrôlée

- Quels sont les avantages du dépôt chimique en phase vapeur à basse pression ? Obtenez une uniformité et une pureté de film supérieures

- Quel est le processus de dépôt chimique en phase vapeur organométallique ? Construire des films cristallins ultra-purs

- Quel est l'effet de la température de dépôt ? Maîtrisez la structure et les propriétés des films minces grâce au contrôle thermique

- Quelles sont les méthodes utilisées pour le dépôt sous vide des couches métalliques ? Choisir entre PVD et CVD

- Pourquoi utilise-t-on un bain-marie à température constante pour le stockage des précurseurs en CVD ? Obtenir un dépôt stable de carbure de silicium nanocristallin