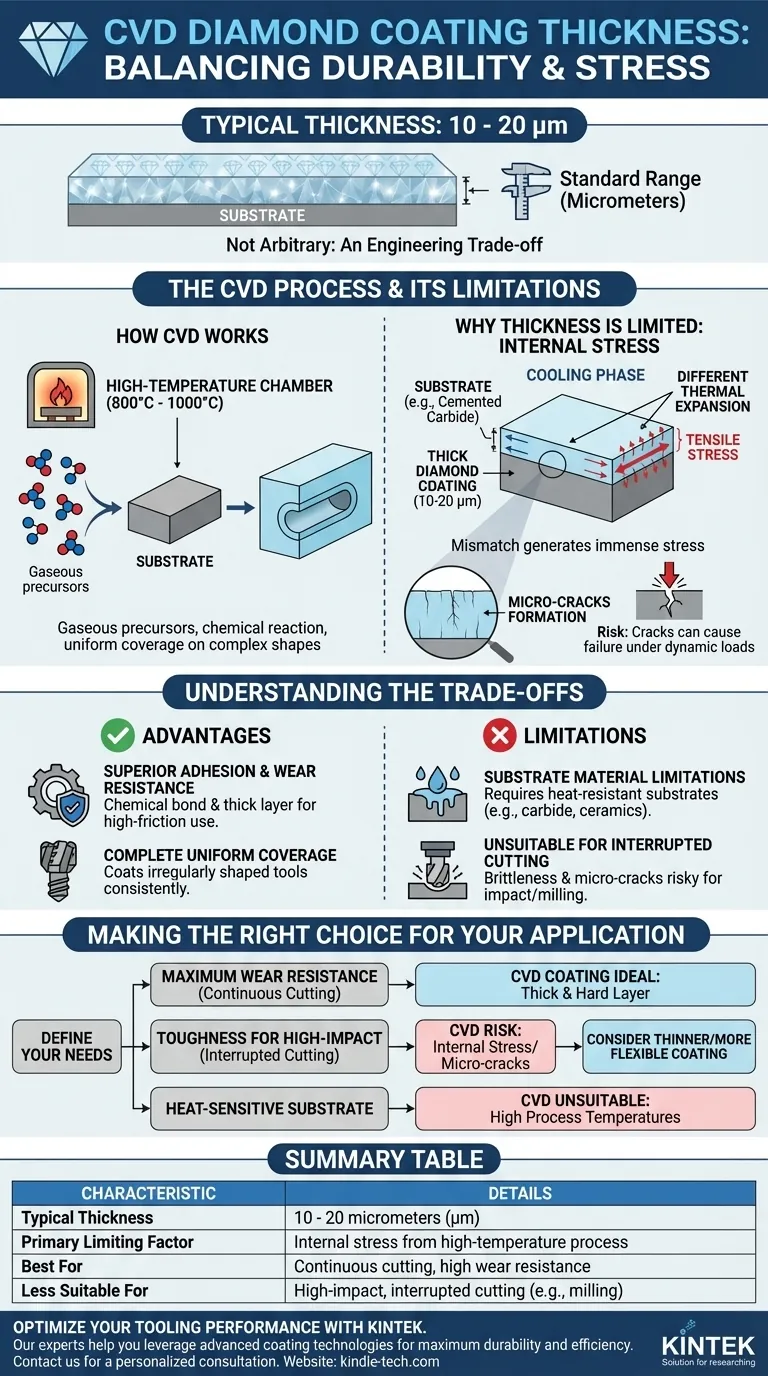

Un revêtement diamant CVD standard a généralement une épaisseur comprise entre 10 et 20 micromètres (µm). Cette épaisseur n'est pas un choix arbitraire ; elle est la conséquence directe du processus de dépôt chimique en phase vapeur (CVD) lui-même, représentant un équilibre critique entre l'obtention d'une durabilité maximale et la gestion des contraintes internes inhérentes qui se forment lors de l'application du revêtement.

L'épaisseur d'un revêtement CVD est un compromis d'ingénierie fondamental. Bien que le processus crée une couche épaisse et très durable, le dépassement d'une certaine épaisseur introduit une contrainte interne qui peut entraîner des microfissures et une défaillance du revêtement, en particulier sous des charges dynamiques.

Les fondamentaux du processus CVD

Pour comprendre pourquoi les revêtements diamant CVD ont leur épaisseur spécifique, nous devons d'abord comprendre le processus qui les crée. C'est la nature de ce processus qui dicte les propriétés finales du film.

Comment fonctionne le CVD

Le dépôt chimique en phase vapeur (CVD) est un processus où un film mince est déposé sur un substrat par une réaction chimique. Des molécules précurseurs gazeuses sont introduites dans une chambre scellée sous vide et à haute température. La chaleur provoque la réaction ou la décomposition de ces gaz à la surface de la pièce, créant une nouvelle couche solide chimiquement liée au substrat.

Caractéristiques clés

Contrairement aux procédés à ligne de visée comme le PVD, la nature gazeuse du CVD lui permet de revêtir uniformément toutes les surfaces d'une pièce complexe. Cela inclut les alésages internes, les filetages et les trous borgnes, assurant une couverture complète et uniforme. Cette couverture complète est l'un des principaux avantages de la méthode CVD.

Pourquoi l'épaisseur est limitée : le rôle des contraintes internes

Le principal facteur limitant l'épaisseur d'un revêtement CVD n'est pas la capacité du processus, mais la physique des matériaux impliqués. La chaleur importante requise est la cause profonde de cette limitation.

L'impact des hautes températures

Le processus CVD pour les revêtements durs comme le diamant et le carbure de titane fonctionne à des températures très élevées, souvent entre 800°C et 1000°C. Cette chaleur extrême est nécessaire pour piloter les réactions chimiques qui forment la couche de revêtement dure et dense.

Contrainte due au refroidissement

Une fois le revêtement déposé, la pièce doit refroidir à partir de cette température extrême. Le matériau du substrat (souvent du carbure cémenté) et le nouveau revêtement diamant ont des taux de dilatation thermique différents. Lorsqu'ils refroidissent, cette inadéquation génère une immense contrainte de traction au sein du revêtement épais (10-20 µm).

Le risque de microfissures

Cette contrainte interne peut être si importante qu'elle entraîne la formation de fines fissures microscopiques dans la couche de revêtement. Bien que non toujours visibles, ces fissures deviennent des points de faiblesse. Sous un impact externe ou des vibrations, ces fissures peuvent se propager et provoquer l'écaillage ou le décollement du revêtement du substrat.

Comprendre les compromis

Choisir un revêtement diamant CVD nécessite de reconnaître ses avantages et limites distincts, qui sont directement liés à son épaisseur et à son processus d'application à haute température.

Avantage : Adhérence et résistance à l'usure supérieures

La liaison chimique formée pendant le processus CVD se traduit par une adhérence exceptionnelle au substrat. Ceci, combiné à une couche relativement épaisse et dure, offre une résistance remarquable à l'abrasion et à l'usure dans les applications stables à friction élevée.

Avantage : Couverture complète et uniforme

Pour les outils de forme irrégulière, tels que les fraises ou les forets, la capacité du CVD à revêtir uniformément chaque surface est un avantage majeur. Cela assure une protection et des performances constantes sur l'ensemble de l'outil.

Inconvénient : Limitations du matériau du substrat

Les températures de traitement élevées signifient que le CVD ne peut être appliqué qu'aux matériaux capables de résister à la chaleur sans se déformer ou perdre leur intégrité structurelle. Cela limite largement son utilisation aux substrats tels que le carbure cémenté et certaines céramiques à haute température.

Inconvénient : Inadapté aux coupes interrompues

La contrainte interne et le potentiel de microfissures rendent les revêtements CVD épais moins idéaux pour les applications impliquant des forces d'impact élevées ou des coupes non uniformes. Dans des processus tels que le fraisage, où le tranchant entre et sort de manière répétée du matériau, l'impact constant peut exploiter ces microfissures et entraîner une défaillance prématurée du revêtement.

Faire le bon choix pour votre application

Le revêtement optimal est toujours défini par les exigences spécifiques de son environnement. L'épaisseur d'un revêtement diamant CVD est une caractéristique qui le rend parfait pour certaines tâches et inadapté pour d'autres.

- Si votre objectif principal est une résistance maximale à l'usure dans une opération de coupe ou de formage continue : L'épaisseur et la dureté d'un revêtement CVD offrent la durabilité supérieure dont vous avez besoin.

- Si votre objectif principal est la ténacité pour les coupes à fort impact ou interrompues (par exemple, le fraisage) : La fragilité inhérente due à la contrainte interne d'un revêtement CVD épais représente un risque important ; un revêtement plus mince et plus flexible pourrait être plus approprié.

- Si votre objectif principal est de revêtir un matériau de substrat sensible à la chaleur : La nature à haute température du processus CVD en fait un choix inapproprié.

En fin de compte, comprendre la relation entre l'épaisseur, la contrainte et l'application est essentiel pour tirer parti des puissants avantages des revêtements diamant CVD.

Tableau récapitulatif :

| Caractéristique | Détails |

|---|---|

| Épaisseur typique | 10 - 20 micromètres (µm) |

| Principal facteur limitant | Contrainte interne due au processus à haute température |

| Idéal pour | Coupe continue, résistance élevée à l'usure |

| Moins adapté pour | Coupe à fort impact, interrompue (ex. fraisage) |

Optimisez les performances de vos outils avec la bonne solution de revêtement.

L'épaisseur spécifique d'un revêtement diamant CVD est une décision d'ingénierie critique qui a un impact direct sur la durée de vie et les performances de l'outil. Choisir le bon revêtement nécessite une connaissance experte des exigences uniques de votre application en matière de résistance à l'usure, de tolérance aux chocs et de matériau du substrat.

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables, y compris les technologies de revêtement avancées. Nos experts peuvent vous aider à déterminer si un revêtement diamant CVD est le bon choix pour vos besoins de laboratoire ou de fabrication, vous assurant d'atteindre une durabilité et une efficacité maximales.

Contactez-nous dès aujourd'hui pour discuter de vos exigences spécifiques et découvrir comment nos solutions peuvent améliorer vos résultats opérationnels.

Obtenir une consultation personnalisée →

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Outils de dressage au diamant CVD pour applications de précision

- Dômes en diamant CVD pour applications industrielles et scientifiques

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Que sont les films recouverts de diamant ? Améliorer les matériaux avec des couches super-dures et transparentes

- Qu'est-ce qu'un film de revêtement diamant ? Une fine couche de diamant pour des performances extrêmes

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Comment les outils sont-ils revêtus de diamant ? Obtenez une dureté supérieure et une faible friction pour vos outils