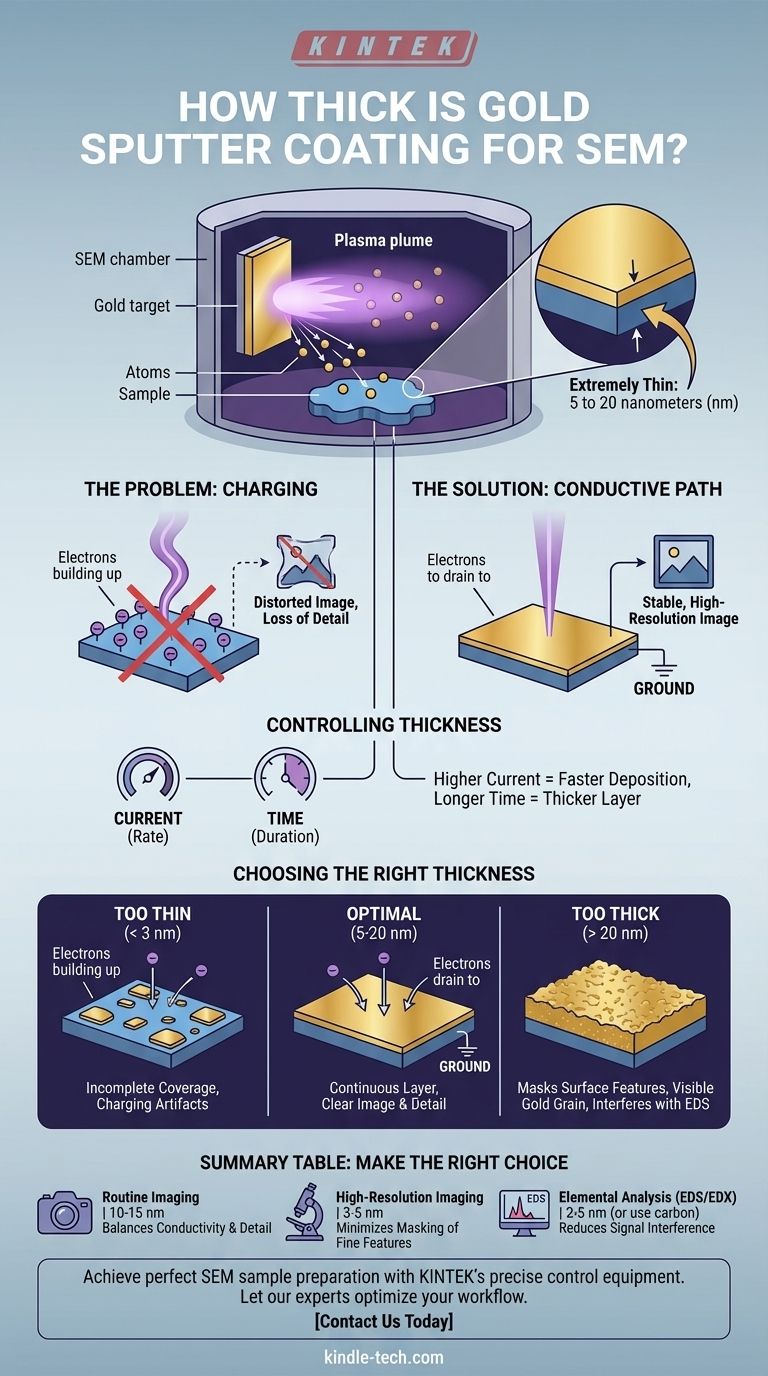

Généralement, le revêtement par pulvérisation cathodique d'or pour le MEB est extrêmement mince, allant de 5 à 20 nanomètres (nm). Cette épaisseur n'est pas une valeur aléatoire ; c'est un paramètre hautement contrôlé, essentiel pour obtenir une image claire. L'objectif est de déposer juste assez de matériau conducteur pour empêcher la charge électronique sans masquer les détails de surface microscopiques de l'échantillon analysé.

L'épaisseur d'un revêtement par pulvérisation d'or est un compromis fondamental. Il doit être suffisamment épais pour créer une couche conductrice continue qui empêche la distorsion de l'image, mais suffisamment mince pour que le revêtement lui-même ne masque pas la véritable topographie de surface de votre échantillon.

Pourquoi le revêtement par pulvérisation cathodique est nécessaire pour le MEB

Pour comprendre l'importance de l'épaisseur, vous devez d'abord comprendre le problème que le revêtement par pulvérisation cathodique résout en Microscopie Électronique à Balayage (MEB).

Le problème de la « charge »

Les MEB fonctionnent en bombardant un échantillon avec un faisceau d'électrons focalisé. Si l'échantillon n'est pas électriquement conducteur, ces électrons s'accumulent à la surface, un effet connu sous le nom de « charge ». Cette accumulation de charge négative dévie le faisceau d'électrons incident, entraînant des taches lumineuses, des images déformées et une perte totale des détails de surface.

La solution : un chemin conducteur

Une fine couche d'un métal conducteur, comme l'or, fournit un chemin pour que ces électrons excédentaires s'écoulent vers la masse de l'instrument. Cela neutralise la surface de l'échantillon, permettant au faisceau d'électrons d'interagir proprement avec lui et de produire une image stable et haute résolution.

Comment l'épaisseur du revêtement par pulvérisation cathodique est contrôlée

Les références que vous avez fournies décrivent correctement le mécanisme de base du revêtement par pulvérisation cathodique : utiliser un plasma sous vide pour éjecter des atomes d'or d'une cible sur votre échantillon. L'épaisseur de cette couche déposée est déterminée par quelques variables clés.

Le rôle du plasma et du courant

Dans le pulvérisateur cathodique, un champ électrique accélère les ions argon contre une cible d'or, délogeant des atomes d'or. Le réglage du courant sur le pulvérisateur contrôle le rythme de ce processus : un courant plus élevé éjecte plus d'atomes d'or par seconde.

L'importance du temps

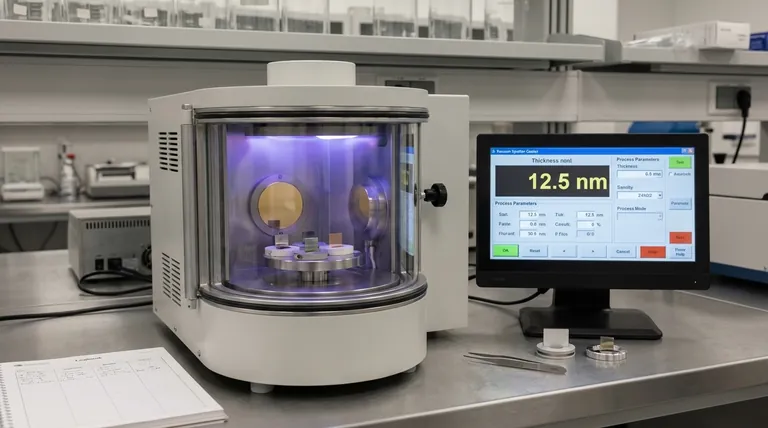

Le contrôle le plus direct dont vous disposez est le temps de revêtement. Pour un courant donné, plus vous faites fonctionner le processus longtemps, plus il y aura d'atomes d'or déposés sur votre échantillon, et plus la couche résultante sera épaisse. Les pulvérisateurs modernes disposent souvent de moniteurs d'épaisseur intégrés pour un contrôle précis.

Comprendre les compromis

Choisir la bonne épaisseur est un exercice d'équilibre entre des exigences concurrentes. Il n'existe pas d'épaisseur « parfaite » unique pour chaque application.

Trop mince : couverture incomplète

Si la couche d'or est trop mince (par exemple, inférieure à 2-3 nm), elle peut ne pas former un film continu. Au lieu de cela, vous obtenez des « îles » d'or isolées. Cela entraîne une dissipation de charge incomplète et peut toujours produire des artefacts de charge dans votre image, ce qui va à l'encontre de l'objectif du revêtement.

Trop épais : masquage des caractéristiques de surface

Si la couche d'or est trop épaisse (par exemple, supérieure à 20-30 nm), elle commence à masquer la véritable surface de l'échantillon. Vous n'imagerie plus la topographie de votre échantillon, mais plutôt la topographie du revêtement d'or lui-même. La structure granulaire inhérente de l'or pulvérisé peut devenir visible, limitant la résolution ultime que vous pouvez atteindre.

Interférence avec l'analyse élémentaire

Pour des techniques telles que la spectroscopie de rayons X à dispersion d'énergie (EDS/EDX), un revêtement d'or épais est très problématique. La couche d'or peut absorber les rayons X émis par les éléments plus légers de votre échantillon ou générer ses propres signaux de rayons X (la « raie M » pour l'or), interférant avec une analyse élémentaire précise.

Faire le bon choix pour votre objectif

Sélectionnez l'épaisseur de votre revêtement en fonction de votre objectif analytique principal.

- Si votre objectif principal est l'imagerie de routine à faible ou moyenne magnification : Un revêtement standard de 10-15 nm est un choix fiable qui offre une excellente conductivité pour la plupart des échantillons non conducteurs.

- Si votre objectif principal est l'imagerie haute résolution de détails de surface fins : Visez la couche continue la plus mince possible, généralement entre 3 et 5 nm, afin de minimiser tout effet de masquage dû au revêtement lui-même.

- Si votre objectif principal est l'analyse élémentaire (EDS/EDX) : Utilisez la couche d'or la plus mince possible (2-5 nm) pour réduire l'absorption du signal, ou envisagez sérieusement d'utiliser un pulvérisateur à carbone à la place, car le faible numéro atomique du carbone crée beaucoup moins d'interférences.

En fin de compte, le contrôle de l'épaisseur du revêtement vise à garantir que les données que vous collectez reflètent la réalité de votre échantillon, et non les artefacts du processus de préparation.

Tableau récapitulatif :

| Objectif du revêtement | Épaisseur recommandée | Considération clé |

|---|---|---|

| Imagerie de routine | 10-15 nm | Équilibre entre conductivité et préservation des détails |

| Imagerie haute résolution | 3-5 nm | Minimise le masquage des détails fins par le revêtement |

| Analyse élémentaire (EDS/EDX) | 2-5 nm (ou utiliser du carbone) | Réduit les interférences avec les signaux de rayons X |

Obtenez une préparation d'échantillon MEB parfaite avec KINTEK.

Choisir la bonne épaisseur de revêtement par pulvérisation cathodique est essentiel pour obtenir des images et des données élémentaires précises et de haute qualité. Nos équipements de laboratoire et consommables sont conçus pour vous donner un contrôle précis sur ce processus, garantissant que vos échantillons sont correctement préparés pour vos objectifs analytiques spécifiques.

Laissez nos experts vous aider à optimiser votre flux de travail. Contactez-nous dès aujourd'hui pour discuter de vos besoins en laboratoire et découvrir comment les solutions de KINTEK peuvent améliorer votre recherche et votre analyse.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Qu'est-ce qu'un film de revêtement diamant ? Une fine couche de diamant pour des performances extrêmes

- Que sont les films recouverts de diamant ? Améliorer les matériaux avec des couches super-dures et transparentes

- Le revêtement diamant est-il permanent ? La vérité sur sa durabilité à long terme

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée