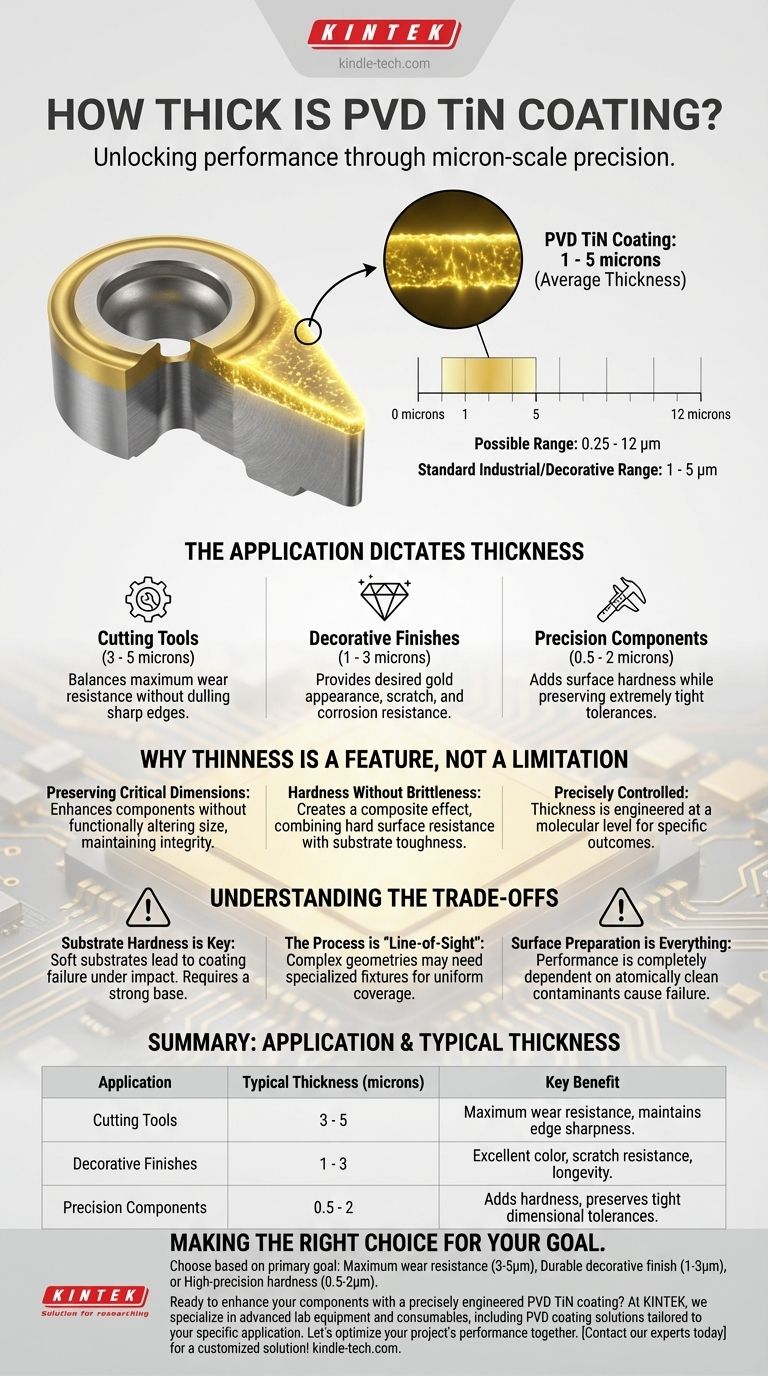

En moyenne, un revêtement TiN PVD a une épaisseur comprise entre 1 et 5 microns. Bien que la plage possible s'étende de 0,25 micron à 12 microns, la grande majorité des applications industrielles et décoratives se situent dans cette fenêtre étroite de 1 à 5 microns. Cette couche, apparemment insignifiante, est responsable d'améliorations spectaculaires de la dureté de surface, de la résistance à l'usure et de la durabilité.

Le principe fondamental à comprendre est que l'extrême finesse d'un revêtement PVD est une caractéristique délibérée, et non une limitation. Cette couche à l'échelle micrométrique améliore les propriétés de surface d'un composant sans en altérer les dimensions fondamentales, la géométrie ou les propriétés mécaniques du matériau de base.

Pourquoi les revêtements TiN PVD sont-ils si minces ?

L'épaisseur d'un revêtement PVD (dépôt physique en phase vapeur) n'est pas arbitraire ; elle est contrôlée avec précision pour obtenir des résultats spécifiques. Le processus lui-même, qui se déroule sous vide au niveau moléculaire, est conçu pour produire ces films ultra-minces et à haute densité.

L'application dicte l'épaisseur

L'épaisseur idéale est une fonction directe de l'usage prévu de la pièce. Un revêtement plus épais n'est pas toujours meilleur et peut même être préjudiciable.

- Outils de coupe : Nécessitent souvent une épaisseur de 3 à 5 microns. Cela offre un excellent équilibre entre résistance à l'usure tout en étant suffisamment mince pour maintenir le tranchant de l'arête de coupe. Un revêtement plus épais pourrait émousser le tranchant.

- Finitions décoratives : Pour des articles tels que des bijoux ou de la quincaillerie architecturale, une couche plus mince de 1 à 3 microns est généralement suffisante pour offrir l'aspect doré souhaité et une résistance aux rayures et à la corrosion.

- Composants de précision : Les pièces avec des tolérances extrêmement serrées peuvent utiliser des revêtements aussi minces que 0,5 micron pour gagner en dureté de surface sans affecter la précision dimensionnelle.

Préservation des dimensions critiques

L'un des principaux avantages du PVD est sa capacité à améliorer une pièce sans en modifier fonctionnellement la taille.

Pour une pièce usinée avec précision, l'ajout d'une infime quantité de matériau peut ruiner ses tolérances. Un revêtement de quelques microns est souvent négligeable et peut être facilement pris en compte dans la phase de conception, préservant ainsi l'intégrité du composant.

Dureté sans fragilité

Le revêtement TiN lui-même est un matériau céramique très dur. En l'appliquant sous forme de film mince, vous ajoutez cette surface dure et résistante à l'usure à un matériau de base plus résistant et plus ductile.

Cela crée un effet composite : la surface résiste à l'abrasion et au frottement, tandis que le substrat sous-jacent fournit la résistance structurelle nécessaire pour supporter les chocs et les charges.

Comprendre les compromis

Bien qu'extrêmement efficaces, la nature de film mince des revêtements PVD introduit des considérations spécifiques qui sont cruciales pour la réussite.

La dureté du substrat est essentielle

Un revêtement PVD est comme une fine couche de glace sur un sol plus mou. Si le matériau du substrat sous-jacent est trop mou, un impact vif peut déformer le substrat, provoquant la fissuration du revêtement dur faute de support. La dureté du matériau de base est un facteur crucial dans la durabilité globale de la pièce revêtue.

Le processus est « à ligne de mire »

Le dépôt physique en phase vapeur fonctionne en bombardant une surface avec du matériau de revêtement dans une chambre à vide. Ce processus est généralement « à ligne de mire », ce qui signifie que les surfaces cachées ou situées dans des cavités profondes et étroites peuvent ne pas recevoir un revêtement uniforme. Les géométries complexes nécessitent des montages et des rotations spécialisés pour assurer une couverture homogène.

La préparation de surface est primordiale

L'adhérence incroyable des revêtements PVD n'est possible que sur une surface atomiquement propre. Toute contamination, comme les huiles ou la poussière microscopique, créera un point de défaillance. La performance du revêtement mince dépend donc entièrement de la qualité du prétraitement et du processus de nettoyage.

Faire le bon choix pour votre objectif

L'épaisseur spécifiée d'un revêtement TiN PVD doit être une décision d'ingénierie délibérée basée sur l'objectif principal du composant.

- Si votre objectif principal est une résistance maximale à l'usure pour l'outillage : Une épaisseur comprise entre 3 et 5 microns offre la meilleure durabilité sans compromettre le tranchant des outils de coupe.

- Si votre objectif principal est une finition décorative durable : Un revêtement de 1 à 3 microns offre une excellente couleur, une bonne résistance aux rayures et une longue durée de vie pour les produits de consommation ou architecturaux.

- Si votre objectif principal est d'ajouter de la dureté à des pièces de haute précision : Spécifiez un revêtement plus mince de 0,5 à 2 microns pour garantir que les tolérances dimensionnelles critiques sont maintenues.

En fin de compte, la puissance du TiN PVD ne réside pas dans son volume, mais dans la structure dense, précisément contrôlée et à liaison moléculaire de son film mince.

Tableau récapitulatif :

| Application | Épaisseur typique (microns) | Avantage clé |

|---|---|---|

| Outils de coupe | 3 - 5 | Résistance maximale à l'usure sans émousser les tranchants |

| Finitions décoratives | 1 - 3 | Excellente couleur et résistance aux rayures |

| Composants de précision | 0,5 - 2 | Ajoute de la dureté tout en préservant les tolérances serrées |

Prêt à améliorer vos composants avec un revêtement TiN PVD conçu avec précision ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les consommables, y compris les solutions de revêtement PVD adaptées à votre application spécifique — qu'il s'agisse d'outils de coupe, de finitions décoratives ou de pièces de précision. Notre expertise garantit que vos composants acquièrent une dureté de surface supérieure, une résistance à l'usure et une durabilité sans compromettre la précision dimensionnelle.

Optimisons ensemble les performances de votre projet. Contactez nos experts dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Produits associés

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Plaque céramique carbure de silicium (SiC) ingénierie résistante à l'usure céramiques fines avancées

- Fabricant de pièces personnalisées en PTFE Téflon pour brucelles en PTFE

Les gens demandent aussi

- Quels produits sont fabriqués avec du titane ? Le guide ultime des matériaux haute performance

- Quelle est la différence entre un revêtement métallique et non métallique ? Un guide sur la protection sacrificielle vs. la protection barrière

- Comment la dureté évolue-t-elle avec la température ? Comprendre la relation inverse pour prévenir les défaillances

- Quels sont les avantages, les inconvénients et les utilisations de la tôle métallique ? Le guide ultime pour la sélection des matériaux

- Comment améliorer la résistance à la corrosion ? Prolongez la durée de vie de vos équipements grâce à des stratégies éprouvées