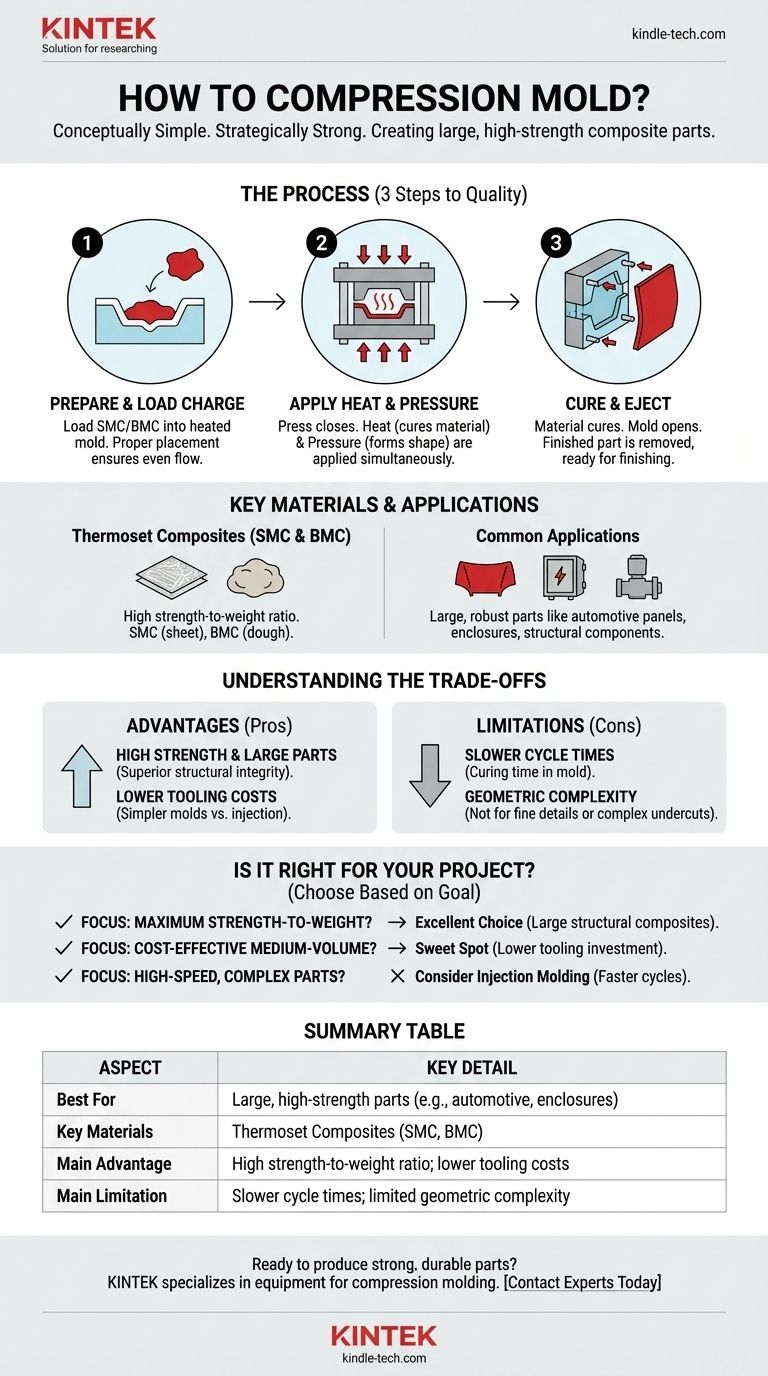

À la base, le moulage par compression est un processus conceptuellement simple. Il consiste à placer une quantité prédéterminée de matière première, appelée la « charge », dans la cavité d'un moule ouvert et chauffé. Le moule est ensuite fermé, et une pression immense est appliquée, forçant le matériau à remplir la cavité et à épouser sa forme. La chaleur et la pression sont maintenues jusqu'à ce que le matériau durcisse, ce qui donne une pièce solide et finie.

La simplicité du processus — presser le matériau dans une forme finale — masque sa véritable vocation. Le moulage par compression est un choix stratégique pour la fabrication de pièces volumineuses, à haute résistance et dimensionnellement stables, en particulier à partir de matériaux composites, là où d'autres méthodes seraient impraticables ou moins efficaces.

La mécanique du processus

Pour vraiment comprendre le moulage par compression, nous devons regarder au-delà des étapes de base et examiner l'interaction entre le matériau, la chaleur et la pression. Chaque phase est essentielle pour obtenir un composant de haute qualité.

Étape 1 : Préparation et chargement de la charge

La « charge » est la quantité précise de matériau de moulage requise pour la pièce. Ce matériau est souvent un composite thermodurcissable comme le composé de moulage en feuille (SMC) ou le composé de moulage en vrac (BMC).

La charge est soigneusement placée dans la moitié inférieure du moule ouvert. Un positionnement correct, généralement au centre, est crucial pour assurer que le matériau s'écoule uniformément dans toute la cavité lorsque la pression est appliquée, évitant ainsi les vides ou les points faibles.

Étape 2 : Application de la chaleur et de la pression

Une fois la charge chargée, une presse hydraulique ferme le moule. Deux forces critiques sont alors à l'œuvre : la chaleur et la pression.

Le moule est chauffé à une température spécifique, ce qui remplit deux fonctions. Il diminue la viscosité du matériau, lui permettant de s'écouler plus facilement, et il initie la réaction de réticulation chimique (durcissement) dans les matériaux thermodurcissables.

Simultanément, la presse applique une force de compression significative. Cette pression garantit que le matériau épouse tous les détails du moule et chasse l'air emprisonné.

Étape 3 : Durcissement et éjection de la pièce

Le moule reste fermé sous chaleur et pression pendant une durée prédéterminée. Pendant ce « temps de cure », le matériau thermodurcissable subit un changement chimique irréversible, se solidifiant dans un état stable.

Une fois le durcissement terminé, la presse est ouverte et la pièce finie est retirée du moule, souvent à l'aide de broches d'éjection. La pièce peut ensuite subir des opérations de finition mineures comme l'ébarbage de l'excès de bavure.

Matériaux clés et leurs applications

Le choix du matériau est fondamental pour le succès d'une pièce moulée par compression. Bien que divers matériaux puissent être utilisés, le processus est dominé par les composites thermodurcissables à haute résistance.

Composites thermodurcissables : SMC et BMC

Le composé de moulage en feuille (SMC) est le matériau le plus courant. Il s'agit d'une feuille « prête à mouler » qui combine de la résine (comme le polyester ou l'ester vinylique), des charges et un renfort de fibres hachées (généralement des fibres de verre).

Le composé de moulage en vrac (BMC) est similaire mais a une consistance pâteuse avec des fibres plus courtes. Il est bien adapté pour mouler des formes plus complexes par rapport au SMC. Les deux matériaux offrent un rapport résistance/poids exceptionnel.

Applications courantes

Ces propriétés de haute résistance rendent le moulage par compression idéal pour produire des pièces volumineuses et robustes. Les exemples courants comprennent les panneaux de carrosserie automobiles, les capots, les boîtiers électriques et les composants structurels pour équipements industriels.

Comprendre les compromis

Aucun processus de fabrication n'est parfait pour toutes les applications. Choisir le moulage par compression nécessite une compréhension claire de ses avantages et limites inhérents.

Avantage : Haute résistance et grandes pièces

La capacité d'utiliser des composites renforcés de fibres longues permet de créer des composants dotés d'une rigidité et d'une intégrité structurelle supérieures. Le processus est l'un des moyens les plus rentables de produire des pièces composites très volumineuses.

Avantage : Coûts d'outillage inférieurs (par rapport au moulage par injection)

Les moules de compression sont généralement plus simples et plus durables que leurs homologues de moulage par injection. Ils ne nécessitent pas de systèmes complexes de canaux d'alimentation et de points d'injection, et ils fonctionnent à des pressions plus faibles, ce qui entraîne un investissement initial en outillage considérablement réduit.

Limite : Cycles de production plus lents

La nécessité pour le matériau de durcir à l'intérieur du moule rend les temps de cycle intrinsèquement plus longs que ceux des procédés thermoplastiques comme le moulage par injection. Cela peut le rendre moins adapté à la production à très haut volume de petites pièces.

Limite : Complexité géométrique

Bien que le moulage par compression puisse produire des pièces avec un bon niveau de détail, il n'est pas idéal pour les composants présentant des caractéristiques très fines, des coins internes vifs ou des contre-dépouilles complexes. L'écoulement du matériau n'est pas aussi contrôlé que dans le moulage par injection.

Le moulage par compression est-il adapté à votre projet ?

Votre choix doit être guidé par l'objectif principal de votre projet : résistance, coût ou vitesse de production.

- Si votre objectif principal est le rapport résistance/poids maximal : Le moulage par compression est un excellent choix, en particulier pour les composants structurels volumineux utilisant du SMC ou d'autres composites renforcés de fibres.

- Si votre objectif principal est une production à volume moyen et rentable : Ce processus atteint un juste milieu où les coûts d'outillage pour le moulage par injection sont prohibitifs, mais où vous avez besoin de plus de durabilité que d'autres méthodes ne peuvent offrir.

- Si votre objectif principal est la production rapide à haut volume de pièces complexes : Vous devriez sérieusement envisager le moulage par injection, car ses temps de cycle rapides sont mieux adaptés à cet objectif.

Comprendre cet équilibre entre la capacité du matériau, le coût de l'outillage et la vitesse de production est la clé pour tirer parti efficacement du moulage par compression.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Idéal pour | Pièces volumineuses à haute résistance (ex. : panneaux automobiles, boîtiers) |

| Matériaux clés | Composites thermodurcissables (SMC, BMC) |

| Avantage principal | Rapport résistance/poids élevé ; coûts d'outillage inférieurs par rapport au moulage par injection |

| Limite principale | Temps de cycle plus lents ; complexité géométrique limitée |

Prêt à produire des pièces solides et durables pour vos besoins de laboratoire ou industriels ?

KINTEK se spécialise dans la fourniture d'équipements et de consommables qui alimentent les processus de fabrication avancés comme le moulage par compression. Que vous développiez de nouveaux matériaux composites ou que vous augmentiez la production, notre expertise peut vous aider à obtenir des résultats supérieurs. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre projet avec des solutions de laboratoire fiables.

Guide Visuel

Produits associés

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Presse hydraulique automatique de laboratoire pour pastilles XRF & KBR

- Presse hydraulique de laboratoire Presse à pastilles pour pile bouton

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Pourquoi utiliser le KBr pour l'IR ? Obtenez des spectres clairs et sans obstruction pour les échantillons solides

- Les presses hydrauliques sont-elles alimentées par l'eau ? Découvrez le rôle essentiel de l'huile hydraulique.

- Qu'est-ce que la méthode de la pastille de poudre pressée ? Un guide pour une préparation d'échantillons FTIR précise

- Qu'est-ce que la technique de la pastille en spectroscopie IR ? Maîtriser la préparation des échantillons solides pour une spectroscopie claire

- Quel est l'avantage du KBr ? Une transparence IR inégalée pour une spectroscopie précise