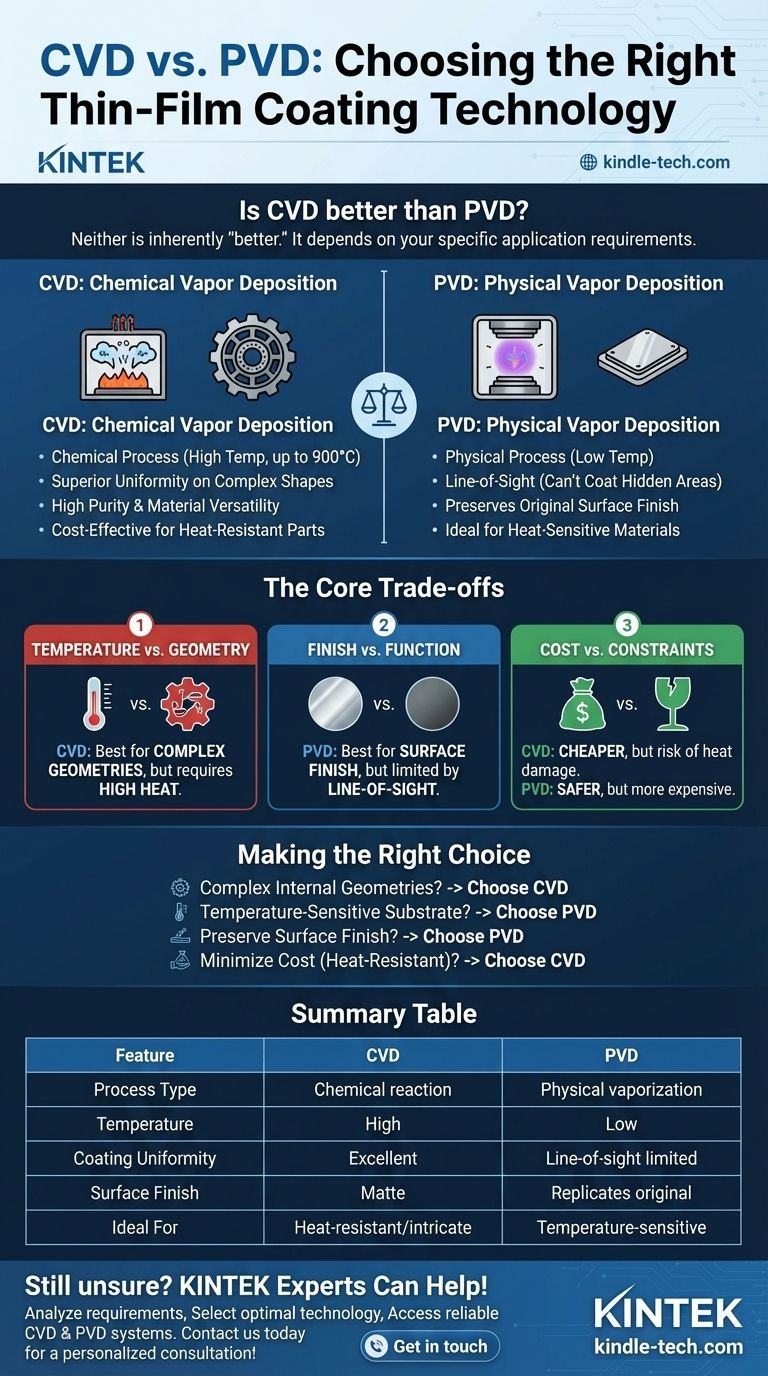

Pour être direct, ni le CVD ni le PVD n'est intrinsèquement « meilleur » que l'autre. La supériorité d'un procédé sur l'autre dépend entièrement des exigences spécifiques de votre application. La différence fondamentale réside dans leurs principes de fonctionnement : le dépôt chimique en phase vapeur (CVD) utilise une réaction chimique sur une surface chauffée, tandis que le dépôt physique en phase vapeur (PVD) utilise un procédé physique pour déposer une couche mince sous vide. Cette distinction fondamentale dicte quelle méthode convient à votre matériau, votre géométrie et le résultat souhaité.

La décision entre le CVD et le PVD est un compromis d'ingénierie classique. Le CVD offre une couverture uniforme inégalée sur des formes complexes à un coût inférieur, mais sa chaleur élevée limite son utilisation. Le PVD fonctionne à des températures beaucoup plus basses, ce qui le rend idéal pour les matériaux sensibles, mais sa nature à ligne de visée limite sa capacité à revêtir des géométries complexes.

La différence fondamentale : chimique contre physique

Pour choisir correctement, vous devez d'abord comprendre comment chaque procédé fonctionne de manière générale. Leurs noms révèlent leurs mécanismes fondamentaux.

Comment fonctionne le dépôt chimique en phase vapeur (CVD)

Le CVD est un procédé chimique. Des gaz précurseurs sont introduits dans une chambre contenant le substrat, qui est chauffé à des températures très élevées (souvent jusqu'à 900 °C). La chaleur déclenche une réaction chimique entre les gaz, provoquant la formation et le dépôt d'un matériau solide — le revêtement — sur la surface du substrat.

Étant donné que ce procédé repose sur un gaz qui entoure la pièce, le revêtement se forme uniformément sur toutes les surfaces exposées, quelle que soit leur forme ou leur complexité.

Comment fonctionne le dépôt physique en phase vapeur (PVD)

Le PVD est un procédé physique réalisé sous vide. Un matériau source solide (le revêtement) est vaporisé physiquement en plasma par des méthodes telles que la pulvérisation cathodique ou l'évaporation. Ce matériau vaporisé voyage ensuite en ligne droite à travers le vide et se condense sur le substrat, formant un revêtement mince et dur.

Considérez le PVD comme une forme de peinture par pulvérisation très avancée. C'est un procédé à ligne de visée, ce qui signifie qu'il ne peut revêtir que les surfaces qu'il peut « voir ».

Là où le CVD excelle

La nature chimique du CVD lui confère des avantages distincts dans des scénarios spécifiques.

Conformité et uniformité supérieures

Étant donné que le revêtement est formé à partir d'un gaz réactif, le CVD n'est pas limité par la ligne de visée. Il peut déposer une couche parfaitement uniforme à l'intérieur de trous profonds, sur des caractéristiques internes complexes et autour de formes complexes. C'est quelque chose que le PVD ne peut tout simplement pas réaliser.

Haute pureté et polyvalence des matériaux

Le procédé CVD peut produire des revêtements extrêmement purs, à grains fins et denses. Il peut également être utilisé avec des éléments difficiles à évaporer pour le PVD mais disponibles sous forme de composés chimiques volatils.

Rentabilité

Pour les applications qui peuvent tolérer sa chaleur élevée, le CVD est souvent le procédé le moins cher. Il peut être réalisé à pression atmosphérique et entraîne généralement moins de gaspillage de matériaux.

Là où le PVD excelle

La nature physique et à basse température du PVD en fait le seul choix pour d'autres applications.

Traitement à basse température

C'est l'avantage le plus significatif du PVD. Ses températures de fonctionnement sont bien inférieures à celles du CVD, ce qui le rend sûr pour les substrats sensibles à la température. Cela inclut les aciers trempés, les alliages d'aluminium et d'autres matériaux qui seraient ramollis, déformés ou détruits par la chaleur extrême du CVD.

Préservation de l'état de surface

Les revêtements PVD reproduisent méticuleusement l'état de surface d'origine de la pièce. Si vous recouvrez un composant poli, le composant revêtu sera poli. Le CVD, en revanche, crée généralement une finition mate et terne qui nécessite un post-traitement si une esthétique spécifique est requise.

Pas de traitement thermique post-revêtement

Les pièces revêtues de PVD sont prêtes à être utilisées immédiatement. Comme le procédé ne modifie pas le traitement thermique du substrat, aucune étape supplémentaire n'est nécessaire pour restaurer ses propriétés matérielles.

Comprendre les compromis

Votre décision se résumera presque toujours à équilibrer trois facteurs clés.

Température contre géométrie

C'est le conflit central. Si votre pièce présente des géométries internes complexes mais peut résister à une chaleur élevée, le CVD est le choix idéal. Si votre pièce est fabriquée à partir d'un matériau sensible à la chaleur, le PVD est votre seule option viable, et vous devez concevoir en tenant compte de ses limites de ligne de visée.

Finition contre fonction

Vous devez décider si l'apparence finale de la surface est critique. Si la préservation d'une finition polie ou texturée spécifique est une exigence, le PVD est le vainqueur incontesté. Si seule la performance fonctionnelle uniforme du revêtement est l'objectif, la finition mate du CVD est souvent acceptable.

Coût contre contraintes du procédé

Bien que le CVD puisse être moins cher par pièce, le coût potentiel d'un substrat ruiné en raison de dommages causés par la chaleur peut être immense. Le PVD est plus coûteux en raison de ses systèmes complexes de vide et de chargement, mais il offre un procédé beaucoup plus sûr pour les composants précieux ou sensibles.

Faire le bon choix pour votre application

Utilisez ces points comme guide définitif pour sélectionner la technologie appropriée.

- Si votre objectif principal est de revêtir des géométries internes complexes ou des caractéristiques profondes : Choisissez le CVD pour sa capacité supérieure à déposer une couche uniforme sans être limité par la ligne de visée.

- Si votre objectif principal est de revêtir des substrats sensibles à la température (comme l'acier trempé ou certains alliages) : Le PVD est le choix nécessaire en raison de ses températures de traitement nettement plus basses.

- Si votre objectif principal est de préserver l'état de surface d'origine d'un composant : Sélectionnez le PVD, car il reproduit la finition existante, tandis que le CVD se traduit généralement par une surface mate.

- Si votre objectif principal est de minimiser les coûts pour les pièces résistantes à la chaleur : Le CVD est généralement l'option la plus rentable pour créer des revêtements très uniformes et durables.

En comprenant ces principes fondamentaux, vous pouvez choisir avec confiance la technologie de dépôt qui correspond parfaitement à votre matériau, à votre conception et à vos objectifs de performance.

Tableau récapitulatif :

| Caractéristique | Dépôt chimique en phase vapeur (CVD) | Dépôt physique en phase vapeur (PVD) |

|---|---|---|

| Type de procédé | Réaction chimique | Vaporisation physique |

| Température | Élevée (jusqu'à 900 °C) | Basse |

| Uniformité du revêtement | Excellente sur les géométries complexes | Limitée par la ligne de visée |

| Finition de surface | Mate, peut nécessiter un post-traitement | Reproduit la finition d'origine |

| Idéal pour | Pièces résistantes à la chaleur aux formes complexes | Matériaux sensibles à la température |

Vous hésitez toujours à savoir si le CVD ou le PVD convient à votre application de laboratoire spécifique ?

KINTEK est spécialisé dans la fourniture de conseils d'experts et d'équipements de laboratoire de haute qualité pour tous vos besoins en matière de dépôt de couches minces. Notre équipe peut vous aider à :

- Analyser les propriétés de vos matériaux et les exigences de géométrie

- Sélectionner la technologie de revêtement optimale pour votre budget et vos objectifs de performance

- Accéder à des systèmes et des consommables CVD et PVD fiables

Contactez nos experts dès aujourd'hui pour vous assurer de choisir la solution de revêtement parfaite pour votre laboratoire. Contactez-nous via notre formulaire de contact pour une consultation personnalisée !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

Les gens demandent aussi

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température

- À quoi sert le PECVD ? Obtenir des films minces haute performance à basse température

- Qu'entend-on par dépôt en phase vapeur ? Un guide de la technologie de revêtement au niveau atomique

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma ? Obtenez des films minces de haute qualité à basse température