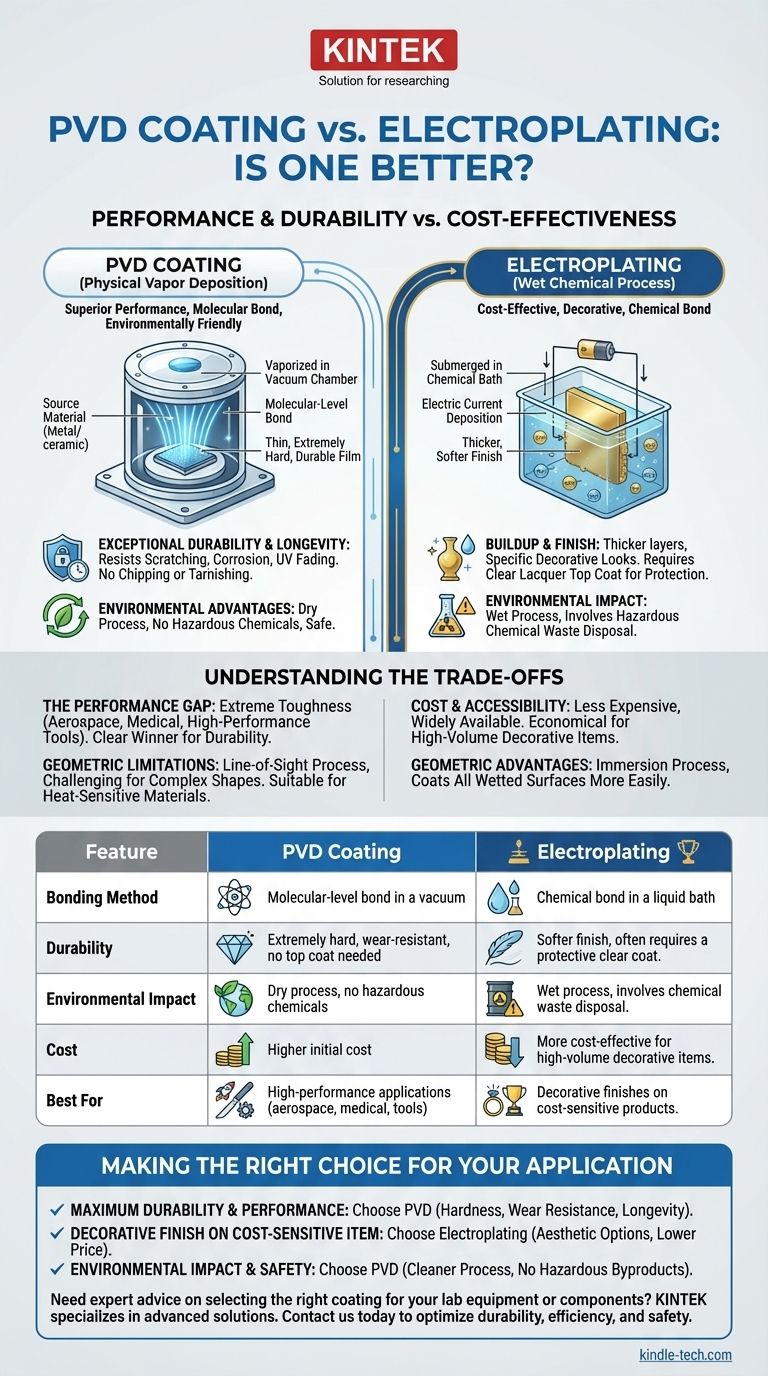

En termes de performance pure et de durabilité, le dépôt physique en phase vapeur (PVD) est presque toujours supérieur à la galvanoplastie traditionnelle. Le PVD crée une surface plus dure, plus résistante à la corrosion et plus durable en liant un revêtement en film mince au substrat au niveau moléculaire. Bien que la galvanoplastie reste une méthode courante, elle repose sur une liaison chimique plus faible et nécessite souvent un revêtement transparent protecteur qui peut se dégrader avec le temps.

La question n'est pas simplement de savoir quel processus est « meilleur », mais lequel est approprié pour votre application spécifique. Le PVD offre des propriétés physiques et une sécurité environnementale supérieures, tandis que la galvanoplastie offre une solution rentable pour un large éventail d'utilisations décoratives et fonctionnelles.

Qu'est-ce que le PVD ? Le processus de liaison moléculaire

Le dépôt physique en phase vapeur n'est pas un simple revêtement ; c'est un processus de haute technologie qui modifie fondamentalement la surface d'un matériau. Il est réalisé dans un environnement sous vide poussé.

Le processus de dépôt

Le matériau source solide — souvent un métal ou une céramique de haute pureté — est vaporisé par des méthodes telles que la pulvérisation cathodique ou l'évaporation thermique. Cette vapeur traverse ensuite la chambre à vide et se condense sur le substrat, formant un film très mince, dense et fortement adhéré.

Caractéristiques clés : Dureté et durabilité

Le revêtement PVD résultant est exceptionnellement dur et résistant à l'usure. Parce que la liaison est moléculaire, il ne s'écaille, ne se décolore et ne ternit pas facilement. Cela le rend idéal pour les produits soumis à une forte usure, à la friction ou à l'exposition aux éléments.

Avantages environnementaux

Le PVD est un processus sec et respectueux de l'environnement. Contrairement à la galvanoplastie, il n'utilise ni ne produit de produits chimiques dangereux, éliminant ainsi le besoin d'une élimination complexe des déchets.

Comment la galvanoplastie se compare-t-elle ? Le processus chimique humide

La galvanoplastie est un processus « humide » beaucoup plus ancien et bien établi qui utilise un courant électrique pour déposer une couche de métal sur une surface conductrice.

Le processus électrochimique

La pièce à revêtir (le substrat) est immergée dans un bain chimique contenant des ions métalliques dissous. Lorsqu'un courant continu est appliqué, ces ions sont attirés vers le substrat, où ils sont « réduits » pour redevenir un métal solide et former une couche à la surface.

Caractéristiques clés : Épaisseur et finition

Les couches galvanisées peuvent être plus épaisses que les revêtements PVD et sont souvent choisies pour leur aspect décoratif spécifique, comme le chrome ou le laiton poli. Cependant, ces finitions sont plus tendres et nécessitent souvent une couche supérieure transparente pour la protection, laquelle peut elle-même jaunir, rayer ou s'user avec le temps.

Comprendre les compromis

Choisir entre le PVD et la galvanoplastie nécessite une compréhension claire de leurs forces et faiblesses respectives. Le choix « meilleur » dépend entièrement des objectifs de votre projet.

L'écart de performance et de durabilité

Pour les applications exigeant une ténacité extrême, le PVD est le vainqueur incontesté. Sa résistance aux rayures, à la corrosion et à la décoloration par les UV est bien supérieure à celle de la galvanoplastie. Il est la norme dans les industries exigeantes telles que l'aérospatiale, les implants médicaux et les outils de coupe haute performance.

Le facteur coût et accessibilité

La galvanoplastie est généralement un processus moins coûteux et plus largement disponible. Pour les articles décoratifs à grand volume et sensibles aux coûts où une durabilité extrême n'est pas la préoccupation principale, elle reste une solution économiquement viable et efficace.

Limitations géométriques et de substrat

Le PVD est un processus de « ligne de mire », ce qui signifie qu'il peut être difficile de revêtir uniformément des formes très complexes avec des évidements profonds. La galvanoplastie, étant un processus d'immersion, peut recouvrir plus facilement toutes les surfaces mouillées. Cependant, le PVD peut être appliqué à des températures plus basses, ce qui le rend adapté à certains matériaux sensibles à la chaleur qui pourraient être endommagés par d'autres processus.

Faire le bon choix pour votre application

Votre décision doit être guidée par les exigences principales de votre produit ou composant.

- Si votre objectif principal est une durabilité et une performance maximales : Le PVD est le choix supérieur pour sa dureté, sa résistance à l'usure et sa longévité.

- Si votre objectif principal est une finition décorative sur un article sensible au coût : La galvanoplastie offre une large gamme d'options esthétiques à un prix inférieur.

- Si votre objectif principal est l'impact environnemental et la sécurité au travail : Le PVD offre un processus nettement plus propre et plus sûr sans sous-produits dangereux.

En fin de compte, aligner la technologie sur vos exigences spécifiques de performance et de budget garantira que vous faites le choix le plus efficace.

Tableau récapitulatif :

| Caractéristique | Revêtement PVD | Galvanoplastie |

|---|---|---|

| Méthode de liaison | Liaison au niveau moléculaire sous vide | Liaison chimique dans un bain liquide |

| Durabilité | Extrêmement dur, résistant à l'usure, pas de couche supérieure nécessaire | Finition plus douce, nécessite souvent une couche transparente protectrice |

| Impact environnemental | Processus sec, sans produits chimiques dangereux | Processus humide, implique l'élimination des déchets chimiques |

| Coût | Coût initial plus élevé | Plus rentable pour les articles décoratifs à grand volume |

| Idéal pour | Applications haute performance (aérospatiale, médical, outils) | Finitions décoratives sur produits sensibles aux coûts |

Besoin de conseils d'experts pour choisir le bon revêtement pour votre équipement ou vos composants de laboratoire ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire de pointe, y compris des solutions pour les applications de traitement de surface. Que vous développiez des outils haute performance ou des articles décoratifs, notre équipe peut vous aider à choisir la technologie de revêtement optimale pour améliorer la durabilité, l'efficacité et la sécurité. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut contribuer au succès de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires