Du point de vue de la sécurité du consommateur, oui, le revêtement PVD est entièrement sûr pour les couverts. Le processus crée une liaison moléculaire entre le revêtement et l'acier, ce qui donne une surface inerte, non toxique et très durable. Cette couche finie est biocompatible et ne se lixiviera pas dans vos aliments.

La distinction essentielle à comprendre est que les risques potentiels pour la santé associés aux matériaux PVD n'existent que pendant le processus d'application industrielle, et non avec le produit fini que vous utilisez chez vous. Pour l'utilisateur final, les couverts revêtus de PVD sont exceptionnellement sûrs.

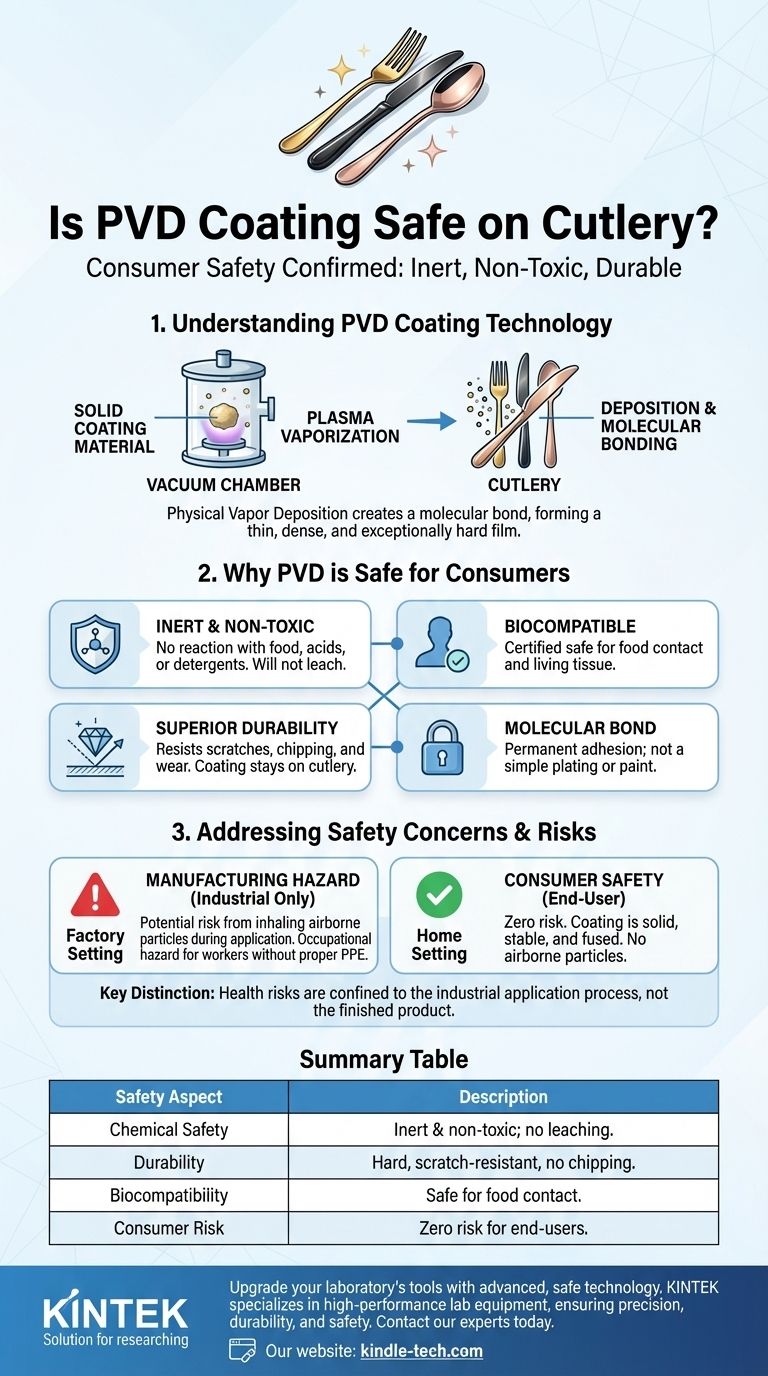

Qu'est-ce que le revêtement PVD et pourquoi est-il sûr ?

Pour comprendre la sécurité des couverts PVD, il est important de comprendre la nature du revêtement lui-même. Le PVD n'est pas une peinture ou un simple placage ; c'est un processus de haute technologie qui modifie fondamentalement la surface de l'acier.

Le processus PVD en bref

PVD signifie Dépôt Physique en Phase Vapeur (Physical Vapor Deposition). Dans une chambre à vide poussé, un matériau de revêtement solide (souvent une céramique comme le nitrure de titane) est vaporisé en plasma. Cette vapeur est ensuite déposée sur les couverts, formant un film mince, dense et exceptionnellement dur qui est lié moléculairement à l'acier sous-jacent.

Le résultat : une couche inerte et biocompatible

Les matériaux utilisés pour les revêtements de couverts sont choisis pour leurs propriétés inertes. Cela signifie qu'ils ne réagissent pas avec les acides, les substances alcalines ou les détergents. Parce que le revêtement est chimiquement stable, il est considéré comme totalement sûr pour les aliments et biocompatible, ce qui signifie qu'il n'est pas nocif pour les tissus vivants.

Une durabilité supérieure égale une sécurité durable

Un élément clé de sa sécurité est son incroyable durabilité. Un revêtement qui ne s'écaille pas, ne se décolle pas ou ne s'use pas ne peut pas être ingéré accidentellement. Le PVD est un revêtement super-dur qui offre une résistance supérieure aux rayures et à l'usure quotidienne, garantissant que la couche protectrice reste exactement là où elle doit être : sur les couverts.

Comprendre les nuances de sécurité

Bien que le produit final soit sûr, les références aux risques pour la santé peuvent prêter à confusion. Cette préoccupation est valable mais s'applique à un contexte complètement différent.

Le véritable danger : le processus de fabrication

Le risque potentiel lié aux matériaux PVD implique l'inhalation de particules microscopiques en suspension dans l'air. Il s'agit d'un risque professionnel potentiel pour les travailleurs d'usine pendant le processus d'application si une ventilation adéquate et des équipements de protection individuelle ne sont pas utilisés.

Une fois le revêtement lié aux couverts dans la chambre à vide, les particules ne sont plus en suspension dans l'air. Elles sont fusionnées en une couche solide et stable, ne présentant aucun risque pour le consommateur.

L'importance du contrôle qualité

La sécurité et la durabilité du produit final dépendent de la qualité de la fabrication. Les fabricants réputés s'assurent que le processus PVD est exécuté correctement, ce qui donne une liaison impeccable et uniforme. Un revêtement mal appliqué pourrait théoriquement échouer, c'est pourquoi il est toujours recommandé de choisir des marques établies.

Faire le bon choix pour vos couverts

Votre décision doit être basée sur ce que vous valorisez le plus pour votre usage quotidien.

- Si votre objectif principal est une sécurité maximale et une tranquillité d'esprit : les couverts revêtus de PVD sont un excellent choix, car le revêtement inerte est lié moléculairement et ne se lixiviera pas dans les aliments.

- Si votre objectif principal est la durabilité et l'apparence à long terme : le PVD offre une résistance supérieure aux rayures, au ternissement et à l'usure, garantissant que vos couverts conservent leur aspect neuf bien plus longtemps que les finitions traditionnelles.

- Si votre objectif principal est une finition simple et traditionnelle : l'acier inoxydable de haute qualité non revêtu reste une option parfaitement sûre et fiable, bien qu'il n'ait pas la résistance accrue aux rayures du PVD.

En fin de compte, le revêtement PVD représente une finition sûre, durable et très fiable pour les couverts modernes.

Tableau récapitulatif :

| Aspect de sécurité | Description |

|---|---|

| Sécurité chimique | Le revêtement est inerte et non toxique ; il ne réagira pas avec les aliments et ne libérera pas de produits chimiques. |

| Durabilité | La liaison moléculaire crée une surface dure et résistante aux rayures qui résiste à l'écaillage et à l'usure. |

| Biocompatibilité | Certifié sûr pour le contact avec les aliments et les tissus vivants. |

| Risque pour le consommateur | Aucun risque pour les utilisateurs finaux ; tout danger potentiel est confiné au processus de fabrication industrielle. |

Améliorez les outils de votre laboratoire avec la même technologie avancée et sûre. KINTEK est spécialisé dans les équipements et consommables de laboratoire haute performance, garantissant la précision, la durabilité et la sécurité que votre recherche exige. Contactez nos experts dès aujourd'hui pour trouver les solutions parfaites pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés