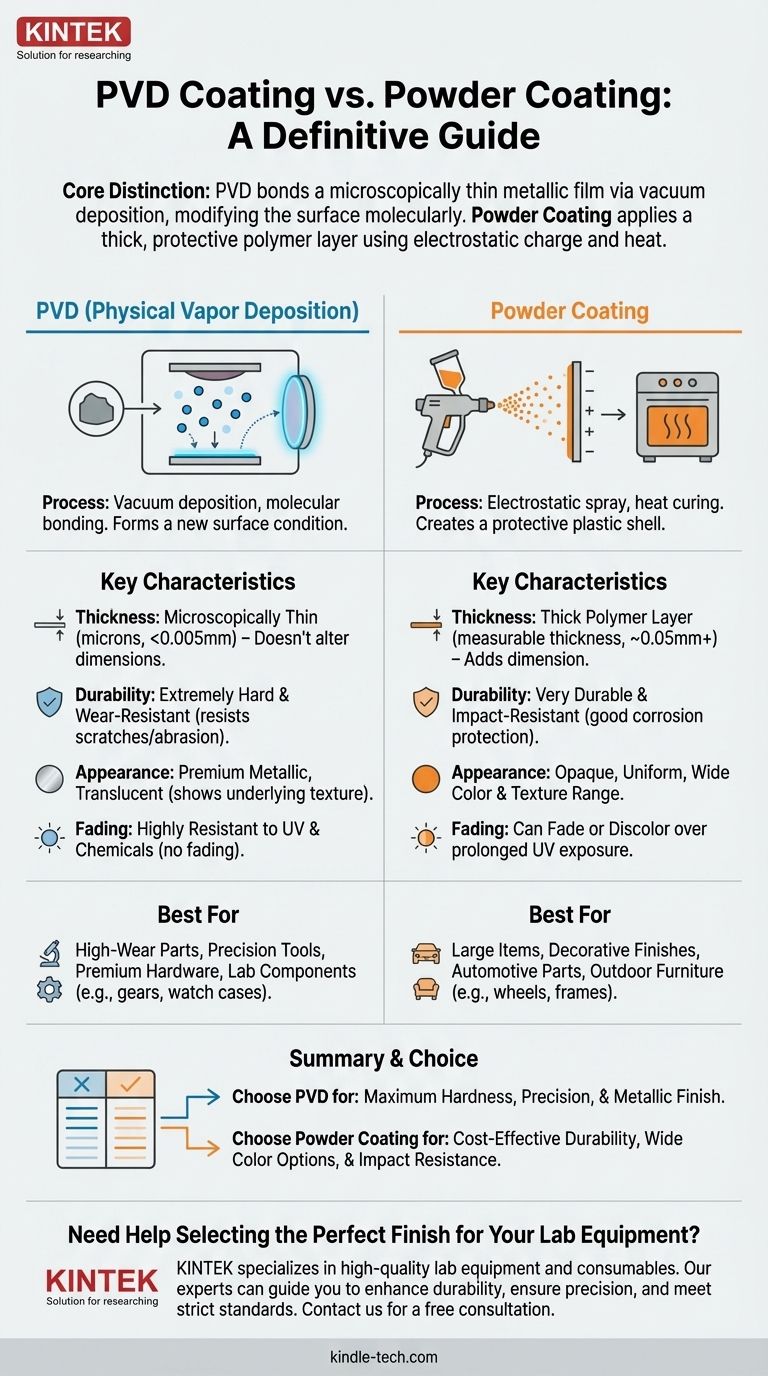

Non, le PVD n'est pas identique au revêtement en poudre. Ce sont des procédés de finition fondamentalement différents en termes d'application, de matériau et de propriétés finales. Le PVD (Physical Vapor Deposition) utilise un vide pour lier un film métallique microscopiquement mince à une surface, tandis que le revêtement en poudre applique une couche de polymère épaisse, semblable à de la peinture, en utilisant une charge électrostatique et de la chaleur.

La distinction fondamentale est simple : le PVD modifie la surface originale de l'objet au niveau moléculaire pour créer une nouvelle surface plus dure. Le revêtement en poudre, en revanche, recouvre l'objet d'une épaisse coque en plastique protectrice.

Qu'est-ce que le revêtement en poudre ?

Le revêtement en poudre est essentiellement une peinture très durable appliquée sous forme de poudre sèche. C'est une méthode courante et rentable pour ajouter une finition protectrice et décorative à une large gamme de produits métalliques.

Le processus d'application

Le processus consiste à pulvériser une poudre finement broyée de pigment et de résine sur une pièce chargée électrostatiquement. Cette charge fait adhérer la poudre à la surface. La pièce est ensuite durcie dans un four, ce qui fait fondre la poudre en un film lisse et continu qui durcit en refroidissant.

La finition résultante

Le résultat est une finition épaisse, dure et opaque, beaucoup plus durable que la peinture liquide conventionnelle. Elle crée une couche distincte sur la surface de l'objet, ce qui peut également aider à masquer les petites imperfections de surface.

Qu'est-ce que le dépôt physique en phase vapeur (PVD) ?

Le PVD est un processus de dépôt sous vide de haute technologie qui produit un revêtement très mince, mais extrêmement dur et durable. Il est souvent utilisé pour des applications de haute performance où la résistance à l'usure est critique.

Le processus d'application

À l'intérieur d'une chambre à vide, un matériau solide (comme le titane ou le chrome) est vaporisé en un plasma d'atomes ou de molécules. Ces particules vaporisées sont ensuite déposées sur l'objet cible, où elles se lient à la surface au niveau moléculaire, formant une nouvelle couche de surface en film mince.

La finition résultante

Le PVD ne crée pas de revêtement substantiel ; il forme une nouvelle condition de surface. Cette couche liée est souvent mesurée en microns (millièmes de millimètre) et est si mince qu'elle se conforme parfaitement à la texture de surface originale. La finition est généralement une couche métallique ou céramique exceptionnellement durable.

Principales différences en un coup d'œil

Comprendre comment ces deux processus diffèrent dans leurs attributs fondamentaux est essentiel pour choisir celui qui convient à vos besoins.

Matériau et épaisseur

Les revêtements PVD sont des films métalliques ou métallo-céramiques microscopiquement minces. Cette minceur signifie qu'ils n'altèrent pas significativement les dimensions d'une pièce.

Les revêtements en poudre sont des couches épaisses de polymère (plastique). Cela ajoute une épaisseur mesurable à la pièce, ce qui doit être pris en compte pour les pièces avec des tolérances serrées.

Durabilité et dureté

Le PVD est généralement considéré comme plus durable et significativement plus dur que le revêtement en poudre. Il excelle dans la résistance aux rayures, à l'usure et à l'abrasion.

Le revêtement en poudre est très durable et offre une excellente résistance aux chocs et à la corrosion, mais il n'est pas aussi dur ou résistant à l'usure que le PVD.

Apparence et texture

Le PVD produit une finition métallique de qualité supérieure et est souvent translucide, permettant à la texture de surface sous-jacente (comme le métal brossé ou poli) d'apparaître.

Le revêtement en poudre est opaque et offre une apparence plus uniforme, semblable à de la peinture. Il est disponible dans une vaste gamme de couleurs, de niveaux de brillance et de textures.

Décoloration et altération

Le PVD est extrêmement résistant aux rayons UV et à l'exposition chimique, ce qui le rend beaucoup moins sujet à la décoloration ou à l'altération au fil du temps.

Les revêtements en poudre, bien que durables, peuvent se décolorer ou changer de couleur après une exposition prolongée aux éléments, de manière similaire aux peintures de haute qualité.

Comprendre les compromis

Aucun processus n'est universellement supérieur ; le bon choix dépend entièrement de l'application et de vos objectifs spécifiques.

Coût et complexité

Le processus PVD nécessite un équipement sous vide spécialisé et est significativement plus complexe et coûteux que le revêtement en poudre. Cela le rend plus adapté aux composants de grande valeur ou de haute performance.

Compatibilité du substrat

Le PVD est généralement appliqué sur des métaux et des matériaux qui peuvent supporter les températures élevées et l'environnement sous vide. Le revêtement en poudre est également appliqué principalement sur des métaux, mais est généralement plus indulgent dans ses exigences d'application.

Objectifs esthétiques

Si vous avez besoin d'une grande variété de couleurs opaques ou d'effets spéciaux comme des textures et des plis, le revêtement en poudre est l'option la plus polyvalente. Si vous avez besoin d'un éclat métallique spécifique et durable (comme l'or, le noir ou l'or rose) qui ne s'écaillera pas et ne se décolorera pas, le PVD est le choix privilégié.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par l'exigence principale de votre produit.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales : Le PVD est le choix supérieur pour les articles à fort contact comme les outils, les boîtiers de montres, les pièces industrielles ou la quincaillerie haut de gamme.

- Si votre objectif principal est une large gamme d'options de couleur et une durabilité rentable : Le revêtement en poudre est la solution idéale pour les articles plus grands comme les jantes automobiles, les cadres de vélo ou le mobilier d'extérieur.

- Si votre objectif principal est de préserver les détails de surface fins avec une finition métallique de qualité supérieure : La nature du film mince du PVD en fait la seule option viable.

En comprenant ces différences fondamentales, vous pouvez choisir une finition qui correspond véritablement aux exigences de performance et d'esthétique de votre produit.

Tableau récapitulatif :

| Caractéristique | Revêtement PVD | Revêtement en poudre |

|---|---|---|

| Procédé | Dépôt sous vide, liaison moléculaire | Pulvérisation électrostatique, durcissement thermique |

| Épaisseur | Microscopiquement mince (microns) | Couche de polymère épaisse |

| Durabilité | Extrêmement dur, résistant à l'usure | Durable, résistant aux chocs |

| Apparence | Métallique de qualité supérieure, translucide | Opaque, large gamme de couleurs |

| Coût | Plus élevé, équipement spécialisé | Plus faible, rentable |

| Idéal pour | Pièces à forte usure, quincaillerie haut de gamme | Grands articles, finitions décoratives |

Besoin d'aide pour choisir la finition parfaite pour votre équipement de laboratoire ?

Choisir entre le PVD et le revêtement en poudre est essentiel pour la longévité et la performance de vos instruments et composants de laboratoire. KINTEK est spécialisé dans la fourniture d'équipements et de consommables de laboratoire de haute qualité, et nous comprenons l'importance d'une finition durable et précise.

Laissez nos experts vous guider vers la solution optimale pour vos besoins spécifiques. Nous pouvons vous aider à :

- Améliorer la durabilité des composants à forte usure comme les pièces de réacteur ou l'outillage.

- Sélectionner la bonne finition pour répondre aux normes strictes de propreté et de résistance à la corrosion en laboratoire.

- Assurer la précision avec des revêtements qui maintiennent les dimensions critiques des pièces.

Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment l'expertise de KINTEK peut apporter de la valeur à vos opérations de laboratoire.

Obtenez une consultation gratuite

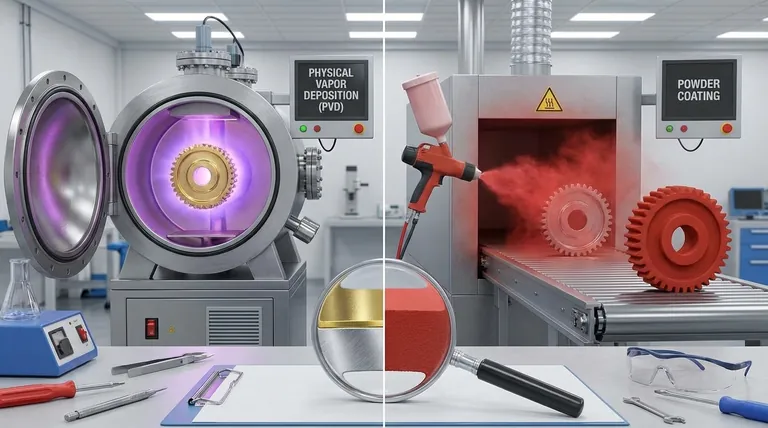

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Comment les outils sont-ils revêtus de diamant ? Obtenez une dureté supérieure et une faible friction pour vos outils

- Quelle est l'épaisseur du revêtement diamant CVD ? Trouver l'équilibre entre durabilité et contrainte pour des performances optimales

- Combien de temps dure un revêtement diamant ? Maximisez la durée de vie avec le bon revêtement pour votre application

- Le revêtement diamant est-il permanent ? La vérité sur sa durabilité à long terme

- Qu'est-ce que le revêtement diamant CVD ? Développez une couche de diamant super-dure et haute performance