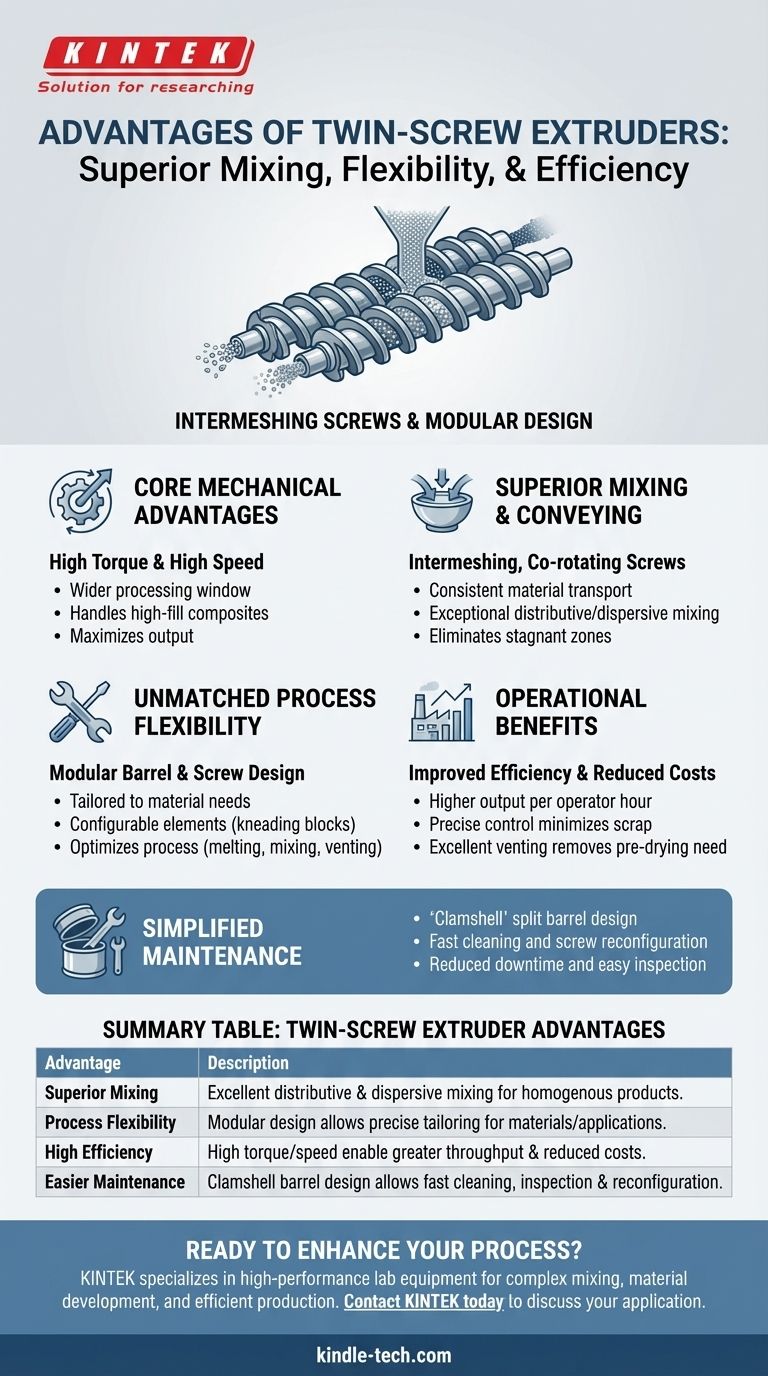

Fondamentalement, une extrudeuse à double vis offre un mélange bien supérieur, une plus grande flexibilité de traitement et une efficacité opérationnelle plus élevée par rapport à son homologue à vis unique. Ces avantages découlent directement de sa conception, qui utilise deux vis auto-cochantes pour transporter et traiter les matériaux avec un niveau de contrôle tout simplement inaccessible avec une vis unique.

L'avantage fondamental d'une extrudeuse à double vis est sa capacité à découpler les fonctions de transport et de traitement des matériaux. Cette séparation donne aux opérateurs un contrôle précis sur le cisaillement, la température et le temps de séjour, ce qui en fait le choix supérieur pour les matériaux complexes et les applications de compoundage de grande valeur.

Les avantages mécaniques fondamentaux

La conception unique d'une extrudeuse à double vis crée un ensemble d'avantages mécaniques inhérents. Ces caractéristiques sont le fondement de ses performances supérieures dans les applications exigeantes.

Couple élevé et vitesse élevée

Les extrudeuses à double vis sont conçues pour des opérations haute performance. Leurs boîtes de vitesses robustes peuvent fournir à la fois un couple élevé à basse vitesse pour les matériaux difficiles et une vitesse élevée pour maximiser le rendement.

Cette capacité permet une fenêtre de traitement beaucoup plus large que les systèmes à vis unique. Elle permet à la machine de traiter tout, des composites fortement chargés aux biopolymères sensibles au cisaillement.

Mélange et transport supérieurs

Les vis co-rotatives et auto-cochantes sont la caractéristique la plus significative. Elles agissent comme une pompe à déplacement positif, assurant un transport de matériau constant qui dépend moins de la friction qu'une conception à vis unique.

Cette action autonettoyante des vis assure également un mélange distributif et dispersif exceptionnel. Elle élimine les zones stagnantes, garantissant un produit final hautement homogène, ce qui est essentiel pour les mélanges maîtres, les alliages et les composites.

Flexibilité de processus inégalée

Les extrudeuses à double vis présentent une conception modulaire du fourreau et des vis. Les vis sont assemblées à partir d'« éléments » individuels (tels que des blocs de malaxage et des éléments de transport) sur un arbre cannelé.

Cette modularité permet d'adapter précisément le processus au matériau. Vous pouvez modifier la configuration des vis pour optimiser la fusion, le mélange, l'évacuation des gaz et la création de pression pour toute application spécifique, un niveau de personnalisation impossible dans les machines à vis unique.

Transformer la mécanique en avantages opérationnels

Ces avantages mécaniques se traduisent directement par des bénéfices tangibles dans un environnement de production, impactant l'efficacité, les coûts et la maintenance.

Efficacité du travail améliorée

Le débit élevé et les systèmes de contrôle automatisés des extrudeuses modernes à double vis signifient que plus de produit peut être fabriqué par heure opérateur.

Leur performance stable et prévisible réduit la nécessité d'une surveillance et d'ajustements constants, libérant ainsi le personnel pour d'autres tâches critiques.

Réduction des coûts de production à long terme

Bien que l'investissement initial soit plus élevé, les extrudeuses à double vis entraînent souvent des coûts globaux inférieurs. Leur efficacité se traduit par un rendement horaire plus élevé, et un contrôle précis minimise les rebuts et le gaspillage de matières premières.

De plus, leurs excellentes capacités de dégazage peuvent souvent éliminer la nécessité d'une étape de pré-séchage séparée et énergivore pour certains polymères.

Maintenance et inspection simplifiées

De nombreuses extrudeuses à double vis sont conçues avec un fourreau « coquille » ou divisé. Cela permet d'ouvrir le fourreau horizontalement, offrant un accès direct et facile aux vis et aux revêtements du fourreau.

Cette caractéristique rend le nettoyage, la reconfiguration des vis et l'inspection de l'usure incroyablement rapides et simples. Cela réduit considérablement les temps d'arrêt entre les cycles de production et simplifie la maintenance préventive.

Comprendre les compromis

Aucune technologie n'est universellement supérieure sans contexte. L'objectivité exige de reconnaître les défis associés aux extrudeuses à double vis.

Investissement initial plus élevé

Le principal inconvénient est le coût. La complexité des doubles vis, du fourreau segmenté et de la boîte de vitesses puissante rend une extrudeuse à double vis nettement plus chère à l'achat qu'une machine à vis unique de taille comparable.

Complexité opérationnelle accrue

La polyvalence et le contrôle d'une extrudeuse à double vis s'accompagnent d'une courbe d'apprentissage plus raide. Faire fonctionner et configurer la machine efficacement nécessite plus de formation et une compréhension plus approfondie des principes de traitement des polymères.

Faire le bon choix pour votre application

Le choix de l'extrudeuse dépend entièrement de vos objectifs de production et des matériaux que vous prévoyez de traiter.

- Si votre objectif principal est le compoundage ou le mélange complexe : L'extrudeuse à double vis est le choix définitif pour créer des alliages de polymères, des mélanges maîtres ou pour l'extrusion réactive.

- Si votre objectif principal est l'extrusion de profil à haut volume et simple : Une extrudeuse à vis unique est souvent la solution la plus rentable pour les applications telles que les tuyaux, les feuilles ou les films utilisant une seule matière première uniforme.

- Si votre objectif principal est la flexibilité des processus et la R&D : La conception modulaire de la double vis offre une polyvalence inégalée pour développer de nouvelles formulations et traiter une grande variété de matériaux sur une seule machine.

En fin de compte, choisir une extrudeuse à double vis est un investissement dans le contrôle, la polyvalence et l'efficacité opérationnelle à long terme.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Mélange supérieur | Les vis auto-cochantes offrent un excellent mélange distributif et dispersif pour des produits homogènes. |

| Flexibilité du processus | La conception modulaire des vis/fourreaux permet une adaptation précise aux différents matériaux et applications. |

| Haute efficacité | Les capacités de couple/vitesse élevées permettent un rendement accru et des coûts de production réduits. |

| Maintenance simplifiée | La conception du fourreau en coquille permet un nettoyage, une inspection et une reconfiguration rapides des vis. |

Prêt à améliorer votre processus de compoundage, de R&D ou de production avec le contrôle et l'efficacité supérieurs d'une extrudeuse à double vis ?

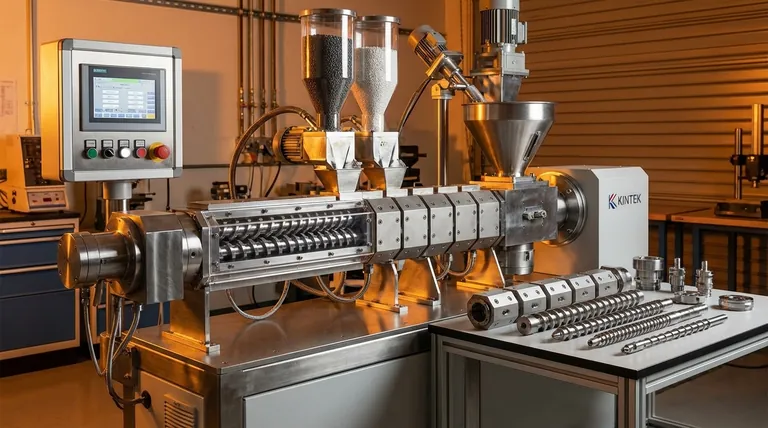

KINTEK est spécialisée dans les équipements de laboratoire haute performance et les consommables, répondant aux besoins précis des laboratoires et des installations de R&D. Notre expertise garantit que vous obtenez la bonne solution pour le mélange complexe, le développement de matériaux et une production efficace.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont une extrudeuse à double vis peut bénéficier à votre application spécifique et débloquer de nouveaux niveaux de performance.

Guide Visuel

Produits associés

- Outils de coupe professionnels pour diaphragme en tissu de papier carbone, feuille de cuivre, aluminium et plus encore

- Mélangeur interne de laboratoire pour caoutchouc, machine à pétrir pour le mélange et le pétrissage

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Fabricant personnalisé de pièces en PTFE Téflon pour cylindre gradué en PTFE 10/50/100ml

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

Les gens demandent aussi

- Quelles sont les utilisations spécifiques d'un découpeur de disques de précision dans l'assemblage des batteries à état solide ? Assurer une précision sans bavures

- Quelles sont les conditions de stockage correctes pour une feuille de RVC ? Assurer une performance et une intégrité à long terme

- À quoi servent les outils revêtus de diamant ? Conquérez les matériaux abrasifs avec une durée de vie d'outil supérieure

- Quelles sont les utilisations industrielles des diamants ? Découvrez des applications haute performance

- Le métal fritté peut-il être usiné ? Maîtriser les techniques pour les matériaux poreux