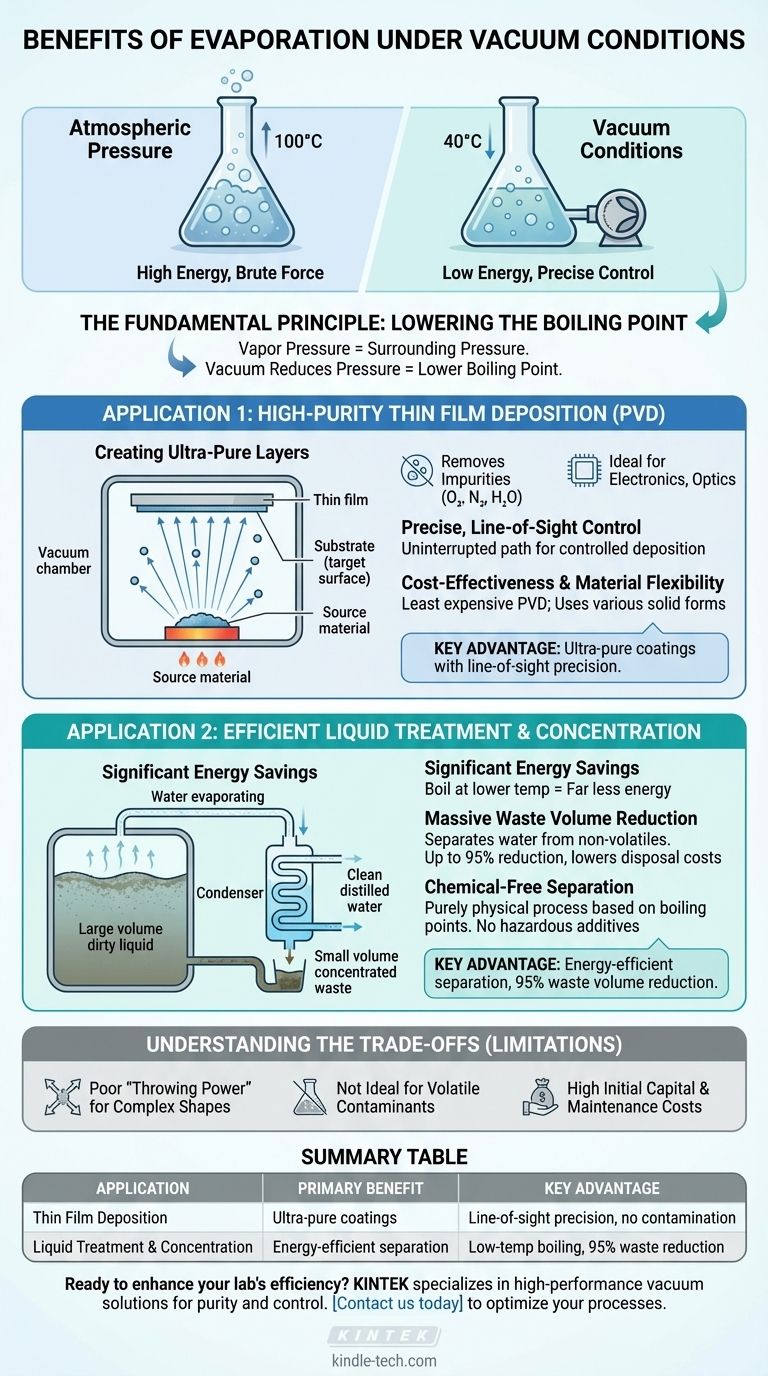

Fondamentalement, l'évaporation d'une substance sous vide abaisse considérablement son point d'ébullition, ce qui présente des avantages distincts dans deux applications industrielles très différentes. Pour la fabrication, cela permet de créer des revêtements en couches minces ultra-purs avec une grande précision. Pour le traitement environnemental et chimique, cela permet la séparation et la concentration très efficaces des liquides, comme le traitement des eaux usées, avec une consommation d'énergie nettement inférieure à celle de l'ébullition à pression atmosphérique.

Le principal avantage de l'utilisation d'un vide n'est pas l'évaporation elle-même, mais le contrôle qu'elle procure. En abaissant la température requise, le processus devient moins une question de chauffage brutal et davantage une question de séparation précise et efficace, que vous sépariez des atomes pour un revêtement ou de l'eau d'un contaminant.

Le principe fondamental : Pourquoi utiliser un vide ?

L'évaporation est le processus par lequel une substance passe de l'état liquide ou solide à l'état gazeux. Le faire dans un vide – un espace à très basse pression – modifie fondamentalement la physique impliquée.

Abaissement du point d'ébullition

Le point d'ébullition d'une substance est la température à laquelle sa pression de vapeur est égale à la pression qui l'entoure. En créant un vide, vous réduisez considérablement la pression ambiante.

Cela signifie que la substance peut bouillir et s'évaporer à une température beaucoup plus basse. Ce seul principe est la clé qui débloque tous les autres avantages du processus.

Application 1 : Dépôt de couches minces de haute pureté

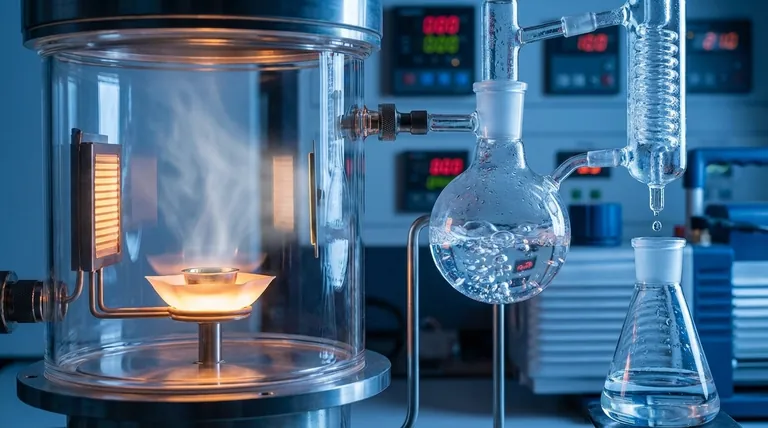

Dans ce contexte, souvent appelé dépôt physique en phase vapeur (PVD), un matériau solide est chauffé sous vide jusqu'à ce qu'il s'évapore. La vapeur voyage ensuite et se condense sur une surface cible (le substrat), formant une couche solide et mince.

Création de couches ultra-pures

L'environnement sous vide est essentiel car il élimine les gaz atmosphériques tels que l'oxygène, l'azote et la vapeur d'eau. Ces gaz réagiraient autrement avec le matériau évaporé et introduiraient des impuretés dans la couche.

Ceci rend l'évaporation sous vide idéale pour le dépôt de couches de haute pureté pour l'électronique, l'optique et les revêtements protecteurs.

Contrôle précis en ligne de visée

Dans un vide, les atomes vaporisés voyagent en ligne droite et ininterrompue de la source au substrat.

Cette trajectoire en « ligne de visée » permet un dépôt très contrôlé et précis, essentiel pour créer des revêtements à interférence optique, des surfaces de miroirs et des films conducteurs.

Rentabilité et flexibilité des matériaux

Comparé à d'autres méthodes PVD comme le pulvérisation cathodique, l'évaporation sous vide est souvent le processus le moins coûteux. Il peut également utiliser des matériaux sources sous pratiquement n'importe quelle forme solide, ce qui ajoute à sa flexibilité.

Application 2 : Traitement et concentration efficaces des liquides

Dans cette application, l'évaporation sous vide est utilisée pour séparer l'eau des substances dissoutes ou des contaminants. Le liquide est aspiré dans une chambre à vide et chauffé, provoquant l'évaporation de l'eau à basse température, laissant les contaminants derrière.

Économies d'énergie importantes

Faire bouillir de grands volumes d'eau à pression atmosphérique (100 °C / 212 °F) nécessite une énergie immense. En la faisant bouillir à une température plus basse sous vide, le processus consomme beaucoup moins d'énergie.

Cela en fait une solution économique pour le traitement de grands volumes d'eaux usées industrielles.

Réduction massive du volume des déchets

Cette méthode est exceptionnellement efficace pour séparer l'eau pure des contaminants ayant un point d'ébullition élevé. Le résultat est un petit volume de déchets concentrés et un grand volume d'eau récupérée et distillée.

Les industries signalent des réductions du volume des eaux usées allant jusqu'à 95 %, ce qui diminue considérablement les coûts d'élimination et l'impact environnemental.

Séparation sans produits chimiques

L'évaporation sous vide est un processus purement physique. Elle sépare les substances en fonction de leurs différents points d'ébullition, éliminant le besoin d'additifs chimiques coûteux et souvent dangereux utilisés dans d'autres méthodes de traitement.

C'est un avantage majeur dans des secteurs tels que l'alimentation et les boissons, la pharmacie et la finition des métaux, où la contamination chimique est une préoccupation.

Comprendre les compromis

Bien que puissante, l'évaporation sous vide n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Limite 1 : Faible « pouvoir de projection » pour les revêtements

La nature en ligne de visée du PVD est également une faiblesse. Elle rend difficile le revêtement uniforme de formes tridimensionnelles complexes avec des contre-dépouilles ou des surfaces cachées sans mécanismes sophistiqués de rotation du substrat.

Limite 2 : Pas idéal pour tous les contaminants

Dans le traitement des liquides, l'évaporation sous vide fonctionne mieux lorsqu'elle sépare un liquide volatil (comme l'eau) des contaminants non volatils (comme les sels ou les métaux lourds).

Si le contaminant a un point d'ébullition proche ou inférieur à celui de l'eau (composés organiques volatils, par exemple), d'autres méthodes de séparation peuvent être nécessaires.

Limite 3 : Coûts d'investissement et de maintenance

Les systèmes à vide, y compris les pompes et les chambres, représentent un investissement initial important. Ils nécessitent également un entretien régulier pour garantir l'intégrité du vide, ce qui est essentiel pour l'efficacité et la pureté du processus.

Faire le bon choix pour votre application

Votre objectif détermine quels avantages de l'évaporation sous vide sont les plus pertinents pour vous.

- Si votre objectif principal est de créer des revêtements de haute pureté : Choisissez l'évaporation sous vide pour sa pureté exceptionnelle, son contrôle précis et sa rentabilité, en particulier pour le revêtement de surfaces planes ou légèrement courbes.

- Si votre objectif principal est de traiter des eaux usées difficiles : Utilisez l'évaporation sous vide pour réduire considérablement le volume des déchets et récupérer de l'eau propre, en particulier lorsqu'il s'agit de contaminants non volatils.

- Si votre objectif principal est de concentrer un produit de valeur : Ce processus est idéal pour éliminer doucement un solvant (comme l'eau) à basse température afin de concentrer un produit thermosensible sans le dégrader.

En fin de compte, l'utilisation d'un vide transforme l'évaporation d'un simple processus de chauffage en un outil hautement contrôlé de purification et de séparation.

Tableau récapitulatif :

| Application | Avantage principal | Avantage clé |

|---|---|---|

| Dépôt de couches minces | Revêtements ultra-purs | Précision en ligne de visée, absence de contamination atmosphérique |

| Traitement et concentration des liquides | Séparation économe en énergie | Ébullition à basse température, réduction du volume des déchets de 95 % |

Prêt à améliorer l'efficacité de votre laboratoire grâce à l'évaporation sous vide de précision ? KINTEK est spécialisée dans les équipements de laboratoire haute performance pour le dépôt de couches minces et la séparation des liquides. Nos solutions sous vide offrent la pureté et le contrôle qu'exige votre laboratoire. Contactez-nous dès aujourd'hui pour découvrir comment notre expertise peut optimiser vos processus !

Guide Visuel

Produits associés

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Bateau d'évaporation en tungstène pour le dépôt de couches minces

Les gens demandent aussi

- Qu'est-ce que l'effet thermique par évaporation ? Un guide simple de dépôt de couches minces

- Quels sont les inconvénients de l'évaporation thermique ? Comprendre les limites pour les applications haute performance

- Qu'est-ce qu'un matériau d'évaporation ? La clé du dépôt de couches minces de précision

- Quelles sont les utilisations de l'évaporation dans l'industrie ? De la concentration alimentaire au dépôt de couches minces de haute technologie

- Comment fonctionne une source d'évaporation de molybdène dans une atmosphère de sulfure d'hydrogène lors de la synthèse de films minces de disulfure de molybdène ?