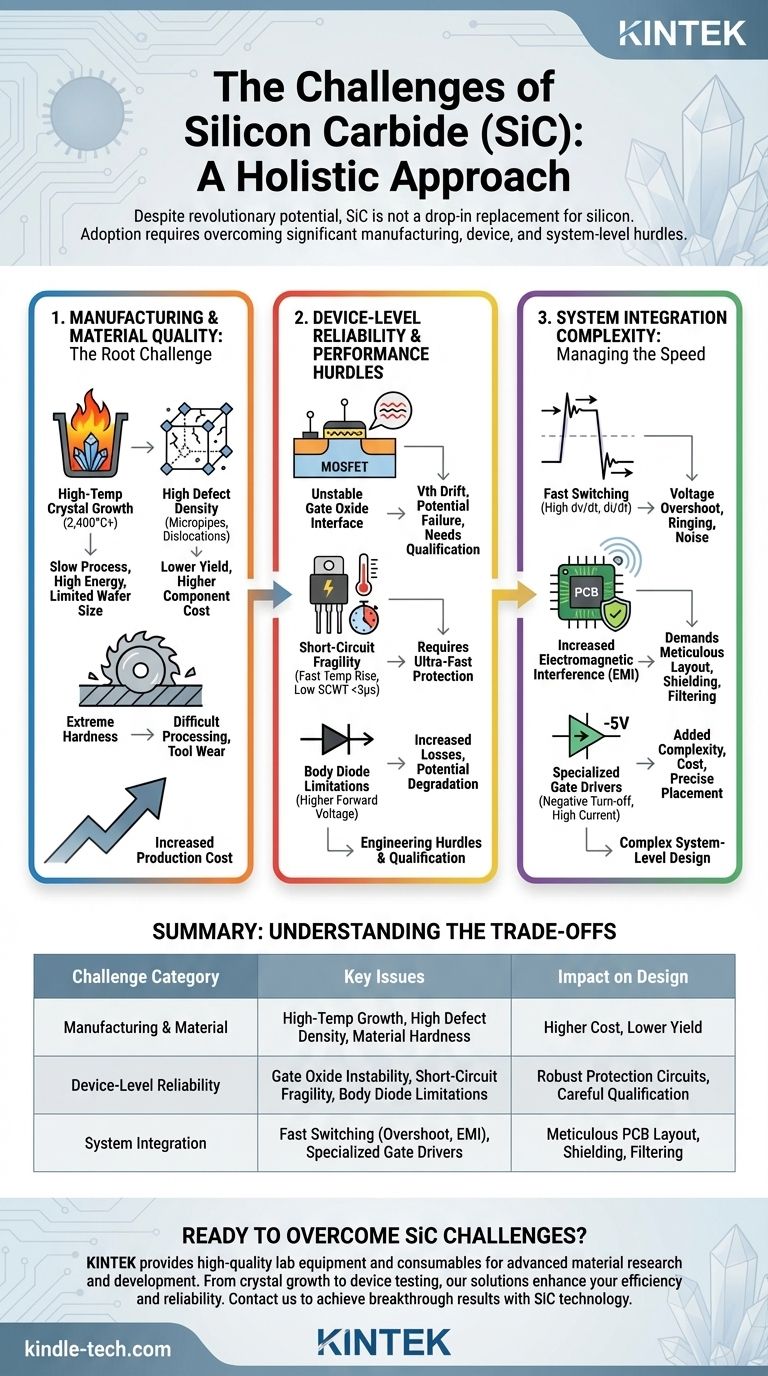

Malgré son potentiel révolutionnaire, le carbure de silicium (SiC) n'est pas un simple remplacement direct du silicium. Les principaux défis qui ralentissent son adoption universelle découlent des difficultés fondamentales liées à la fabrication de la matière première, ce qui entraîne des coûts plus élevés et des taux de défauts accrus. Au niveau du dispositif, la fiabilité à long terme de l'oxyde de grille et la fragilité en cas de court-circuit présentent des obstacles techniques importants, tandis que ses vitesses de commutation rapides créent des problèmes complexes d'intégration au niveau du système, tels que les interférences électromagnétiques (IEM).

Bien que le SiC permette des gains sans précédent en matière d'efficacité et de densité de puissance, son adoption nécessite une approche d'ingénierie holistique. Les défis fondamentaux résident dans son immaturité matérielle par rapport au silicium, obligeant les concepteurs à repenser fondamentalement tout, de la disposition des circuits et de la gestion thermique aux schémas de protection.

Le défi fondamental : Fabrication et qualité du matériau

Le parcours, de la matière première au dispositif SiC fini, est bien plus complexe et coûteux que pour le silicium traditionnel. C'est la raison fondamentale de bon nombre de ses défis en aval.

La difficulté de la croissance cristalline

Les cristaux de carbure de silicium, ou lingots, sont cultivés à l'aide d'un procédé appelé Transport en phase vapeur physique (PVT) à des températures extrêmement élevées, dépassant souvent 2 400 °C. C'est plus de 1 000 °C de plus que le processus de croissance des lingots de silicium.

Ce processus énergivore est lent et difficile à contrôler, ce qui limite la taille des plaquettes pouvant être produites et contribue directement à leur coût élevé.

Le problème de la densité de défauts

Les conditions de croissance difficiles entraînent une concentration plus élevée d'imperfections cristallines dans les plaquettes de SiC par rapport au silicium. Ces défauts, tels que les micropipes et les dislocations du plan basal, peuvent servir de points de défaillance dans un dispositif.

Une densité de défauts plus élevée réduit le rendement de fabrication, ce qui signifie que moins de puces utilisables peuvent être produites à partir de chaque plaquette. C'est un moteur principal du prix plus élevé des composants en SiC.

Le coût élevé de la dureté

Le carbure de silicium est un matériau exceptionnellement dur, se classant juste après le diamant sur l'échelle de Mohs. Bien que cela contribue à sa robustesse, cela rend la découpe des plaquettes à partir du lingot, puis leur meulage et leur polissage extrêmement difficiles.

Ce processus prend plus de temps, nécessite un équipement spécialisé revêtu de diamant et entraîne une usure accrue des outils, ce qui ajoute un coût important à la plaquette finale.

Obstacles liés à la fiabilité et aux performances au niveau du dispositif

Même après la fabrication d'un dispositif, les propriétés inhérentes au SiC créent des préoccupations spécifiques en matière de fiabilité qui doivent être abordées dans la conception.

L'interface d'oxyde de grille instable

L'interface entre le matériau SiC et l'isolant de grille en dioxyde de silicium (SiO₂) est la préoccupation de fiabilité la plus critique dans les MOSFET SiC. Elle est moins stable que l'interface quasi parfaite trouvée dans les MOSFET en silicium.

Cette instabilité peut provoquer une dérive de la tension de seuil (Vth) du dispositif au cours de sa durée de vie, en particulier à haute température. Cette dérive peut affecter les performances du circuit et conduire éventuellement à la défaillance du dispositif, nécessitant une sélection et une qualification minutieuses.

Fragilité en cas de court-circuit

Les MOSFET SiC ont une densité de puissance beaucoup plus élevée et une taille de puce plus petite que les IGBT en silicium équivalents. Par conséquent, ils ont une masse thermique très faible.

Lors d'un événement de court-circuit, leur température augmente incroyablement vite, leur conférant un temps de tenue au court-circuit (SCWT) souvent inférieur à 3 microsecondes, contre 10 microsecondes pour un IGBT typique. Cela nécessite des circuits de protection extrêmement rapides et robustes pour éviter une défaillance catastrophique.

Limitations de la diode de corps

La « diode de corps » intrinsèque au sein d'un MOSFET SiC est utilisée pour le courant de roue libre dans de nombreuses applications. Cependant, cette diode présente historiquement une chute de tension directe plus élevée par rapport aux équivalents en silicium.

Cette chute de tension plus élevée peut entraîner des pertes de conduction accrues et une dégradation potentielle au fil du temps. Bien que les dernières générations de SiC aient considérablement amélioré les performances de la diode de corps, cela reste un paramètre clé à évaluer.

Comprendre les compromis : Complexité de l'intégration système

Le principal avantage du SiC — sa vitesse de commutation rapide — est également la source de ses plus grands défis au niveau du système. Utiliser le SiC efficacement signifie concevoir l'ensemble du système autour de lui.

L'arme à double tranchant de la commutation rapide

Les dispositifs SiC peuvent commuter marche/arrêt des ordres de grandeur plus rapidement que le silicium. Ces taux élevés de dv/dt (taux de variation de la tension) et de di/dt (taux de variation du courant) sont ce qui réduit les pertes de commutation et permet des composants plus petits.

Cependant, ces mêmes fronts rapides interagissent avec l'inductance parasite dans la disposition du circuit, provoquant un surtension et un ringing importants. Ce bruit électrique peut dépasser les valeurs nominales de tension des composants, endommager le dispositif et dégrader la fiabilité du système.

Gestion de l'interférence électromagnétique (IEM) accrue

Le bruit haute fréquence généré par la commutation rapide du SiC est une source puissante d'IEM. S'il n'est pas géré correctement, ce bruit peut interférer avec le fonctionnement de l'électronique à proximité.

Le contrôle des IEM nécessite une disposition méticuleuse du PCB, un blindage et l'ajout de composants de filtrage, ce qui ajoute de la complexité et des coûts au processus de conception.

Le besoin de circuits de commande de grille spécialisés

Piloter un MOSFET SiC est plus exigeant que piloter un IGBT ou un MOSFET en silicium. Ils nécessitent souvent une tension d'extinction négative (par exemple, -5V) pour éviter une mise en marche parasite causée par le dv/dt élevé.

Le circuit de commande de grille doit être placé très près du dispositif et être capable de fournir des courants de crête élevés pour commuter rapidement le dispositif tout en atténuant les effets du bruit et du ringing.

Prendre une décision éclairée concernant le SiC

La mise en œuvre réussie du carbure de silicium nécessite de considérer ces défis comme des problèmes d'ingénierie à résoudre, et non comme des obstacles insurmontables.

- Si votre objectif principal est la densité de puissance et l'efficacité maximales : Les gains de performance valent probablement l'effort, mais vous devez investir massivement dans une disposition de PCB avancée, des circuits de commande de grille robustes et la gestion des IEM.

- Si votre objectif principal est la sensibilité au coût : Évaluez le coût total du système, et non seulement le coût du dispositif. Le SiC peut vous permettre d'économiser de l'argent en utilisant des inductances, des condensateurs et des dissipateurs thermiques plus petits, compensant potentiellement son prix de composant plus élevé.

- Si votre objectif principal est la fiabilité à long terme : Portez une attention particulière à la conception du circuit de commande de grille, mettez en œuvre une protection contre les courts-circuits ultra-rapide et sélectionnez des dispositifs auprès de fabricants disposant de données éprouvées sur la stabilité de l'oxyde de grille.

Comprendre ces défis inhérents est la première étape pour libérer les performances transformatrices de la technologie du carbure de silicium.

Tableau récapitulatif :

| Catégorie de défi | Problèmes clés | Impact sur la conception |

|---|---|---|

| Fabrication et matériau | Croissance cristalline à haute température, densité de défauts élevée, dureté du matériau | Coût des composants plus élevé, rendement plus faible |

| Fiabilité au niveau du dispositif | Instabilité de l'oxyde de grille, fragilité en cas de court-circuit, limitations de la diode de corps | Nécessite des circuits de protection robustes et une qualification minutieuse |

| Intégration système | Commutation rapide provoquant une surtension, IEM, nécessité de circuits de commande de grille spécialisés | Exige une disposition méticuleuse du PCB, un blindage et un filtrage |

Prêt à surmonter les défis du carbure de silicium dans votre laboratoire ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à la recherche et au développement de matériaux avancés. Que vous travailliez sur la croissance cristalline du SiC, les tests de dispositifs ou l'intégration système, nos solutions sont conçues pour améliorer votre efficacité et votre fiabilité. Contactez-nous dès aujourd'hui pour découvrir comment nous pouvons soutenir les besoins spécifiques de votre laboratoire et vous aider à obtenir des résultats révolutionnaires avec la technologie du carbure de silicium.

Guide Visuel

Produits associés

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Plaque céramique carbure de silicium (SiC) ingénierie résistante à l'usure céramiques fines avancées

- Lentille en silicium monocristallin à haute résistance infrarouge

- Meuleuse de laboratoire à billes vibrante à haute énergie de type à réservoir unique

- Bille en céramique de zircone usinée avec précision pour la céramique fine avancée d'ingénierie

Les gens demandent aussi

- Pourquoi la densité est-elle importante en céramique ? C'est la clé de la résistance mécanique et des performances

- Pourquoi l'alumine est-elle couramment choisie comme matériau de revêtement pour les superalliages à base de nickel ? Assurer une haute pureté et stabilité

- Quels sont les différents types de processus de frittage céramique ? Un guide sur le frittage en phase solide, en phase liquide et visqueux

- À quelle température l'alumine est-elle activée ? Optimisez la porosité pour l'adsorption

- Comment le frittage augmente-t-il la résistance ? Obtenir des matériaux denses et à haute résistance

- La température rend-elle les céramiques sensibles ? Maîtriser le choc thermique pour des performances optimales

- Comment les isolants en céramique contribuent-ils à la sécurité expérimentale des SHS ? Améliorez la précision et la protection de l'allumage de votre laboratoire

- Jusqu'à quelle température peut-on chauffer la céramique ? De la poterie à 2700°C avec les matériaux avancés