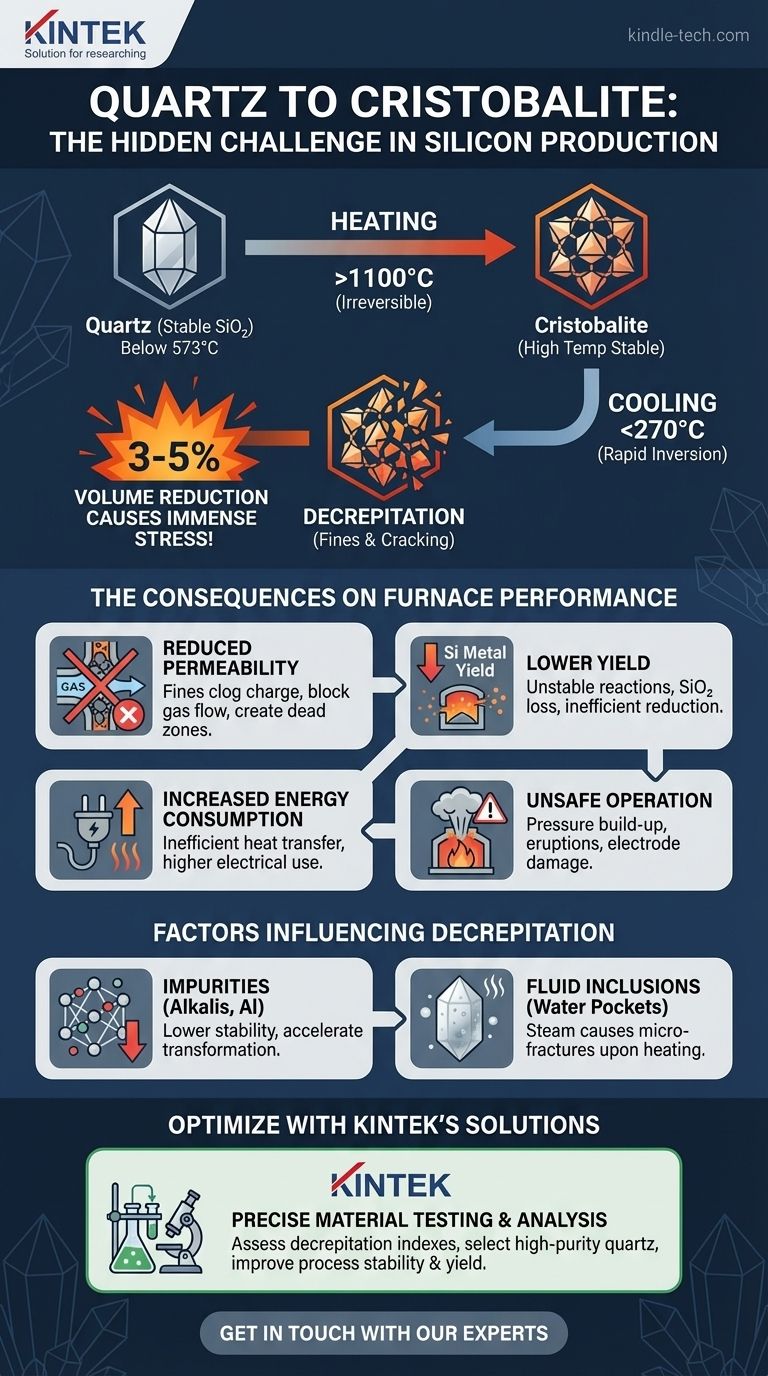

Fondamentalement, le chauffage du quartz dans un four à silicium initie une transformation de phase irréversible en cristobalite, une forme cristalline différente du dioxyde de silicium (SiO₂). Cette transformation, en particulier le changement de volume rapide qui se produit lorsque la cristobalite refroidit, est le principal moteur de l'instabilité mécanique de la matière première, impactant directement l'efficacité, la sécurité du four et le rendement global en silicium.

Le défi central dans l'utilisation du quartz pour la production de silicium n'est pas le chauffage lui-même, mais les conséquences du cycle de refroidissement. La transformation en cristobalite introduit une « mémoire » structurelle qui provoque la fracturation du matériau lors du refroidissement, générant des particules fines qui perturbent l'ensemble du processus de fusion.

La Transformation Fondamentale : Du Quartz à la Cristobalite

Comprendre le comportement du quartz commence par reconnaître qu'il n'est pas inerte sous la chaleur extrême d'un four à silicium. Il subit un changement profond et permanent dans sa structure cristalline.

Qu'est-ce que le Quartz ?

Le quartz est la forme cristalline stable du dioxyde de silicium (SiO₂) aux températures et pressions ambiantes. Il existe sous forme de $\alpha$-quartz en dessous de 573°C et passe de manière réversible au $\beta$-quartz au-dessus de cette température. Cette transition initiale n'implique qu'un changement structurel mineur.

Le Changement Irréversible à Haute Température

Lorsque les températures dépassent environ 1100°C dans le four, la structure du quartz commence à se réorganiser lentement et irréversiblement en cristobalite, un polymorphe de SiO₂ stable à très haute température. Bien qu'une autre phase, la tridymite, puisse également se former, la cristobalite est le produit de transformation le plus critique et le plus courant dans ce contexte industriel.

Pourquoi la Cristobalite est l'Acteur Clé

Une fois formée, la cristobalite ne redevient pas du quartz lors du refroidissement. Cela signifie que les morceaux de quartz qui ont été chauffés à haute température dans les zones supérieures du four ne sont plus du quartz ; ce sont maintenant des morceaux de cristobalite. Ce nouveau matériau possède des propriétés physiques entièrement différentes.

Le Problème Critique : L'Inversion de la Cristobalite

La conséquence la plus significative de la formation de cristobalite survient non pas à la température maximale, mais pendant les périodes de refroidissement dans la charge du four.

Cristobalite à Haute et Basse Température

Semblable au quartz, la cristobalite a deux formes : une $\beta$-cristobalite à haute température (stable au-dessus d'environ 270°C) et une $\alpha$-cristobalite à basse température. La transition entre ces deux formes est rapide et réversible.

La Source de l'Instabilité : Changement de Volume Soudain

Lorsque la $\beta$-cristobalite refroidit en dessous d'environ 270°C, elle s'inverse instantanément en $\alpha$-cristobalite. Cette inversion est accompagnée d'une réduction de volume soudaine et significative de 3 à 5 %. Cette contraction rapide génère une contrainte interne immense au sein du matériau.

La Conséquence : La Désagrégation (Décrépitation)

La contrainte interne causée par l'inversion $\alpha-\beta$ de la cristobalite est souvent trop grande pour que le matériau puisse y résister. Le résultat est la désagrégation (décrépitation) — la fissuration, la fracturation et la décomposition violentes des morceaux de quartz en morceaux plus petits et en fines particules. Considérez cela comme le matériau qui se brise de l'intérieur.

Comment la Désagrégation Impacte la Production de Silicium

La génération de particules fines n'est pas un problème mineur ; elle dégrade fondamentalement la performance et la stabilité du four à arc immergé utilisé pour la production de silicium.

Effet sur la Perméabilité du Four

Un four à silicium dépend d'une bonne perméabilité, permettant au gaz chaud de CO généré dans le creuset de circuler vers le haut, préchauffant et réagissant avec la charge descendante. Les particules fines issues de la désagrégation obstruent les espaces entre les gros morceaux, réduisant considérablement cette perméabilité.

Cela conduit à une mauvaise distribution des gaz, créant des « canaux » où le débit de gaz est trop élevé et des « zones mortes » où il est trop faible.

Impact sur la Réactivité et le Rendement

Les fines ont deux effets négatifs sur le rendement. Premièrement, le flux de gaz intense dans les canaux peut souffler des particules fines de SiO₂ directement hors du four, représentant une perte directe de matière première.

Deuxièmement, le mouvement imprévisible de la charge et le flux de gaz perturbent les zones de réaction stables, conduisant à une réduction inefficace du SiO₂ en métal silicium et abaissant le rendement global du processus.

Augmentation de la Consommation d'Énergie

Une mauvaise distribution des gaz signifie un transfert de chaleur inefficace. Plus d'énergie est nécessaire pour maintenir les températures requises dans tout le four, augmentant la consommation électrique et les coûts opérationnels.

Fonctionnement Instable et Dangereux

Le blocage du flux de gaz peut provoquer une accumulation de pression dans des poches au sein de la charge du four. La libération soudaine de ce gaz piégé peut provoquer des « éruptions » ou des « soufflages », entraînant un fonctionnement du four très instable, des dommages potentiels aux électrodes et des risques de sécurité importants pour le personnel.

Comprendre les Compromis : Tout le Quartz n'est Pas Égal

La tendance d'une source de quartz spécifique à se désagréger est un paramètre de qualité critique. Ceci est fortement influencé par la pureté et la structure interne du matériau.

Le Rôle des Impuretés

Les impuretés dans le réseau cristallin du quartz, en particulier les alcalins (comme le potassium et le sodium) et l'aluminium, agissent comme des fondants. Elles abaissent la barrière énergétique de la transformation en cristobalite, la faisant se produire plus rapidement et à des températures plus basses, ce qui augmente le degré de désagrégation.

L'Impact des Inclusions Fluides

Le quartz « laiteux » ou opaque est rempli d'inclusions fluides microscopiques, qui sont de minuscules poches d'eau piégée. Lorsqu'il est chauffé, cette eau se transforme en vapeur à haute pression, créant des microfissures de l'intérieur. Cela affaiblit la structure et aggrave considérablement les effets de la désagrégation. Le quartz pur et transparent fonctionne généralement mieux.

Évaluation de la Stabilité Thermique

En raison de ces facteurs, la « stabilité thermique » ou « indice de désagrégation » du quartz est une métrique clé pour la sélection des matières premières. Ceci est souvent déterminé par des tests en laboratoire qui chauffent un échantillon du quartz pour simuler les conditions du four et mesurent la quantité de matériau fin produit.

Optimiser Votre Processus par la Sélection du Quartz

Une compréhension approfondie de la transformation du quartz vous permet de passer d'une résolution de problèmes réactive à un contrôle proactif du processus en gérant votre matière première principale.

- Si votre objectif principal est de maximiser la stabilité et le rendement du four : Privilégiez l'approvisionnement en quartz de haute pureté avec un indice de désagrégation faible prouvé et un contenu minimal d'inclusions fluides.

- Si votre objectif principal est de gérer un approvisionnement en matières premières variable : Mettez en œuvre des tests de désagrégation de routine pour classifier vos lots de quartz et les mélanger stratégiquement afin de maintenir un comportement de charge constant et prévisible.

- Si votre objectif principal est de réduire les coûts énergétiques : Assurez une bonne perméabilité de la charge en minimisant l'utilisation de quartz sujet à la désagrégation, car cela améliore directement la distribution des gaz et l'efficacité du transfert de chaleur.

Maîtriser le comportement de votre source de SiO₂ est le fondement d'une opération de production de silicium stable, efficace et rentable.

Tableau Récapitulatif :

| Étape | Changement Clé | Effet Principal sur la Production de Si |

|---|---|---|

| Chauffage (>1100°C) | Transformation irréversible du quartz en cristobalite. | Prépare le terrain pour l'instabilité du matériau lors du refroidissement. |

| Refroidissement (<270°C) | Inversion rapide de la cristobalite $\alpha-\beta$ avec une réduction de volume de 3 à 5 %. | Provoque la désagrégation (fracturation violente), générant des particules fines. |

| Fonctionnement du Four | Les fines obstruent la charge, réduisant la perméabilité et perturbant le flux de gaz. | Diminue le rendement, augmente la consommation d'énergie et crée des conditions dangereuses. |

Obtenez une production de silicium stable et efficace en maîtrisant le comportement de votre matière première. La transformation du quartz sous l'effet de la chaleur est un facteur critique de la performance du four. KINTEK se spécialise dans la fourniture d'équipements de laboratoire de haute pureté et de consommables pour des tests et analyses précis des matériaux. Nos solutions vous aident à évaluer avec précision les indices de désagrégation du quartz et à optimiser la sélection de vos matières premières pour un rendement maximal et une sécurité opérationnelle. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en matière de R&D et de contrôle qualité dans la production de silicium.

Contactez nos experts pour optimiser votre processus

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Quel rôle joue un four à tube de quartz dans la synthèse du hBN ? Optimisez les résultats de votre dépôt chimique en phase vapeur