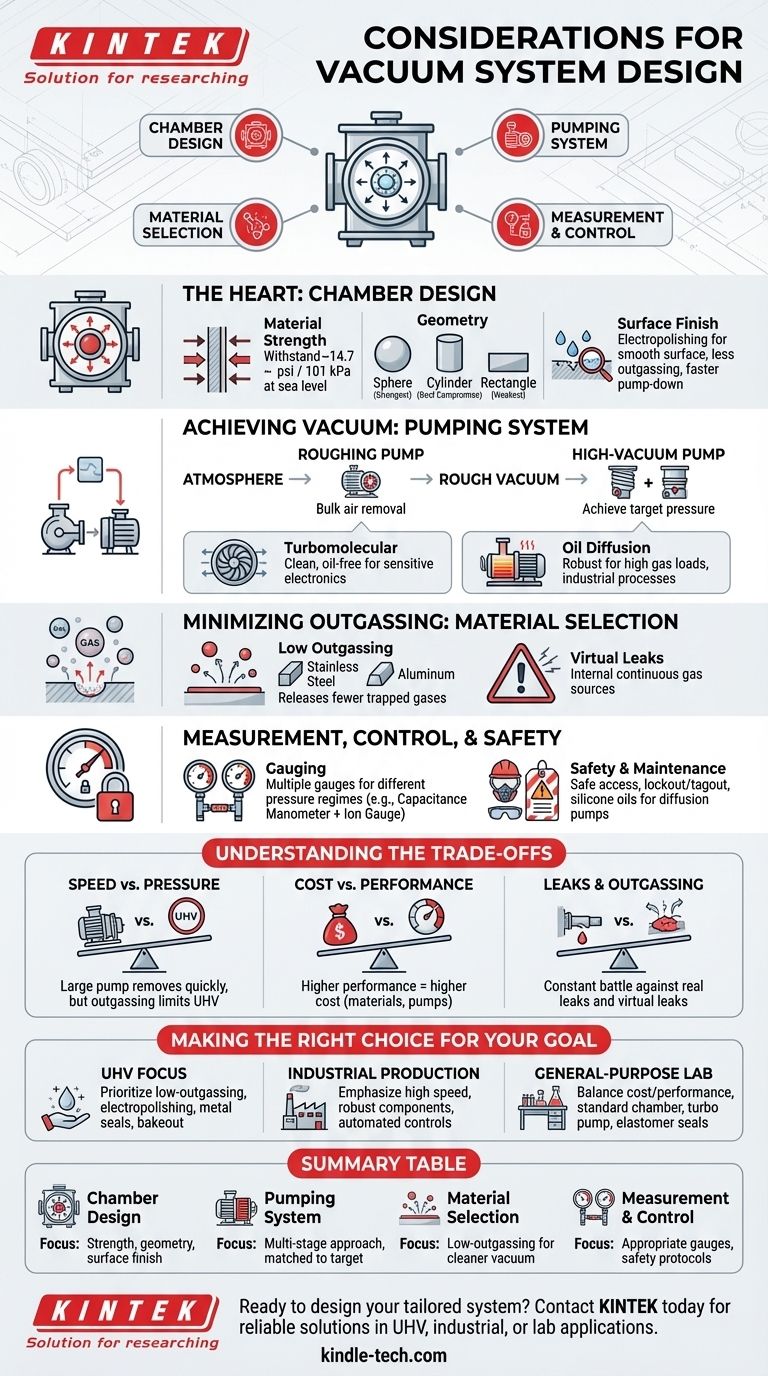

Essentiellement, la conception d'un système de vide nécessite une approche holistique qui prend en compte quatre domaines clés. Il s'agit de la conception structurelle de la chambre, de la sélection des matériaux pour minimiser le dégazage, du choix d'un système de pompage approprié pour atteindre la pression cible, et de l'intégration des composants pour la mesure et le contrôle.

Un système de vide réussi n'est pas seulement un conteneur solide ; c'est un environnement soigneusement équilibré où la vitesse de pompage doit constamment surmonter les charges gazeuses dues aux fuites et au dégazage des matériaux pour atteindre et maintenir le niveau de vide souhaité.

Le cœur du système : la conception de la chambre

La chambre à vide est la base physique de votre système. Sa conception a un impact direct sur la pression ultime que vous pouvez atteindre et sur la fiabilité globale du système.

Sélection des matériaux

Les matériaux doivent être suffisamment solides pour résister à la pression atmosphérique, qui exerce une force énorme d'environ 14,7 livres par pouce carré (101 kPa) au niveau de la mer.

Au-delà de la résistance, les matériaux doivent avoir de faibles taux de dégazage. Le dégazage est la libération de gaz piégés dans la masse d'un matériau ou à sa surface, ce qui agit comme une source de gaz interne et continue que vos pompes doivent surmonter. L'acier inoxydable et l'aluminium sont des choix courants.

Géométrie de la chambre

La forme de la chambre a un impact à la fois sur son intégrité structurelle et sur son utilisation. Les chambres sphériques sont la forme la plus résistante à la pression externe mais sont souvent peu pratiques.

Les chambres cylindriques, qu'elles soient horizontales ou verticales, offrent un bon compromis entre résistance et accessibilité. Les chambres rectangulaires sont les plus faibles et nécessitent un renforcement important, mais elles peuvent être nécessaires pour accueillir des équipements internes spécifiques.

Finition de surface

La surface intérieure de la chambre joue un rôle essentiel. Une surface rugueuse et non polie a une surface effective beaucoup plus grande qu'une surface lisse.

Cette surface accrue peut piéger plus de vapeur d'eau et d'autres contaminants, entraînant un dégazage plus élevé et des temps de pompage plus longs. L'électropolissage est un traitement courant utilisé pour créer une surface intérieure lisse, propre et passive qui minimise cet effet.

Atteindre le vide : le système de pompage

Aucune pompe unique ne peut efficacement amener un système de la pression atmosphérique à un vide poussé. Un système bien conçu utilise presque toujours une approche multi-étapes.

L'approche en deux étapes

Les systèmes associent généralement une pompe primaire à une pompe à vide poussé. La pompe primaire (par exemple, une pompe à palettes rotatives ou une pompe à spirale) élimine la majeure partie de l'air, amenant la chambre de l'atmosphère à un niveau de vide primaire.

Une fois le vide primaire atteint, une pompe à vide poussé (par exemple, une pompe turbomoléculaire ou à diffusion) prend le relais. Ces pompes ne fonctionnent efficacement qu'à basse pression et sont responsables de l'atteinte du vide cible final.

Adapter la pompe au processus

Le type de pompe à vide poussé choisi dépend de l'application. Les pompes turbomoléculaires offrent un vide propre et sans huile, ce qui est essentiel pour les applications électroniques sensibles ou de recherche.

Les pompes à diffusion d'huile sont robustes et peuvent gérer des charges gazeuses plus élevées, ce qui les rend adaptées aux processus industriels comme le brasage sous vide. Cependant, elles nécessitent une manipulation soigneuse pour éviter que l'huile chaude de la pompe ne réagisse de manière explosive avec l'air si le système est mis à l'air libre de manière incorrecte.

Comprendre les compromis

La conception d'un système de vide est un exercice de gestion de priorités concurrentes. Reconnaître ces compromis est essentiel pour prendre des décisions d'ingénierie judicieuses.

Vitesse de pompage vs. Pression ultime

Une pompe grande et rapide évacuera une chambre rapidement, mais elle pourrait ne pas être capable de surmonter la charge gazeuse persistante due au dégazage pour atteindre un niveau d'ultravide (UHV). L'atteinte des pressions les plus basses possibles dépend souvent plus de la sélection des matériaux et de l'étanchéité aux fuites que de la vitesse de pompage brute.

Coût vs. Performance

Des performances supérieures s'accompagnent presque toujours d'un coût plus élevé. Des matériaux exotiques à faible dégazage, des traitements de surface avancés comme l'électropolissage et des pompes haut de gamme augmentent considérablement le prix du système. Vous devez équilibrer les performances de vide requises pour votre application avec le budget du projet.

Fuites et dégazage

Un système de vide est en lutte constante contre deux sources de gaz : les fuites réelles de l'atmosphère extérieure et les fuites virtuelles (dégazage) des composants internes. Une conception théoriquement parfaite peut être complètement compromise par un seul raccord qui fuit ou l'utilisation d'un matériau inapproprié comme le plastique à l'intérieur de la chambre.

Mesure, contrôle et sécurité

Un système est incomplet sans les moyens de mesurer ses performances, de contrôler son état et de s'assurer qu'il peut être utilisé et entretenu en toute sécurité.

Jaugeage : Vous ne pouvez pas contrôler ce que vous ne pouvez pas mesurer

Différents manomètres à vide fonctionnent dans différents régimes de pression. Un système nécessite souvent plusieurs manomètres — par exemple, un manomètre à capacitance pour la plage de vide primaire et un manomètre à ionisation pour la plage de vide poussé — afin de fournir des lectures précises sur tout le spectre opérationnel.

Concevoir pour une maintenance sûre

La conception doit permettre un accès sûr aux composants internes. Cela inclut la mise en œuvre de procédures de cadenassage/étiquetage électrique pour tout équipement haute tension et le respect des protocoles d'entrée en espace confiné si le personnel doit travailler à l'intérieur d'une grande chambre.

La sélection des composants elle-même est une considération de sécurité. Par exemple, l'utilisation d'huiles à base de silicone dans les pompes à diffusion peut éliminer le risque d'explosion associé aux huiles traditionnelles à base d'hydrocarbures.

Faire le bon choix pour votre objectif

Votre conception finale doit être dictée par votre objectif principal.

- Si votre objectif principal est d'atteindre l'ultravide (UHV) : Priorisez les matériaux à faible dégazage, les surfaces électropolies, les brides à joint métallique et un système de cuisson pour éliminer la vapeur d'eau.

- Si votre objectif principal est une production industrielle à cycle rapide : Mettez l'accent sur une vitesse de pompage élevée avec des pompes surdimensionnées, des composants robustes et facilement réparables, et des commandes de vannes automatisées.

- Si votre objectif principal est un système de laboratoire polyvalent : Équilibrez le coût et les performances avec une chambre standard en acier inoxydable, une pompe turbo fiable et des joints en élastomère pour la flexibilité et la facilité d'utilisation.

En fin de compte, un système de vide bien conçu est un système qui atteint de manière fiable et sûre les conditions spécifiques requises par votre processus.

Tableau récapitulatif :

| Considération clé | Objectif principal |

|---|---|

| Conception de la chambre | Résistance du matériau, géométrie et finition de surface pour minimiser le dégazage. |

| Système de pompage | Approche multi-étapes (pompe primaire + pompe à vide poussé) adaptée à la pression cible. |

| Sélection des matériaux | Matériaux à faible dégazage (par exemple, acier inoxydable, aluminium) pour un vide plus propre. |

| Mesure et contrôle | Manomètres appropriés et protocoles de sécurité pour un fonctionnement précis et sûr. |

Prêt à concevoir un système de vide adapté à votre application spécifique ?

Que votre objectif soit l'ultravide (UHV), la production industrielle à cycle rapide ou un système de laboratoire polyvalent, l'expertise de KINTEK en équipement de laboratoire vous assure une solution fiable et efficace. Notre équipe peut vous aider à sélectionner les bons composants et à concevoir un système qui équilibre performance, coût et sécurité.

Contactez-nous dès aujourd'hui pour discuter de vos besoins en systèmes de vide et laissez KINTEK vous fournir la précision et la fiabilité que votre laboratoire exige.

Guide Visuel

Produits associés

- Pompe à vide à eau en circulation pour usage en laboratoire et industriel

- Robinet à boisseau sphérique à vide en acier inoxydable 304 316, vanne d'arrêt pour systèmes à vide poussé

- Tuyau/Tuyau droit/Té/Croix en acier inoxydable pour vide poussé KF/ISO/CF

- Pompe à vide à membrane sans huile pour usage en laboratoire et industriel

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quel rôle joue un four à vide haute performance dans la réduction de l'oxyde de titane de phase Magnéli ?

- Quel transfert de chaleur se produit dans le vide ? Maîtriser le rayonnement thermique pour vos applications

- Comment la température affecte-t-elle le frittage ? Maîtrisez le point idéal thermique pour des pièces denses et solides

- Peut-on braser au gaz naturel ? Découvrez les secrets du succès du brasage à haute température

- Pourquoi un four sous vide est-il indispensable pour les feuilles de cathode Li2MnSiO4 pour batteries ? Assurer des performances et une stabilité optimales

- Quelle est la fonction d'un four de test à haute température dans les essais sur l'acier RAFM ? Reproduire les conditions du réacteur nucléaire

- Quelle est la fonction principale d'une étuve de séchage sous vide poussé dans la préparation des membranes d'électrolyte polymère ?

- Le dépôt physique en phase vapeur (PVD) est-il sûr ? Comprendre la sécurité conçue de la technologie PVD