Bien que souvent célébré pour ses propriétés exceptionnelles, le carbone de type diamant (DLC) n'est pas une solution universelle pour tous les problèmes d'usure et de friction. Ses principaux inconvénients découlent de la contrainte de compression interne élevée qui limite l'épaisseur du film, de la faible stabilité thermique qui restreint son utilisation aux environnements à plus basse température, et d'une forte dépendance au matériau et à la préparation du substrat pour une bonne adhérence. Ce ne sont pas des défauts, mais des contraintes d'ingénierie critiques qui doivent être comprises pour une application réussie.

Les « inconvénients » du DLC doivent être mieux compris comme des compromis d'ingénierie. Sa dureté remarquable et sa faible friction ont pour coût des contraintes en termes de température d'application, d'épaisseur du film et de compatibilité avec le substrat, rendant le succès d'un revêtement DLC hautement dépendant d'un système correctement conçu.

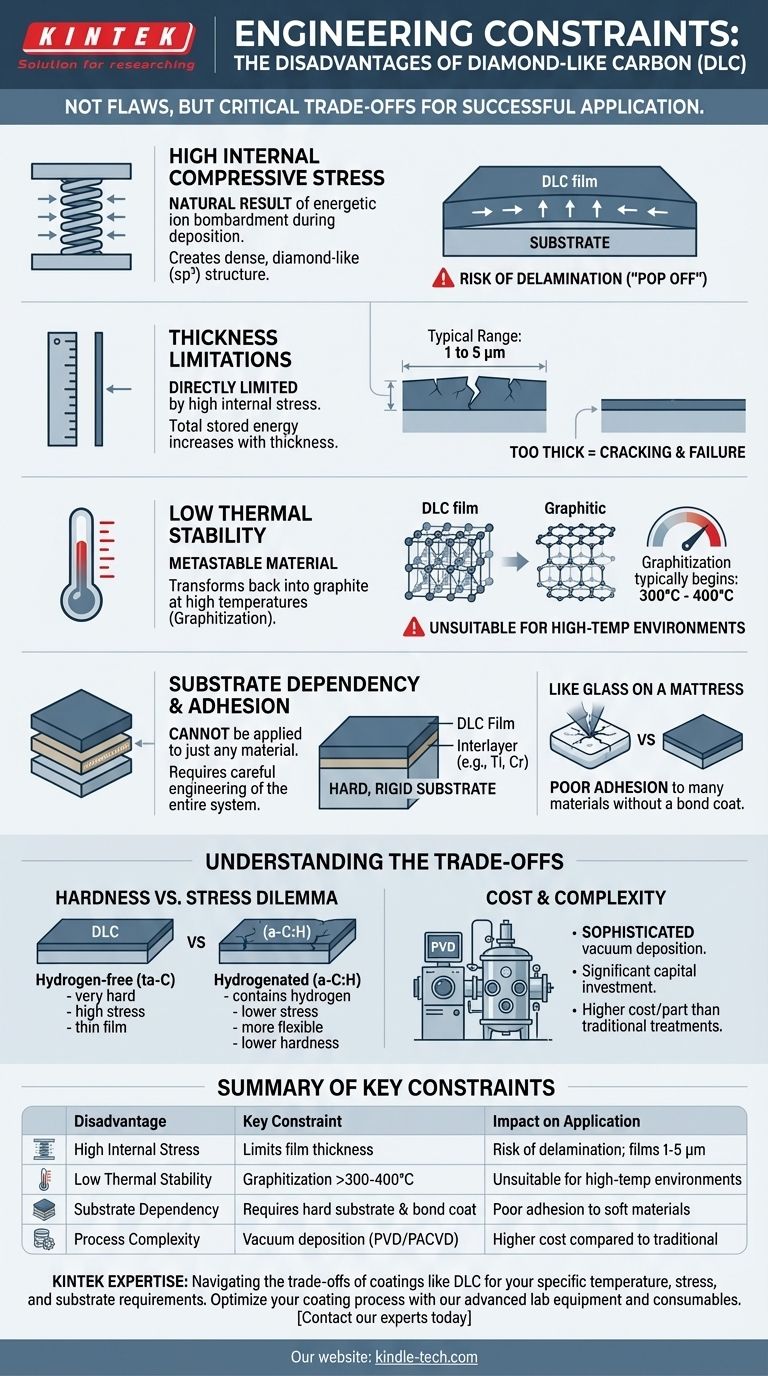

Les principales contraintes d'ingénierie des revêtements DLC

Les limites du DLC sont intrinsèquement liées à sa structure amorphe unique et aux procédés de dépôt sous vide utilisés pour le créer. Comprendre ces contraintes est la clé pour éviter les échecs d'application.

Contrainte de compression interne élevée

Presque tous les films DLC sont obtenus avec une quantité significative de contrainte de compression interne. C'est un résultat naturel du bombardement ionique énergétique utilisé pendant le dépôt pour créer la structure dense, de type diamant (sp³).

Bien qu'une certaine contrainte soit bénéfique pour la dureté, une contrainte excessive est la cause première d'autres limitations. Si la contrainte dépasse la force d'adhérence du revêtement au substrat, il peut se décoller spontanément ou « sauter ».

Limitations d'épaisseur

La contrainte interne élevée limite directement l'épaisseur pratique des revêtements DLC. À mesure que le film s'épaissit, l'énergie totale stockée par la contrainte augmente.

La plupart des revêtements DLC fonctionnels sont donc très minces, s'étendant généralement de 1 à 5 micromètres (μm). Tenter de déposer des films plus épais entraîne souvent une défaillance catastrophique due à la fissuration et à une mauvaise adhérence.

Faible stabilité thermique

Le DLC est un matériau métastable, ce qui signifie qu'il n'est pas dans son état chimiquement le plus stable (qui est le graphite). Lorsqu'il est chauffé, il commencera à se transformer en graphite, perdant ainsi sa dureté et ses propriétés de faible friction.

Cette transformation, connue sous le nom de graphitisation, commence généralement à des températures comprises entre 300°C et 400°C. Cela rend le DLC standard inapproprié pour les applications à haute température telles que les outils de coupe pour l'usinage à grande vitesse à sec ou les composants des systèmes d'échappement.

Dépendance au substrat et adhérence

Les revêtements DLC ne peuvent pas être appliqués sur n'importe quel matériau. Une application réussie nécessite une conception soignée de l'ensemble du système, en commençant par le substrat.

Le substrat doit être suffisamment dur et rigide pour supporter le film DLC mince et dur sous charge. Appliquer du DLC sur un substrat mou, c'est comme poser une feuille de verre sur un matelas : elle se fracturera simplement sous la pression.

De plus, l'adhérence directe du DLC à de nombreux matériaux, en particulier l'acier, est médiocre. Une couche intermédiaire métallique ou « couche de liaison » (telle que le chrome ou le titane) est presque toujours nécessaire pour gérer la contrainte et garantir que le film DLC adhère correctement.

Comprendre les compromis

Le choix d'un revêtement DLC implique de naviguer dans une série de compromis bien compris. Le « meilleur » DLC dépend entièrement de l'objectif spécifique de l'application.

Le dilemme dureté contre contrainte

Il existe de nombreux types de DLC, mais ils peuvent être largement classés en fonction de la présence d'hydrogène.

Le DLC sans hydrogène (ta-C) est le type le plus dur et le plus proche du diamant, mais il présente également la contrainte de compression interne la plus élevée. Cela rend son application plus difficile et le limite à des films plus minces.

Le DLC hydrogéné (a-C:H) contient de l'hydrogène, ce qui aide à soulager une partie de la contrainte interne. Cela rend le revêtement plus flexible et plus facile à appliquer en couches plus épaisses, mais cela se fait au prix d'une dureté et d'une résistance à l'usure réduites par rapport au ta-C.

Coût et complexité du processus

L'application du DLC n'est pas un simple processus de trempage ou de pulvérisation. Elle nécessite un équipement de dépôt sous vide sophistiqué (PVD ou PACVD), ce qui représente un investissement en capital important.

Le processus lui-même est complexe, nécessitant un contrôle précis des niveaux de vide, des gaz de procédé et de l'énergie du plasma. Cela se traduit par un coût par pièce plus élevé par rapport aux traitements de surface traditionnels comme la nitruration ou le placage au chrome dur.

Faire le bon choix pour votre application

Pour déterminer si le DLC est la bonne solution, vous devez peser ses avantages par rapport à ses limites pratiques pour vos conditions de fonctionnement spécifiques.

- Si votre objectif principal est une résistance extrême à l'usure à basse température : Le ta-C non hydrogéné est probablement le meilleur choix, mais vous devez utiliser un substrat dur et rigide ainsi qu'une couche d'adhérence correctement conçue.

- Si votre objectif principal est une faible friction et une bonne résistance à l'usure générale : Le a-C:H hydrogéné offre une solution plus rentable et plus flexible en termes de processus avec une contrainte plus faible, le rendant adapté à une gamme plus large de composants.

- Si votre application implique des températures supérieures à 350°C ou des charges d'impact élevées : Le DLC est probablement le mauvais choix, et vous devriez envisager des revêtements céramiques alternatifs (tels que TiN, AlTiN) ou des traitements de diffusion comme la nitruration.

En fin de compte, tirer parti avec succès du DLC revient à le considérer non pas comme un revêtement magique, mais comme un matériau haute performance dont les contraintes doivent être respectées et contournées par l'ingénierie.

Tableau récapitulatif :

| Inconvénient | Contrainte clé | Impact sur l'application |

|---|---|---|

| Contrainte de compression interne élevée | Limite l'épaisseur du film | Risque de délamination ; films typiquement de 1 à 5 μm |

| Faible stabilité thermique | Graphitisation au-dessus de 300-400°C | Inapproprié pour les environnements à haute température |

| Dépendance au substrat | Nécessite un substrat dur et rigide et une couche de liaison | Mauvaise adhérence aux matériaux mous comme l'acier |

| Complexité du processus | Nécessite un dépôt sous vide (PVD/PACVD) | Coût plus élevé par rapport aux traitements traditionnels |

Vous rencontrez des problèmes d'usure, de friction ou de défaillance de revêtement ? KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour l'ingénierie des surfaces des matériaux. Notre expertise vous aide à naviguer dans les compromis des revêtements comme le DLC, garantissant que vous choisissez la bonne solution pour vos exigences spécifiques de température, de contrainte et de substrat. Contactez nos experts dès aujourd'hui pour optimiser votre processus de revêtement et améliorer les performances des composants.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Feuille de carbone vitreux RVC pour expériences électrochimiques

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Électrode à disque de platine rotatif pour applications électrochimiques

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

Les gens demandent aussi

- Qu'est-ce qu'un film de revêtement diamant ? Une fine couche de diamant pour des performances extrêmes

- Le revêtement diamant est-il permanent ? La vérité sur sa durabilité à long terme

- Le revêtement diamanté en vaut-il la peine ? Maximisez la durée de vie et les performances des composants

- Combien de temps dure un revêtement diamant ? Maximisez la durée de vie avec le bon revêtement pour votre application

- Comment les outils sont-ils revêtus de diamant ? Obtenez une dureté supérieure et une faible friction pour vos outils