En bref, les principaux inconvénients des revêtements de Carbone Type Diamant (DLC) sont leur faible stabilité thermique, leur finesse inhérente qui les rend dépendants de la dureté du substrat, et leur fragilité, qui entraîne une faible tolérance aux chocs ou à la déformation de surface. Bien qu'exceptionnellement durs et lisses, les DLC ne sont pas une armure universellement indestructible ; il s'agit d'un traitement de surface spécialisé avec des limites opérationnelles claires.

La limitation fondamentale à comprendre est que le DLC est un revêtement en couche mince, et non un matériau massif. Sa performance est donc une fonction de l'ensemble du système : le revêtement, le substrat sur lequel il est appliqué, et l'environnement opérationnel spécifique auquel il est confronté.

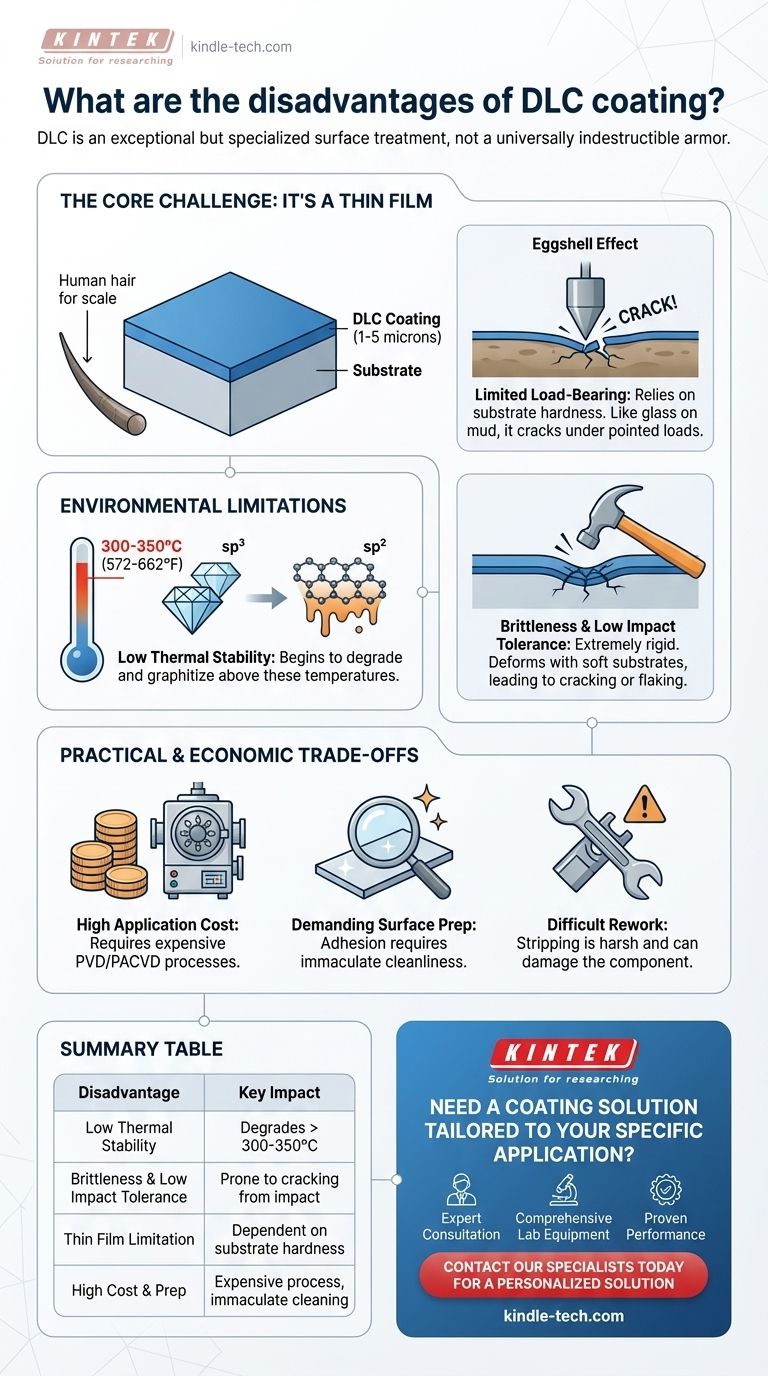

Le Défi Principal : C'est une Couche Mince

Les revêtements DLC n'ont généralement qu'une épaisseur de 1 à 5 microns, soit moins qu'un cheveu humain. Cette caractéristique fondamentale est la source de ses limitations les plus importantes.

Capacité de Charge Limitée

Étant donné que le revêtement est si mince, il ne peut pas supporter de charges lourdes par lui-même. Il dépend entièrement de la dureté du matériau situé en dessous, connu sous le nom de substrat.

Appliquer un DLC sur un substrat mou (comme l'aluminium ou l'acier doux) revient à poser une fine feuille de verre sur de la boue. Le verre est très dur, mais une charge ponctuelle le poussera simplement dans la base molle, provoquant sa fissuration et sa défaillance.

L'« Effet Coquille d'Œuf »

Ceci conduit à une grande sensibilité aux chocs. Un coup sec ou une déformation sur une pièce revêtue de DLC déformera le matériau du substrat plus mou en dessous. Étant donné que le film DLC est extrêmement rigide et non ductile, il ne peut pas s'étirer avec la déformation et se fissurera ou s'écaillera autour du site d'impact.

Incapacité à Masquer les Imperfections

La nature mince du DLC signifie qu'il épouse parfaitement la surface sur laquelle il est appliqué, y compris toutes les rayures ou défauts existants. Il ne peut pas être appliqué en couches épaisses pour combler les lacunes ou lisser une surface rugueuse, car des contraintes internes élevées feraient délaminer et peler une couche épaisse.

Limitations Environnementales et d'Application

Le succès d'un revêtement dépend de son interaction avec son environnement. Le DLC fonctionne exceptionnellement bien dans certaines conditions mais peut être inapproprié dans d'autres.

Sensibilité à la Température

La plupart des revêtements DLC disponibles dans le commerce commencent à se dégrader et à perdre leur dureté à des températures relativement basses, généralement autour de 300-350°C (572-662°F).

À ces températures, les liaisons carbone de type diamant (sp³) commencent à se convertir en liaisons de type graphite plus molles (sp²). Ce processus, appelé graphitisation, dégrade de façon permanente la performance du revêtement.

Bien que des variantes spécialisées, sans hydrogène ou dopées au silicium, puissent repousser cette limite, la température reste une contrainte principale par rapport aux revêtements céramiques comme le TiN ou le TiAlN.

Abrasivité Vis-à-Vis des Matériaux Plus Mous

Dans un système tribologique (deux surfaces se frottant l'une contre l'autre), une surface très dure glissant contre une surface très molle peut poser des problèmes. Si le DLC est associé à une contre-face molle comme un alliage d'aluminium, tout débris microscopique peut s'incruster dans le matériau mou et ensuite agir pour user le revêtement DLC, ou le revêtement DLC dur lui-même peut provoquer une usure accélérée de la pièce la plus molle.

Comprendre les Compromis

Au-delà de ses limites physiques, le DLC comporte des compromis pratiques et économiques qui doivent être pris en compte lors de la sélection des matériaux.

Coût Plus Élevé

L'application du DLC nécessite un processus de dépôt sous vide complexe (PVD ou PACVD). Cela implique des équipements coûteux, des conditions de salle blanche et un traitement par lots, ce qui le rend significativement plus cher que les traitements de surface traditionnels comme la nitruration, la phosphatation ou le chromage dur.

Préparation de Surface Exigeante

L'adhérence est primordiale. Pour que le DLC adhère correctement, la surface du substrat doit être impeccablement propre et présenter une finition spécifique. Toute contamination par des huiles, des oxydes, ou même de la poussière peut créer un point de défaillance, provoquant l'écaillage du revêtement en service.

Difficulté de Décapage et de Retouche

Une fois appliqué, le DLC est très difficile à retirer sans endommager le composant sous-jacent. Les processus de décapage chimique et mécanique requis sont agressifs et peuvent altérer les dimensions ou la finition de surface de la pièce, faisant de la retouche une proposition difficile et coûteuse.

Faire le Bon Choix pour Votre Application

Choisir un revêtement nécessite d'adapter ses propriétés à votre objectif d'ingénierie principal. Le DLC est une solution exceptionnelle, mais uniquement pour les bons problèmes.

- Si votre objectif principal est de réduire la friction et l'usure par glissement sur une pièce dure et dimensionnellement stable : Le DLC est un choix de premier ordre, à condition que la température d'application reste inférieure à 300°C.

- Si votre application implique des chocs, des impacts importants ou un matériau de base mou : Vous devez soit durcir le substrat au préalable (par exemple, par nitruration), soit choisir un revêtement plus résistant et plus ductile.

- Si votre composant fonctionne dans un environnement à haute température (au-dessus de 350°C) : Le DLC standard est inapproprié, et vous devriez évaluer les revêtements céramiques (comme le TiAlN) ou les variantes DLC spécialisées à haute température.

- Si le coût est le moteur principal et que les exigences de performance sont modérées : Les processus d'ingénierie de surface plus traditionnels et économiques fourniront probablement un meilleur retour sur investissement.

Comprendre ces inconvénients est la clé pour exploiter avec succès les propriétés remarquables du DLC là où elles peuvent avoir le plus d'impact.

Tableau Récapitulatif :

| Inconvénient | Impact Clé |

|---|---|

| Faible Stabilité Thermique | Se dégrade au-dessus de 300-350°C (572-662°F) |

| Fragilité et Faible Tolérance aux Chocs | Sujet à la fissuration ou à l'écaillage suite à des impacts brusques |

| Limitation de la Couche Mince | La performance dépend fortement de la dureté du substrat |

| Coût d'Application Élevé | Nécessite des processus de dépôt sous vide coûteux (PVD/PACVD) |

| Préparation de Surface Exigeante | Nécessite une propreté impeccable pour une bonne adhérence |

Besoin d'une Solution de Revêtement Adaptée à Votre Application Spécifique ?

Comprendre les limites du revêtement DLC est la première étape pour choisir le traitement de surface approprié pour vos composants. Les experts de KINTEK sont spécialisés dans l'aide aux laboratoires et aux fabricants pour naviguer dans ces décisions complexes de science des matériaux.

Nous fournissons :

- Consultation d'Experts : Notre équipe analysera les exigences de votre application — y compris la température, la charge et le matériau du substrat — pour recommander la solution de revêtement optimale.

- Équipement de Laboratoire et Consommables Complets : Des systèmes de revêtement avancés aux substrats eux-mêmes, KINTEK fournit les matériaux et équipements de haute qualité dont vous avez besoin pour une ingénierie de surface réussie.

- Performance Prouvée : Assurez-vous que vos composants atteignent leurs objectifs de performance tout en évitant des défaillances coûteuses en tirant parti de notre connaissance approfondie de l'industrie.

Ne laissez pas les limitations de revêtement compromettre votre projet. Contactez nos spécialistes dès aujourd'hui pour une solution personnalisée qui maximise la performance et la durabilité.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Feuille et plaque de titane de haute pureté pour applications industrielles

Les gens demandent aussi

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Pourquoi un niveau de vide de 3 x 10^-3 Pa est-il nécessaire pour le PECVD ? Assurer la pureté du film et une structure de réseau parfaite

- Pourquoi utiliser le PECVD ? Obtenez des films minces de haute qualité sur des matériaux sensibles à la température

- Quelles sont les propriétés du matériau DLC ? Obtenez des performances de surface supérieures

- Quel est le principe de fonctionnement du PECVD ? Obtenir un dépôt de film mince de haute qualité à basse température

- Qu'est-ce qu'un revêtement plasma ? Transformez les surfaces des matériaux avec des films minces haute performance

- Qu'est-ce que le plasma dans le PECVD ? La clé du dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le plasma dans le procédé CVD ? Réduction des températures de dépôt pour les matériaux sensibles à la chaleur