Bien qu'exceptionnellement dur, le principal inconvénient du carbure de tungstène est sa fragilité. Contrairement à la plupart des métaux qui se plient ou se déforment sous contrainte, le carbure de tungstène est sujet à l'éclatement ou à l'écaillage en cas de choc violent. Ce manque inhérent de ténacité, combiné à son extrême densité et à la difficulté de l'usiner, définit ses principales limitations.

Les utilisateurs confondent souvent la dureté avec la durabilité globale. Le point essentiel à retenir est que le carbure de tungstène offre une résistance à l'abrasion et à l'usure de classe mondiale, mais cela se fait au détriment direct de la ténacité, le rendant vulnérable aux fractures dues à des impacts soudains.

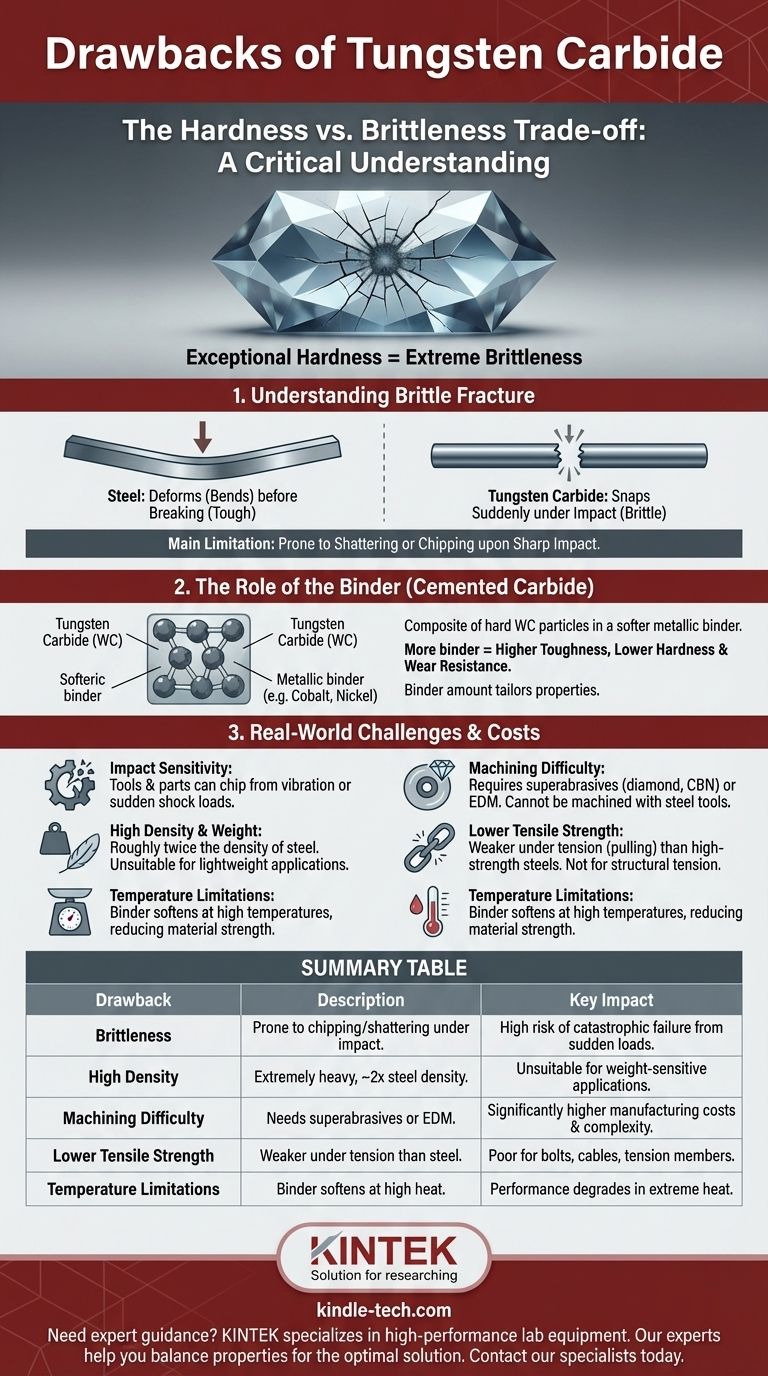

Le compromis fondamental : Dureté vs. Fragilité

La plus grande force du carbure de tungstène – son extrême dureté – est inextricablement liée à sa plus grande faiblesse. Comprendre cette relation est essentiel pour utiliser le matériau efficacement.

Comprendre la fracture fragile

Le carbure de tungstène ne présente pas de déformation plastique. Lorsqu'il atteint son point de rupture, il cède soudainement et de manière catastrophique.

Pensez à la différence entre une barre d'acier et une tige de verre. Vous pouvez plier la barre d'acier, et elle se déformera avant de se casser. La tige de verre, cependant, se brisera net sans se plier. Le carbure de tungstène se comporte beaucoup plus comme la tige de verre dans ce scénario.

Le rôle du liant

La plupart des carbures de tungstène commerciaux sont en fait un matériau composite appelé carbure cémenté. Il est constitué de particules de carbure de tungstène (WC) dures maintenues ensemble dans un liant métallique plus doux et plus tenace, généralement du cobalt ou du nickel.

La quantité et le type de liant déterminent les propriétés finales du matériau. Un pourcentage plus élevé de liant augmente la ténacité et la résistance aux chocs, mais réduit la dureté et la résistance à l'usure. Cela permet aux fabricants d'adapter les nuances à des applications spécifiques.

Impact sur l'utilisation pratique

Cette fragilité a des conséquences claires dans le monde réel. Une alliance en carbure de tungstène, bien que presque impossible à rayer, peut se fissurer ou se briser si elle tombe sur une surface dure comme du béton.

De même, dans les milieux industriels, un outil de coupe en carbure de tungstène peut s'écailler ou se fracturer s'il subit des vibrations excessives ("broutement") ou une charge de choc soudaine.

Défis de fabrication et d'usinage

La même dureté qui rend le carbure de tungstène si désirable pour sa résistance à l'usure le rend également exceptionnellement difficile et coûteux à traiter.

Le besoin de superabrasifs

Le carbure de tungstène est si dur qu'il ne peut pas être usiné efficacement avec des outils en acier conventionnels.

Il ne peut être formé et fini que par meulage ou par électroérosion (EDM). Le polissage final nécessite des superabrasifs de dureté supérieure, tels que des composés de diamant ou de nitrure de bore cubique (CBN).

Coût et complexité élevés

Cette exigence de traitement spécialisé se traduit directement par des coûts de fabrication plus élevés. La création de géométries complexes est beaucoup plus difficile et coûteuse avec le carbure de tungstène qu'avec l'acier.

Comprendre les compromis

Choisir le carbure de tungstène signifie accepter un ensemble spécifique de compromis par rapport à d'autres matériaux d'ingénierie.

Haute densité et poids

Le tungstène est l'un des éléments les plus denses, et le carbure de tungstène est en conséquence très lourd. Sa densité est environ le double de celle de l'acier.

Cela le rend inadapté aux applications où la légèreté est un objectif de conception principal, comme dans l'industrie aérospatiale.

Résistance à la traction inférieure

Bien que le carbure de tungstène ait une résistance à la compression incroyablement élevée (résistance à être écrasé), sa résistance à la traction (résistance à être étiré) est généralement inférieure à celle des aciers à haute résistance.

Ce n'est pas le choix idéal pour les pièces qui seront soumises à une tension significative, telles que les boulons ou les câbles structurels.

Résistance à la température limitée par le liant

Bien que le carbure de tungstène ait une bonne résistance à la chaleur, ses performances à très hautes températures sont souvent limitées par son liant métallique. Le liant cobalt ou nickel commencera à ramollir à des températures bien inférieures au point de fusion des particules de carbure de tungstène elles-mêmes, ce qui entraînera une perte de résistance du matériau.

Faire le bon choix pour votre application

La sélection du bon matériau nécessite une compréhension claire de votre objectif principal.

- Si votre objectif principal est une résistance extrême à l'usure et aux rayures : Le carbure de tungstène est un excellent choix pour des composants comme les outils de coupe, les buses abrasives ou les bijoux où l'abrasion est l'ennemi principal.

- Si votre objectif principal est la résistance aux chocs et la ténacité : Vous devriez envisager des matériaux comme les aciers à outils ou d'autres alliages, car le carbure de tungstène peut se fracturer sous des charges soudaines et violentes.

- Si votre objectif principal est un faible coût ou des formes complexes : Le coût élevé et la difficulté d'usinage du carbure de tungstène peuvent rendre des matériaux comme l'acier trempé une alternative plus pratique.

En comprenant cet équilibre fondamental entre dureté et fragilité, vous pouvez choisir en toute confiance le bon matériau pour votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Inconvénient | Description | Impact clé |

|---|---|---|

| Fragilité | Sujet à l'écaillage/éclatement sous l'impact, manque de déformation plastique. | Risque élevé de défaillance catastrophique due à des charges soudaines. |

| Haute densité | Extrêmement lourd, environ le double de la densité de l'acier. | Inadapté aux applications sensibles au poids (par ex. aérospatiale). |

| Difficulté d'usinage | Ne peut être formé qu'avec des superabrasifs (diamant, CBN) ou l'EDM. | Coûts de fabrication et complexité significativement plus élevés. |

| Résistance à la traction inférieure | Haute résistance à la compression mais plus faible sous tension que l'acier. | Mauvais choix pour les boulons, câbles ou éléments structurels sous tension. |

| Limitations de température | Le liant (cobalt/nickel) ramollit à hautes températures, réduisant la résistance. | Les performances se dégradent dans les environnements à chaleur extrême. |

Besoin de conseils d'experts pour choisir le bon matériau pour votre équipement de laboratoire ?

KINTEK est spécialisé dans la fourniture d'équipements et de consommables de laboratoire haute performance. Nos experts comprennent l'équilibre critique entre les propriétés des matériaux comme la dureté, la ténacité et le coût. Nous pouvons vous aider à choisir la solution optimale pour votre application spécifique, garantissant durabilité, efficacité et valeur.

Contactez nos spécialistes dès aujourd'hui pour discuter de vos besoins en laboratoire et découvrir comment les solutions de KINTEK peuvent améliorer vos opérations.

Guide Visuel

Produits associés

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Dioxyde d'iridium IrO2 pour l'électrolyse de l'eau

Les gens demandent aussi

- Qu'est-ce qu'une machine de pulvérisation cathodique ? Un guide du dépôt de couches minces de haute qualité

- Comment fonctionne une machine de pulvérisation cathodique ? Atteignez une précision au niveau atomique pour vos revêtements

- Pourquoi le frittage est-il plus facile en présence d'une phase liquide ? Débloquez une densification plus rapide et à plus basse température

- Comment un four sous vide contribue-t-il à la formation de membranes d'électrolyte solide ? Obtenir des matériaux denses et sans défauts

- Qu'est-ce qu'une machine de pulvérisation cathodique magnétron ? Dépôt de couches minces de précision pour les matériaux avancés