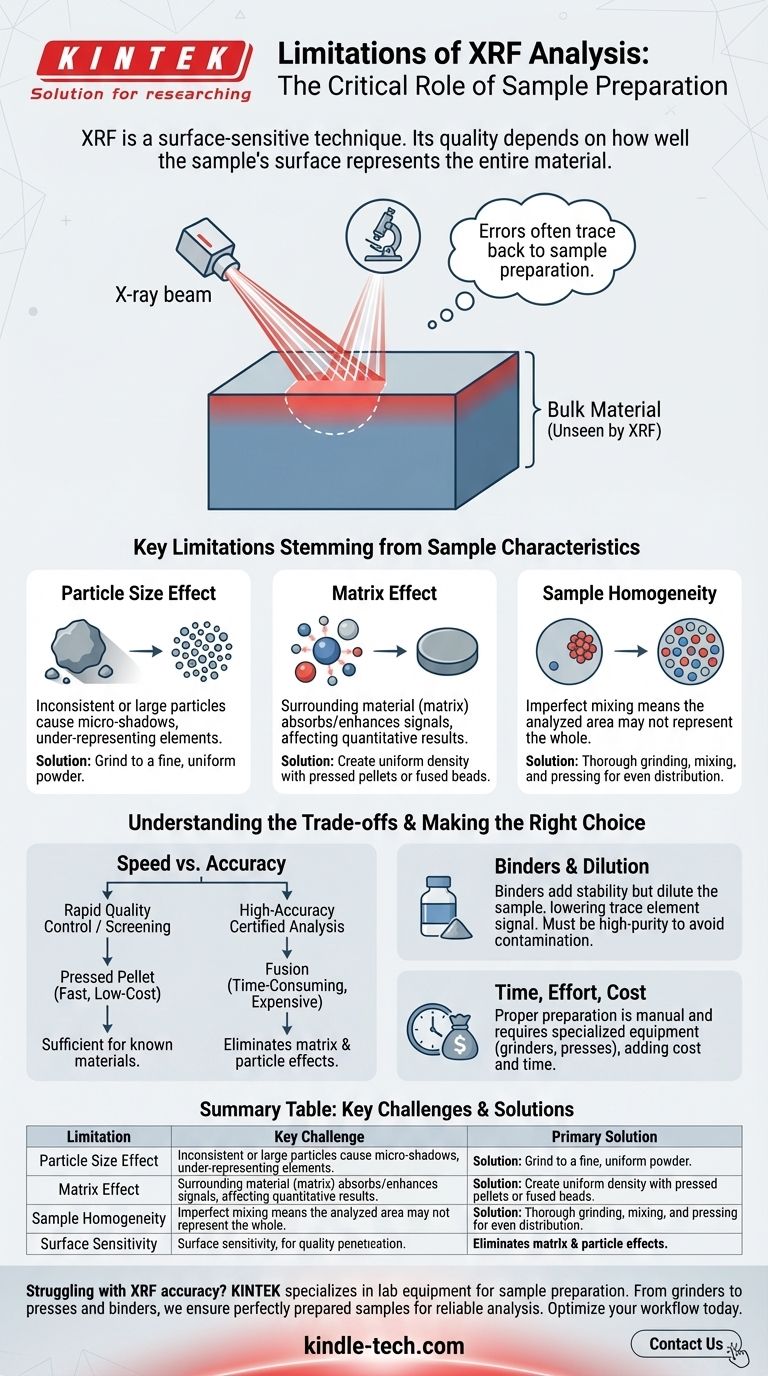

Les principales limites de l'analyse par fluorescence X (XRF) ne résident pas dans la physique fondamentale de la technique, mais dans la préparation physique de l'échantillon. Bien qu'il s'agisse d'une méthode puissante et non destructive, la qualité des données XRF dépend fondamentalement de la manière dont un échantillon est présenté à l'instrument. Les erreurs et les inexactitudes remontent presque toujours à des problèmes d'homogénéité de l'échantillon, de taille des particules et de qualité de la surface.

Le point essentiel à retenir est que la XRF est une technique analytique sensible à la surface. Ses limites sont donc définies par la mesure dans laquelle la surface de l'échantillon représente l'ensemble du matériau, faisant de la préparation méticuleuse de l'échantillon le facteur le plus critique pour obtenir des résultats précis.

Le rôle central de la préparation de l'échantillon

L'analyse XRF fonctionne en bombardant un échantillon avec des rayons X de haute énergie, provoquant la fluorescence, ou l'émission, de rayons X secondaires par les atomes qu'il contient. L'instrument détecte l'énergie et l'intensité de ces rayons X secondaires pour identifier et quantifier les éléments présents.

Étant donné que les rayons X primaires ne pénètrent qu'à une faible profondeur dans le matériau, la technique est intrinsèquement axée sur la surface. Ce seul fait est à l'origine de la plupart de ses limites pratiques.

Pourquoi la qualité de la surface est primordiale

Si la surface n'est pas une représentation parfaite du matériau en vrac, les résultats seront faussés. Un échantillon doit être homogène, plat et d'une épaisseur infinie par rapport à la profondeur de pénétration des rayons X pour que les données soient exactes.

L'objectif de la préparation

Toutes les étapes de préparation de l'échantillon — concassage, broyage, pressage ou fusion — sont conçues pour surmonter ces limites physiques. L'objectif est de créer une spécimen d'échantillon qui présente une face uniforme et représentative au faisceau de rayons X.

Principales limites découlant des caractéristiques de l'échantillon

Les défis en XRF sont presque entièrement liés au dépassement des interférences physiques et chimiques au sein de l'échantillon lui-même, connues sous le nom d'« effets de matrice ».

L'effet de la taille des particules

Des tailles de particules incohérentes ou grandes sont une source majeure d'erreur. Les grosses particules peuvent créer des micro-ombres, absorbant ou diffusant les rayons X fluorescents provenant de particules environnantes plus petites avant qu'ils n'atteignent le détecteur.

Cela conduit à une sous-représentation de certains éléments et à une surreprésentation d'autres. Un broyage approprié en une poudre fine et uniforme est le seul moyen d'atténuer cette limite.

L'effet de matrice

Le matériau entourant l'élément d'intérêt (la matrice) peut absorber ou amplifier son signal fluorescent. Par exemple, les éléments lourds dans la matrice peuvent absorber le signal des éléments plus légers, faisant paraître leur concentration inférieure à ce qu'elle est réellement.

C'est une limite importante pour l'analyse quantitative. La création d'une pastille pressée ou, pour une plus grande précision, d'une perle fondue aide à créer une densité de matrice uniforme pour rendre ces effets plus prévisibles et corrigeables.

Homogénéité de l'échantillon

Si un échantillon n'est pas parfaitement mélangé, la petite zone analysée par le faisceau de rayons X peut ne pas être représentative de l'ensemble. Une poche de forte concentration d'un élément produira une lecture globale inexacte.

Cette limite est surmontée par un broyage, un mélange et un pressage approfondis, qui répartissent uniformément tous les composants dans l'ensemble de la pastille de l'échantillon.

Comprendre les compromis

Chaque étape entreprise pour préparer un échantillon est un équilibre entre l'effort, le coût et la qualité requise du résultat final. Comprendre ces compromis est essentiel pour gérer les limites de la XRF.

Sélection de la méthode : Vitesse contre précision

La méthode de la pastille pressée est courante car elle est rapide, peu coûteuse et produit des résultats de haute qualité pour de nombreuses applications. Elle consiste à presser l'échantillon pulvérulent en un disque dense et plat.

Cependant, elle peut ne pas éliminer complètement les effets de matrice dans les matériaux complexes. Pour la plus haute précision, la fusion — dissolution de l'échantillon dans un fondant vitreux comme le borate de lithium — crée un échantillon parfaitement homogène, mais prend plus de temps et coûte plus cher.

Le rôle des liants et de la dilution

Des liants sont souvent mélangés aux poudres d'échantillons pour aider à former une pastille robuste et stable qui ne se brisera pas. Cela introduit un compromis.

Le liant dilue l'échantillon, ce qui peut abaisser l'intensité du signal, rendant plus difficile la détection des éléments traces. Le liant doit également être exempt de tous les éléments que vous essayez de mesurer pour éviter toute contamination.

Temps, effort et coût

Une préparation d'échantillon appropriée est un processus manuel, souvent long. La nécessité d'équipements spécialisés comme des broyeurs et des presses ajoute au coût. Cette limite pratique signifie que pour les besoins à haut débit, il faut équilibrer la précision requise par rapport au temps passé sur chaque échantillon.

Faire le bon choix pour votre objectif

Utiliser efficacement la XRF nécessite d'adapter votre protocole de préparation d'échantillon à votre objectif analytique.

- Si votre objectif principal est une analyse quantitative certifiée de haute précision : Vous devez utiliser une méthode de préparation d'échantillon rigoureuse comme la fusion pour éliminer complètement les effets de la taille des particules et de la minéralogie.

- Si votre objectif principal est le contrôle qualité rapide ou le dépistage de matériaux connus : Une simple méthode de pastille pressée est souvent suffisante, car vous recherchez probablement des écarts par rapport à une norme connue plutôt que des valeurs absolues.

- Si votre objectif principal est la mesure d'éléments traces (parties par million) : Votre principale préoccupation est la contamination, vous devez donc utiliser un équipement de broyage propre et des liants de haute pureté.

En comprenant que les limites de la XRF sont fondamentalement liées à la préparation de l'échantillon, vous pouvez les contrôler et la transformer en un outil analytique exceptionnellement fiable et puissant.

Tableau récapitulatif :

| Limitation | Défi clé | Solution principale |

|---|---|---|

| Effet de la taille des particules | Les grosses particules provoquent la diffusion du signal | Broyer en poudre fine et uniforme |

| Effet de matrice | Les matériaux environnants absorbent/amplifient les signaux | Utiliser des pastilles pressées ou des perles fondues |

| Homogénéité de l'échantillon | La surface peut ne pas représenter le matériau en vrac | Broyage, mélange et pressage approfondis |

| Sensibilité de surface | L'analyse est limitée à une faible profondeur de pénétration | Créer des surfaces plates et représentatives |

Vous avez des difficultés avec la précision de l'analyse XRF ? La clé de résultats fiables réside dans une préparation d'échantillon adéquate. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables conçus pour surmonter les limites de la XRF. Notre gamme d'outils de préparation d'échantillons — y compris les broyeurs, les presses et les liants de haute pureté — garantit que vos échantillons sont parfaitement préparés pour une analyse précise et reproductible. Que vous ayez besoin de solutions de contrôle qualité rapides ou d'une analyse quantitative de haute précision, KINTEK possède l'expertise et l'équipement pour soutenir les besoins de votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à optimiser votre flux de travail XRF et à fournir les résultats précis que vous exigez.

Guide Visuel

Produits associés

- Tamis de laboratoire et machines de tamisage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Fabricant de pièces personnalisées en PTFE Téflon pour brucelles en PTFE

Les gens demandent aussi

- Quelles sont les utilisations des produits issus de la conversion de la biomasse ? De l'énergie aux carburants et aux produits chimiques

- Pourquoi est-il nécessaire d'encapsuler des échantillons d'alliage ? Assurer la pureté lors des traitements thermiques d'équilibre à haute température

- Quelle est la nécessité technique de l'utilisation d'un agitateur horizontal à température constante ? Assurer des extraits de compost précis

- Qu'est-ce que le frittage dans le processus de fabrication ? Un guide pour créer des pièces denses et performantes

- La biomasse est-elle une source d'énergie renouvelable ? La vérité sur l'énergie durable

- Où le frittage laser est-il utilisé ? De l'aérospatiale aux implants médicaux

- Qu'est-ce que le frittage dans la céramique ? Le processus à haute température pour créer des matériaux denses et solides

- Quelle est la différence entre la pyrolyse et la décomposition ? Libérez la puissance du traitement thermique contrôlé