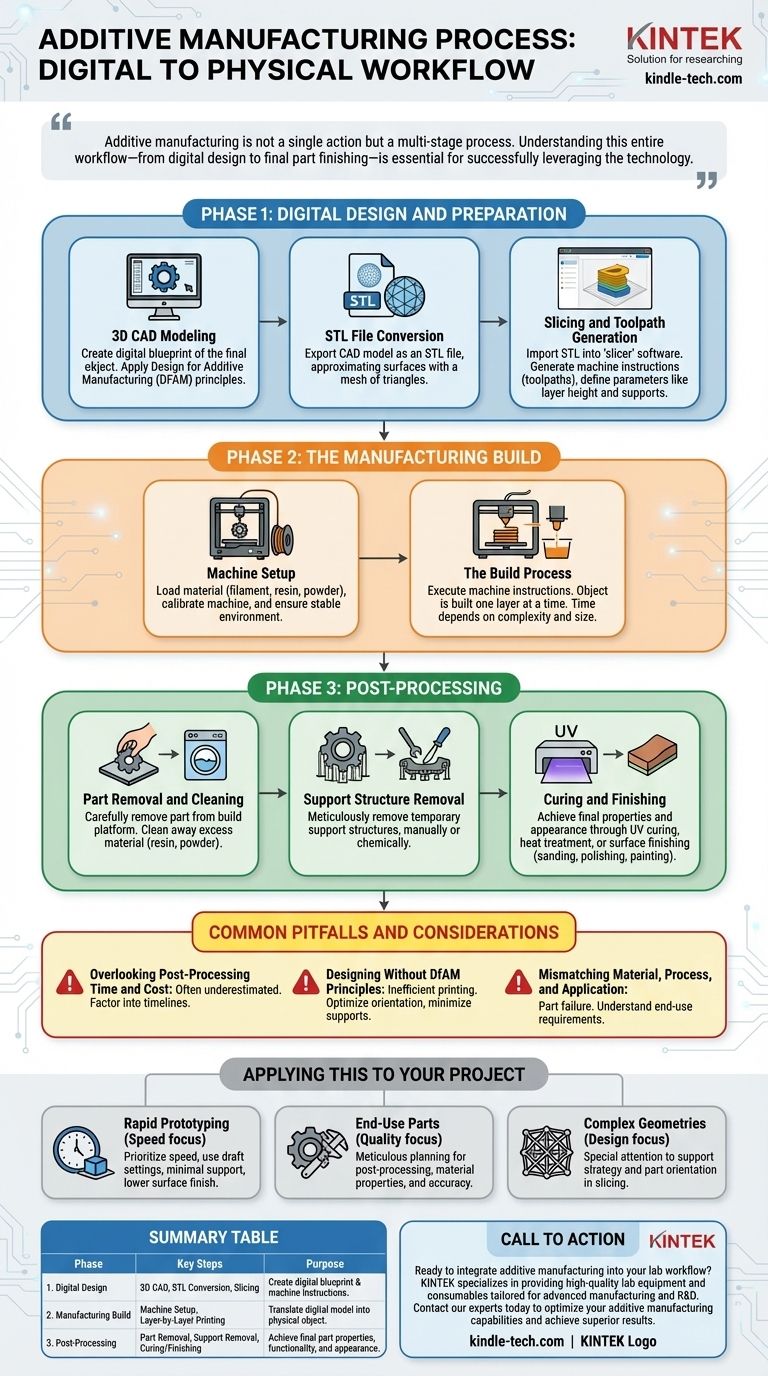

Pour être clair, le processus de fabrication additive (FA) est un flux de travail numérique-physique complet qui s'étend bien au-delà de l'étape d'impression elle-même. Il commence par un concept numérique et progresse à travers plusieurs étapes critiques : la création d'un modèle 3D, la conversion et le découpage de ce modèle pour la machine, le processus de construction physique, et une série finale d'étapes de post-traitement et de finition pour produire la pièce finale.

La fabrication additive n'est pas une action unique mais un processus en plusieurs étapes. Comprendre l'ensemble de ce flux de travail – de la conception numérique à la finition de la pièce finale – est essentiel pour exploiter avec succès la technologie et éviter des problèmes coûteux en aval.

Phase 1 : Conception et préparation numériques

Avant l'utilisation de tout matériau, la base de la pièce est construite dans un environnement purement numérique. Cette phase préparatoire est sans doute la plus critique, car les décisions prises ici dictent le succès de l'ensemble du processus.

Modélisation CAO 3D

Le processus commence par un modèle 3D créé dans un logiciel de Conception Assistée par Ordinateur (CAO). C'est le plan numérique de l'objet final.

Les ingénieurs et les concepteurs construisent la géométrie de la pièce, en s'assurant qu'elle répond à toutes les exigences fonctionnelles et structurelles. C'est également à ce stade que les principes de la Conception pour la Fabrication Additive (DfAM) sont appliqués pour optimiser la pièce pour le processus d'impression.

Conversion de fichier STL

Le langage universel pour la plupart des imprimantes 3D est le format de fichier STL (stéréolithographie). Le modèle CAO terminé est exporté sous forme de fichier STL.

Ce format approxime les surfaces du modèle à l'aide d'un maillage de triangles. La résolution de ce maillage est un paramètre clé qui peut affecter la qualité de surface de l'impression finale.

Découpage et génération de trajectoires d'outil

Le fichier STL est ensuite importé dans un logiciel de "slicing" (découpage). Ce programme découpe numériquement le modèle 3D en des centaines ou des milliers de fines couches horizontales.

Pour chaque couche, le logiciel génère les instructions machine précises, ou trajectoires d'outil, que l'imprimante suivra. C'est également là que sont définis les paramètres d'impression critiques tels que la hauteur de couche, la vitesse d'impression et le placement des structures de support.

Phase 2 : La construction de fabrication

C'est la phase où le plan numérique est traduit en un objet physique, couche par couche minutieuse.

Configuration de la machine

Une configuration correcte de la machine est non négociable. Cela implique le chargement du matériau sélectionné, qu'il s'agisse d'un filament polymère, d'une cuve de résine liquide ou d'un lit de poudre métallique.

L'opérateur effectue également des calibrations critiques, nettoie la plateforme de construction et s'assure que l'environnement de la machine (par exemple, la température) est stable et correct pour le matériau utilisé.

Le processus de construction

L'imprimante exécute les instructions du fichier découpé, construisant l'objet couche par couche. La technologie spécifique – telle que FDM, SLA ou SLS – dicte exactement comment chaque couche est formée et liée à la précédente.

Ce processus est souvent automatisé et peut prendre de quelques heures à plusieurs jours, selon la taille, la complexité de la pièce et la technologie choisie.

Phase 3 : Post-traitement

Une idée fausse courante est qu'une pièce est terminée dès que l'imprimante s'arrête. En réalité, un post-traitement important est presque toujours nécessaire pour transformer une impression brute en un composant fonctionnel et fini.

Retrait et nettoyage de la pièce

Une fois la construction terminée, la pièce doit être retirée soigneusement de la plateforme de construction. Selon la technologie, cela est suivi d'un processus de nettoyage.

Cela peut impliquer le lavage de l'excès de résine liquide, le soufflage ou le brossage de la poudre non utilisée, ou simplement le détachement de la pièce d'une plaque de construction.

Retrait des structures de support

Les géométries complexes avec des surplombs nécessitent l'impression de structures de support temporaires à côté de la pièce. Ces supports doivent être retirés méticuleusement.

Cela peut être un processus manuel utilisant des outils à main, ou cela peut impliquer la dissolution des supports dans une solution chimique. C'est souvent la partie la plus laborieuse de l'ensemble du flux de travail.

Durcissement et finition

De nombreuses pièces brutes nécessitent des étapes supplémentaires pour atteindre leurs propriétés matérielles finales et l'apparence souhaitée. Cela peut inclure le durcissement UV pour les résines afin de maximiser la résistance, le traitement thermique pour les métaux, ou des techniques de finition de surface comme le ponçage, le polissage ou la peinture.

Pièges courants et considérations

Naviguer avec succès dans le flux de travail de la FA exige une prise de conscience de ses défis uniques. Ignorer ceux-ci peut entraîner des impressions ratées, des ressources gaspillées et des pièces qui ne répondent pas aux spécifications.

Négliger le temps et le coût du post-traitement

Les équipes sous-estiment souvent le travail et le temps nécessaires au post-traitement, en particulier l'enlèvement des supports et la finition de surface. Cela doit être pris en compte dès le début dans les calendriers de projet et les analyses de coûts.

Concevoir sans les principes DfAM

Une pièce conçue pour la fabrication traditionnelle s'imprimera rarement de manière efficace. Le succès de la FA repose sur l'application des principes DfAM, tels que l'optimisation de l'orientation de la pièce, la minimisation du besoin de supports et la consolidation des assemblages en pièces uniques.

Inadéquation du matériau, du processus et de l'application

Toutes les technologies de FA ne conviennent pas à toutes les applications. Choisir le mauvais matériau ou processus d'impression peut entraîner une pièce qui ne répond pas aux exigences thermiques, chimiques ou mécaniques. Une compréhension approfondie de l'application finale est essentielle.

Application à votre projet

Votre approche du flux de travail de la FA doit être dictée par votre objectif final.

- Si votre objectif principal est le prototypage rapide : Vous pouvez privilégier la vitesse en utilisant des réglages d'impression de qualité brouillon, en concevant pour un support minimal et en acceptant une finition de surface de moindre qualité.

- Si votre objectif principal est la production de pièces finales : Une planification méticuleuse pour le post-traitement, les propriétés des matériaux et la précision dimensionnelle est non négociable dès la phase de conception initiale.

- Si votre objectif principal est les géométries complexes : Portez une attention particulière à la stratégie de support et à l'orientation de la pièce lors de l'étape de découpage pour assurer une construction réussie et simplifier le post-traitement.

En fin de compte, considérer la fabrication additive comme un processus intégré de bout en bout est la clé pour libérer tout son potentiel.

Tableau récapitulatif :

| Phase | Étapes clés | Objectif |

|---|---|---|

| 1. Conception numérique | Modélisation CAO 3D, Conversion STL, Découpage | Créer un plan numérique et préparer les instructions machine. |

| 2. Construction de fabrication | Configuration de la machine, Impression couche par couche | Traduire le modèle numérique en un objet physique. |

| 3. Post-traitement | Retrait de la pièce, Retrait des supports, Durcissement/Finition | Obtenir les propriétés finales, la fonctionnalité et l'apparence de la pièce. |

Prêt à intégrer la fabrication additive dans le flux de travail de votre laboratoire ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, adaptés à la fabrication avancée et à la R&D. Que vous prototypiez de nouvelles conceptions ou produisiez des pièces finales, notre expertise vous assure de disposer des bons outils pour chaque étape du processus de FA – de la conception numérique à la finition finale. Contactez nos experts dès aujourd'hui pour optimiser vos capacités de fabrication additive et obtenir des résultats supérieurs.

Guide Visuel

Produits associés

- Plaques céramiques de forme spéciale en alumine-zircone sur mesure pour le traitement avancé de céramiques fines d'ingénierie

- Plaque de céramique de nitrure de silicium usinée avec précision (SiN) pour la fabrication de céramiques fines avancées

- Moules de Presse Cylindrique pour Applications de Laboratoire

- Instrument de tamisage électromagnétique tridimensionnel

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

Les gens demandent aussi

- Combien de types de techniques de durcissement existe-t-il ? Une stratégie de sécurité multicouche expliquée

- Comment différents matériaux peuvent-ils avoir des capacités thermiques différentes ? Déverrouiller les secrets microscopiques du stockage d'énergie

- Quelle est la principale différence entre le brasage tendre et le brasage fort ? Choisissez la bonne méthode d'assemblage des métaux

- Quelles sont les deux méthodes qui peuvent être utilisées pour prévenir la corrosion d'un métal ? Protection par barrière vs. Protection sacrificielle expliquée

- Quelle est la fonction des plaques de céramique d'alumine en tant que supports dans la préparation des membranes de tamis moléculaire ?