Choisir entre le brasage tendre et le brasage fort est une décision critique dans l'assemblage des métaux, mais il ne s'agit pas de savoir lequel est universellement "meilleur". Le bon choix est entièrement déterminé par l'exigence de résistance de l'application et sa tolérance à la chaleur. Le brasage fort utilise des températures élevées (au-dessus de 450°C / 840°F) pour créer des liaisons structurelles exceptionnellement solides, tandis que le brasage tendre utilise des températures basses pour assembler des composants sans endommager les matériaux sensibles à la chaleur comme l'électronique.

La différence fondamentale est un compromis entre la résistance et la chaleur. Le brasage fort offre une résistance mécanique supérieure au prix d'un apport de chaleur élevé, ce qui le rend idéal pour les joints structurels. Le brasage tendre fournit une liaison plus faible mais utilise une chaleur basse, ce qui le rend essentiel pour les applications délicates.

La différence fondamentale : Température et métal d'apport

La ligne de démarcation officielle entre ces deux processus est la température. Cette variable unique dicte le type de métal d'apport utilisé, la résistance résultante du joint et les applications pour lesquelles chaque processus est adapté.

La ligne de démarcation de 450°C (840°F)

Par définition, le brasage tendre est un processus d'assemblage qui se produit à des températures inférieures à 450°C (840°F).

Le brasage fort, à l'inverse, a lieu à des températures supérieures à 450°C (840°F). Dans les deux méthodes, un métal d'apport est fondu et aspiré dans un joint ajusté par action capillaire, liant les métaux de base sans les faire fondre.

Métaux d'apport et résistance du joint

Les températures plus élevées du brasage fort permettent l'utilisation d'alliages d'apport solides, contenant souvent de l'argent, du cuivre ou du nickel. Ces alliages créent une liaison métallurgique exceptionnellement robuste et durable.

Le brasage tendre repose sur des alliages à bas point de fusion, tels que ceux fabriqués à partir d'étain, d'argent ou de plomb. Ceux-ci créent une connexion électrique et mécanique fiable, mais sont beaucoup plus doux et plus faibles que les joints brasés forts.

Quand choisir le brasage fort : Le cas de la résistance

Le brasage fort est le choix par défaut lorsque l'intégrité mécanique du joint est la principale préoccupation. Ses applications sont centrées sur la performance structurelle et la durabilité sous contrainte.

Résistance du joint inégalée

Un joint brasé fort correctement exécuté est exceptionnellement solide. Dans de nombreux cas, la liaison est aussi solide, voire plus solide, que les métaux de base assemblés. Cela le rend adapté aux pièces qui subiront des vibrations, des chocs ou des pressions.

Applications à haute température et structurelles

Vous trouverez le brasage fort largement utilisé dans les industries exigeantes. Il est essentiel pour l'assemblage de tuyaux dans les systèmes de CVCA, l'assemblage de composants dans les moteurs automobiles et la fabrication d'ustensiles de cuisine durables.

Polyvalence et propreté

Le brasage fort peut assembler une grande variété de métaux dissemblables, tels que le cuivre à l'acier. Les techniques avancées comme le brasage sous vide préviennent l'oxydation, ce qui donne un joint propre, solide et très uniforme, idéal pour les géométries complexes.

Quand choisir le brasage tendre : Le cas de la sensibilité

Le brasage tendre domine dans les applications où les composants assemblés ne peuvent pas supporter des températures élevées. Son principal avantage est sa nature douce.

Protection des composants sensibles

Le cas d'utilisation le plus courant pour le brasage tendre est l'électronique. La faible chaleur d'un fer à souder est juste suffisante pour faire fondre la soudure sans détruire les transistors, résistances et micro-puces délicats sur une carte de circuit imprimé (PCB).

Simplicité et accessibilité

Pour de nombreuses tâches, le brasage tendre est plus accessible. Un fer à souder de base est peu coûteux et relativement facile à utiliser pour des connexions de fils simples ou des projets de bricolage. Le brasage fort, en revanche, nécessite généralement un chalumeau ou un four et un degré de compétence plus élevé pour gérer la chaleur.

Comprendre les compromis

Choisir le mauvais processus peut entraîner un échec immédiat. Un joint brasé tendre échouera dans une application structurelle à forte contrainte, tandis que le brasage fort détruirait instantanément un circuit électronique.

Résistance vs. sécurité des composants

C'est le compromis central. Le brasage fort vous donne une liaison puissante et permanente, mais génère suffisamment de chaleur pour déformer les métaux minces et détruire l'électronique ou les plastiques. Le brasage tendre protège ces composants mais offre une connexion mécanique beaucoup plus faible.

Coût et équipement

L'équipement de brasage fort, comme les chalumeaux à haute température et les fours spécialisés, est plus complexe et plus coûteux. Les matériaux d'apport, en particulier ceux à forte teneur en argent, sont également plus coûteux que la soudure standard.

Contrainte thermique et compétence

La chaleur intense du brasage fort peut introduire des contraintes dans les pièces à travailler, ce qui peut potentiellement provoquer une déformation si elle n'est pas appliquée correctement. Il faut une compétence significative pour chauffer le joint uniformément à la température cible sans surchauffer et endommager les métaux de base.

Faire le bon choix pour votre objectif

Sélectionnez votre processus en définissant l'exigence la plus critique de votre projet.

- Si votre objectif principal est la résistance mécanique et la durabilité : Le brasage fort est le bon choix, car le joint sera adapté aux applications structurelles et à fortes contraintes.

- Si votre objectif principal est d'assembler des composants électroniques sensibles à la chaleur : Le brasage tendre est la seule option sûre et efficace en raison de son processus à basse température.

- Si votre objectif principal est de créer un joint étanche dans une plomberie basse pression : Le brasage tendre est une solution rentable et parfaitement suffisante.

- Si votre objectif principal est d'assembler des métaux dissemblables pour une pièce structurelle : Le brasage fort offre une résistance supérieure et une polyvalence des matériaux pour cette tâche.

En comprenant cette relation fondamentale entre la température, la résistance et l'application, vous pouvez choisir en toute confiance le bon processus d'assemblage pour votre projet.

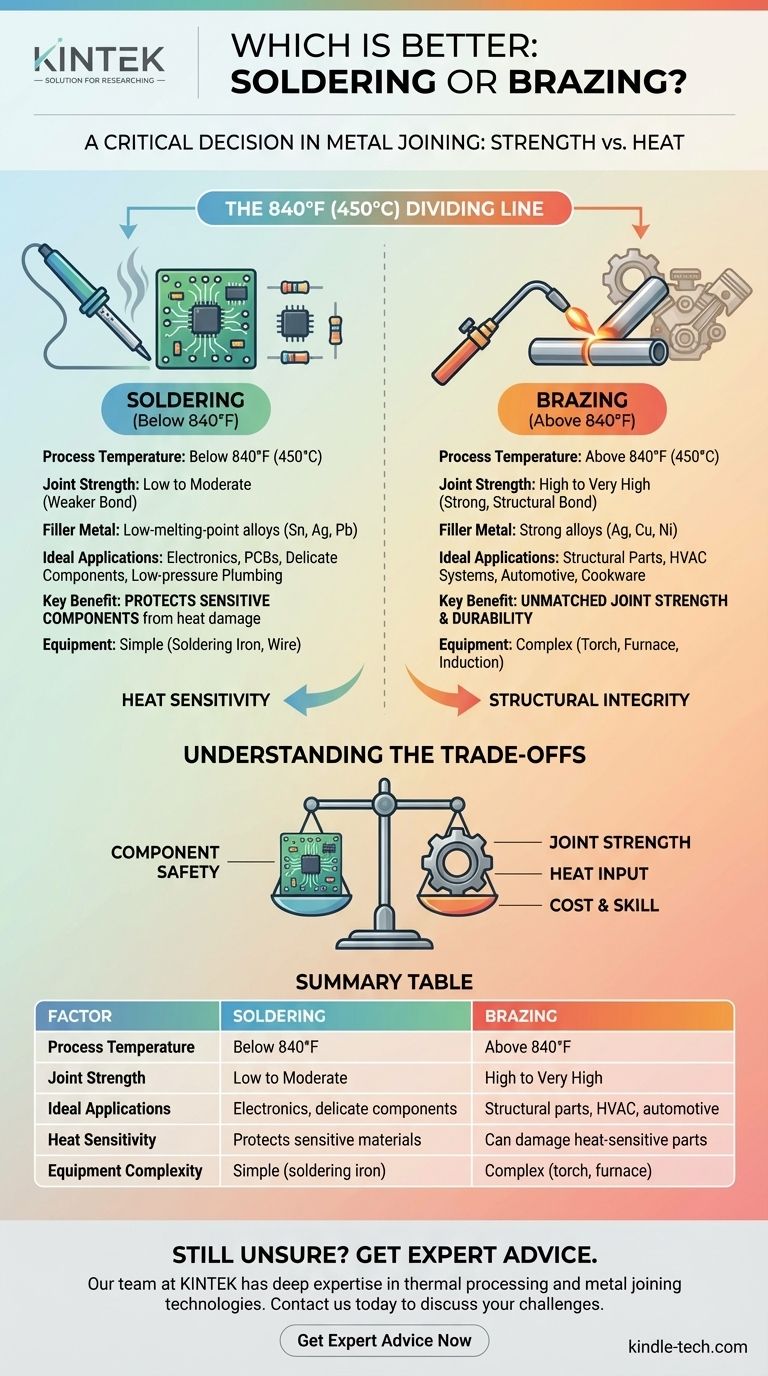

Tableau récapitulatif :

| Facteur | Brasage tendre | Brasage fort |

|---|---|---|

| Température du processus | Inférieure à 450°C (840°F) | Supérieure à 450°C (840°F) |

| Résistance du joint | Faible à modérée | Élevée à très élevée |

| Applications idéales | Électronique, composants délicats | Pièces structurelles, CVCA, automobile |

| Sensibilité à la chaleur | Protège les matériaux sensibles | Peut endommager les pièces sensibles à la chaleur |

| Complexité de l'équipement | Simple (fer à souder) | Complexe (chalumeau, four) |

Vous n'êtes toujours pas sûr du processus adapté à votre application ?

Notre équipe chez KINTEK possède une expertise approfondie dans les technologies de traitement thermique et d'assemblage des métaux. Que vous travailliez avec des composants électroniques délicats nécessitant un brasage tendre précis ou des composants structurels ayant besoin de la résistance du brasage fort, nous pouvons vous aider à sélectionner l'équipement et les consommables adaptés à vos besoins de laboratoire ou de production.

Contactez-nous dès aujourd'hui pour discuter de vos défis spécifiques en matière d'assemblage des métaux et découvrir comment les solutions de KINTEK peuvent améliorer le succès de votre projet.

Obtenez des conseils d'experts dès maintenant

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Plaques céramiques de forme spéciale en alumine-zircone sur mesure pour le traitement avancé de céramiques fines d'ingénierie

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Fil de tungstène évaporé thermiquement pour applications à haute température

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté et sans flux

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement

- Quels sont les différents types de soudobrasage ? Un guide pour choisir la bonne source de chaleur

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes