Oui, le brasage est une méthode exceptionnellement efficace pour joindre des métaux dissemblables. C'est souvent la technique préférée car les températures de processus plus basses ne font pas fondre les métaux de base, ce qui évite de nombreux problèmes métallurgiques difficiles, tels que la formation de composés intermétalliques fragiles, qui peuvent survenir lors du soudage de différents matériaux.

Le brasage réussit à joindre des métaux dissemblables en utilisant un métal d'apport avec un point de fusion plus bas, mais le succès n'est pas automatique. Les principaux défis résident dans la gestion des différents taux de dilatation thermique entre les métaux de base et la sélection d'un alliage d'apport chimiquement compatible avec les deux.

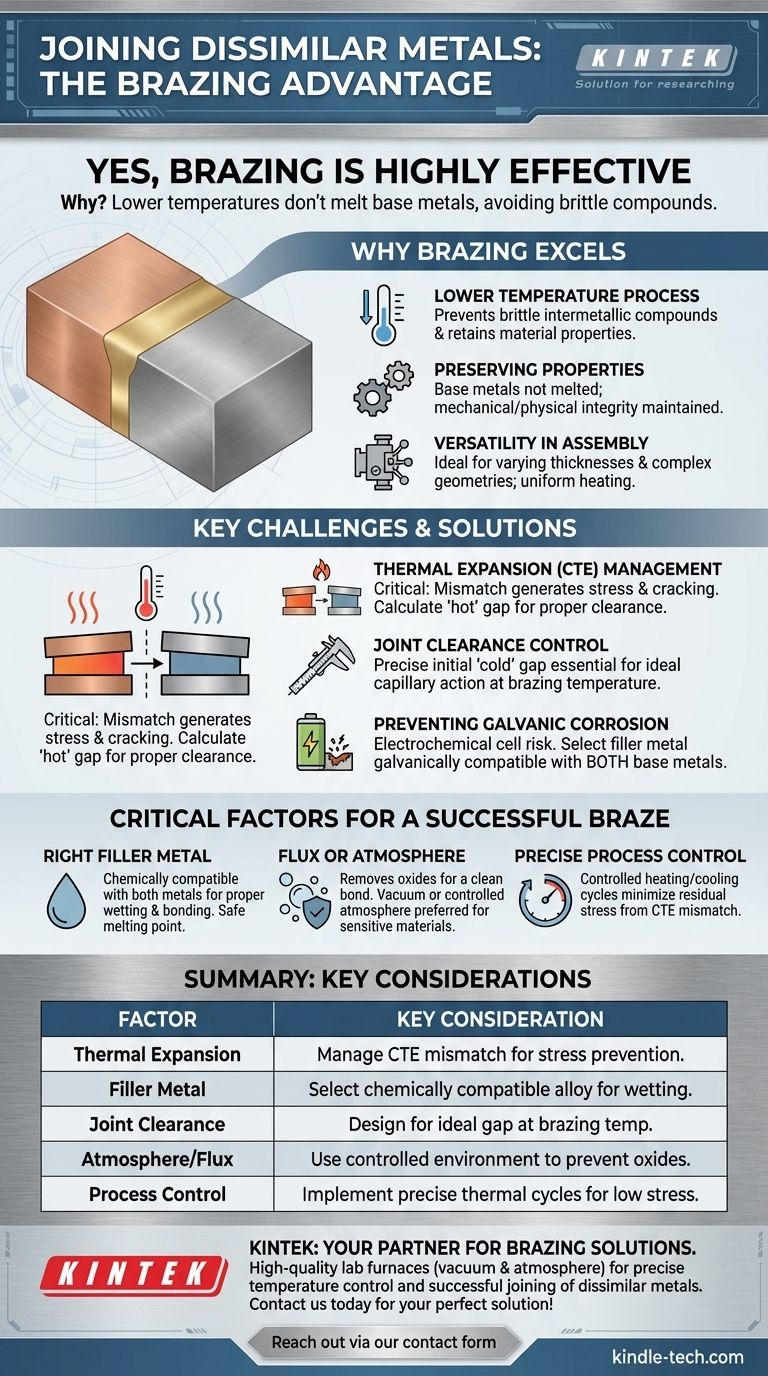

Pourquoi le brasage excelle avec les métaux dissemblables

Le brasage repose sur un principe fondamentalement différent de celui du soudage. Au lieu de faire fondre les matériaux de base pour les fusionner, le brasage utilise un métal d'apport qui est aspiré dans un joint ajusté par capillarité, créant une liaison métallurgique solide lors de la solidification.

L'avantage d'un processus à basse température

La clé du succès du brasage est sa température relativement basse. Le processus est toujours effectué en dessous du solidus (point de fusion) des métaux de base à joindre.

Cela empêche la création de composés intermétalliques fragiles qui se forment souvent lorsque des métaux dissemblables sont fondus et mélangés, ce qui est un point de défaillance courant dans le soudage de métaux dissemblables.

Préservation des propriétés des matériaux

Étant donné que les métaux de base ne sont pas fondus, leurs propriétés mécaniques et physiques d'origine restent largement inchangées. Ceci est essentiel lors de l'assemblage d'un alliage traité thermiquement à un métal mou et ductile, par exemple.

Polyvalence d'assemblage

Les méthodes de brasage, en particulier le brasage au four, sont bien adaptées pour joindre des pièces d'épaisseurs variées ou des géométries complexes et complexes. Le chauffage lent et uniforme de l'ensemble aide à minimiser la distorsion thermique et les contraintes.

Défis et considérations clés

Bien que le brasage soit très efficace, l'assemblage de métaux dissemblables nécessite une ingénierie minutieuse pour gérer les différences inhérentes entre les matériaux. Ignorer ces facteurs est une cause fréquente de défaillance des joints.

Le problème de la dilatation thermique

C'est le facteur le plus critique à gérer. Différents matériaux se dilatent et se contractent à des vitesses différentes lorsqu'ils sont chauffés et refroidis. C'est ce qu'on appelle le coefficient de dilatation thermique (CTE).

Un déséquilibre significatif du CTE peut entraîner deux problèmes principaux. Il peut générer des contraintes internes élevées dans le joint pendant le refroidissement, ce qui peut entraîner des fissures. Il peut également faire en sorte que le jeu de joint soigneusement préparé se rétrécisse trop ou devienne trop grand à la température de brasage réelle, empêchant une action capillaire appropriée.

Gestion du jeu de joint

Le succès d'un brasage dépend d'un espace précis entre les pièces à la température de brasage. Vous devez calculer le jeu initial "à froid" afin que, lorsque les deux métaux différents se dilatent, vous obteniez le jeu "à chaud" idéal pour que le métal d'apport s'y écoule.

Prévention de la corrosion galvanique

L'assemblage de deux métaux différents crée une cellule électrochimique naturelle. En présence d'un électrolyte (comme l'humidité), le métal le plus actif (moins noble) peut se corroder préférentiellement.

Le choix du métal d'apport de brasage est crucial ici. Un apport inapproprié peut accélérer cette corrosion galvanique au niveau du joint, entraînant une défaillance prématurée en service.

Facteurs critiques pour un brasage réussi

Le succès dépend du contrôle de quelques variables clés. Une approche systématique assure un joint solide, fiable et durable.

Sélection du bon métal d'apport

Le métal d'apport doit être chimiquement compatible avec les deux métaux de base. Cela garantit qu'il "mouillera" et s'écoulera correctement sur les deux surfaces pour créer une liaison métallurgique solide. Il doit également avoir un point de fusion sûr pour les deux matériaux.

Le rôle du flux ou de l'atmosphère

Tous les métaux ont une couche d'oxydes en surface qui doit être éliminée pour que le métal d'apport puisse se lier. Ceci est accompli soit avec un flux chimique, soit en utilisant une atmosphère contrôlée.

Des procédés comme le brasage sous vide ou le brasage au four à hydrogène utilisent un environnement contrôlé pour empêcher la formation d'oxydes en premier lieu, ce qui est idéal pour les matériaux sensibles.

Contrôle précis du processus

Le contrôle des vitesses de chauffage et de refroidissement est vital, en particulier pour gérer les contraintes dues à un déséquilibre de dilatation thermique. Un chauffage lent et uniforme et un refroidissement contrôlé aident à minimiser les contraintes résiduelles qui pourraient autrement compromettre l'intégrité du joint.

Faire le bon choix pour votre application

Votre objectif spécifique déterminera les facteurs que vous devez prioriser dans votre conception et votre contrôle de processus.

- Si votre objectif principal est l'intégrité structurelle : Priorisez la gestion de la dilatation thermique en concevant le joint et en contrôlant le cycle de chauffage/refroidissement pour minimiser les contraintes résiduelles.

- Si votre objectif principal est la résistance à la corrosion à long terme : Sélectionnez soigneusement un métal d'apport galvaniquement compatible avec les deux métaux de base pour éviter une défaillance prématurée.

- Si votre objectif principal est l'assemblage de montages complexes : Envisagez le brasage au four ou sous vide, car ces méthodes offrent un chauffage uniforme qui aide à s'adapter aux différentes épaisseurs et géométries de matériaux.

En comprenant et en contrôlant ces variables clés, vous pouvez produire de manière fiable des joints solides et durables entre une large gamme de métaux dissemblables.

Tableau récapitulatif :

| Facteur | Considération clé pour le succès |

|---|---|

| Dilatation thermique | Gérer le déséquilibre du coefficient de dilatation thermique (CTE) pour prévenir les contraintes et les fissures. |

| Métal d'apport | Sélectionner un alliage chimiquement compatible avec les deux métaux de base pour assurer un mouillage et une liaison appropriés. |

| Jeu de joint | Concevoir l'espace du joint pour tenir compte des différents taux de dilatation à la température de brasage. |

| Atmosphère/Flux | Utiliser une atmosphère contrôlée (par exemple, vide) ou un flux pour prévenir la formation d'oxydes pour une liaison propre. |

| Contrôle du processus | Mettre en œuvre des cycles de chauffage et de refroidissement précis pour minimiser les contraintes résiduelles dues au déséquilibre du CTE. |

Besoin d'assembler des métaux dissemblables dans votre laboratoire ou votre processus de production ? L'équipement adéquat est essentiel pour obtenir le contrôle précis de la température et l'atmosphère requis pour un brasage réussi. KINTEK est spécialisé dans les fours de laboratoire de haute qualité, y compris les systèmes de brasage sous vide et sous atmosphère, conçus pour gérer les complexités de l'assemblage de différents matériaux. Notre expertise vous assure d'obtenir les performances fiables nécessaires pour des joints solides et durables. Contactez-nous dès aujourd'hui pour trouver la solution de brasage parfaite pour votre application. Contactez-nous via notre formulaire de contact pour parler à un expert !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté

- Qu'est-ce qu'un processus de réparation par brasage ? Une solution à basse température pour un assemblage métallique solide et sans soudure

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques