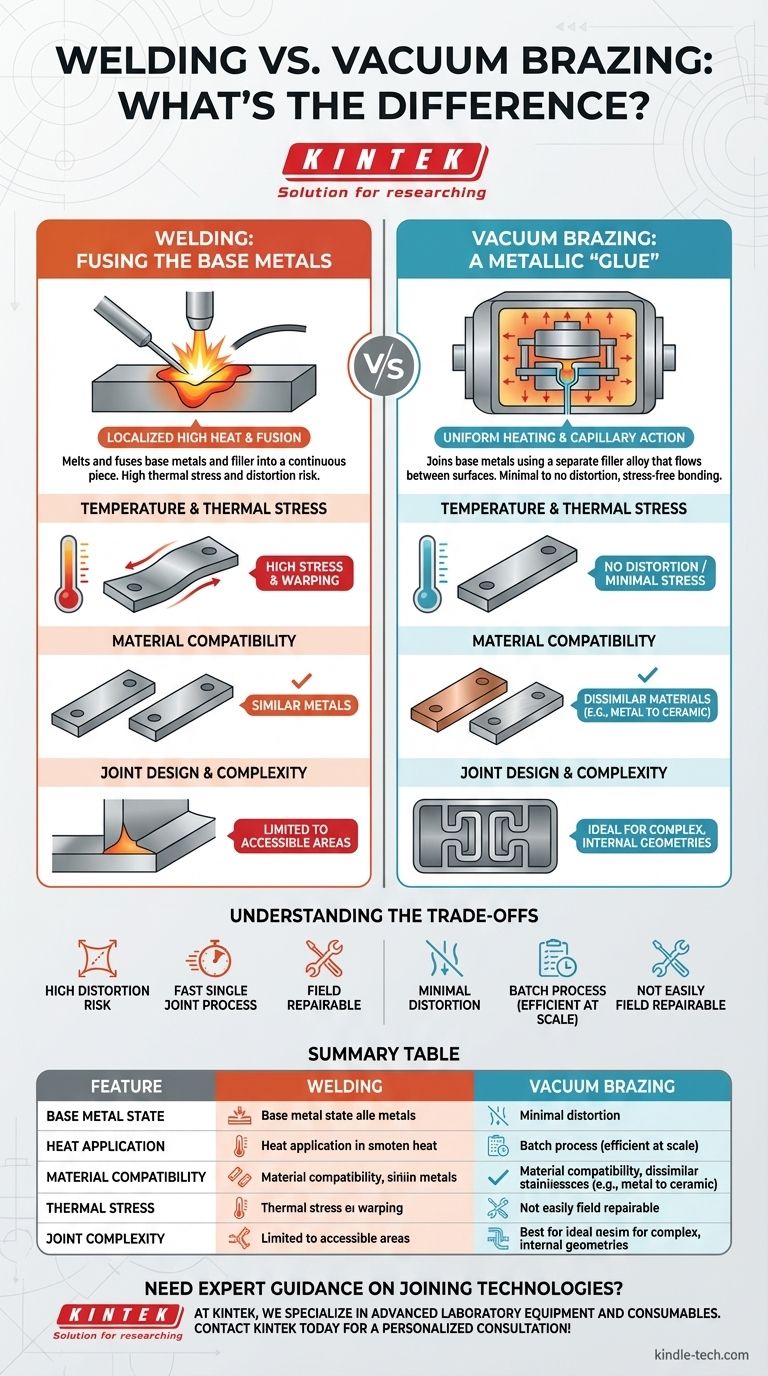

À la base, la différence entre le soudage et le brasage sous vide réside dans la manière dont ils assemblent les matériaux. Le soudage fait fondre et fusionne les métaux de base, créant une seule pièce continue. En revanche, le brasage sous vide assemble les métaux à l'aide d'un alliage d'apport séparé qui fond à une température plus basse, s'écoulant entre les surfaces étroitement ajustées sans faire fondre les matériaux de base, le tout dans un environnement de vide poussé.

Bien que les deux créent des liaisons métalliques solides, le choix fondamental se fait entre la fusion localisée du soudage pour une résistance brute et la liaison uniforme et sans contrainte du brasage sous vide pour les assemblages complexes et sensibles.

Le mécanisme central : Fusion vs. Action capillaire

Pour comprendre les implications pratiques, vous devez d'abord saisir la physique derrière chaque processus. Ce sont des méthodes fondamentalement différentes pour obtenir une liaison métallurgique.

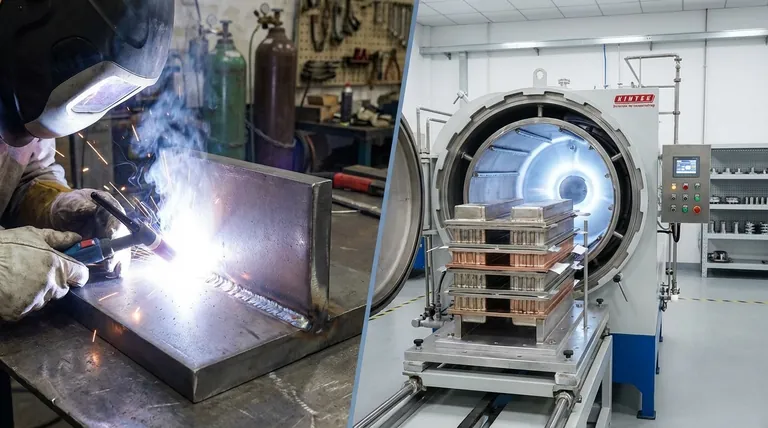

Soudage : Fusion des métaux de base

Le soudage introduit une énergie intense et localisée (comme un arc électrique ou un laser) en un point spécifique.

Cette chaleur extrême fait fondre les bords des matériaux parents, souvent avec une baguette d'apport de composition similaire. Ces bains de fusion se mélangent ensuite et se solidifient, formant un joint qui fait partie intégrante du métal de base.

Brasage : Une "colle" métallique

Le brasage fonctionne davantage comme un processus de soudure à haute résistance. Les pièces à assembler sont conçues avec un très petit espace uniforme entre elles.

Un métal d'apport (l'alliage de brasage) avec un point de fusion plus bas est placé dans ou près du joint. L'ensemble est ensuite chauffé dans un four à une température supérieure au point de fusion de l'apport mais inférieure au point de fusion des matériaux de base.

Le métal d'apport fondu est ensuite tiré à travers tout le joint par une force appelée action capillaire, créant une liaison complète et uniforme lors du refroidissement.

Le rôle du vide

L'exécution de ce processus dans un four sous vide est ce qui rend le "brasage sous vide" si puissant. L'environnement à basse pression (généralement près d'un millionième de la pression atmosphérique) agit comme un bouclier parfait.

Il empêche la formation d'oxydes qui interféreraient autrement avec la liaison, éliminant le besoin de flux chimiques corrosifs. Le vide extrait également les impuretés et les gaz piégés du métal lui-même, ce qui donne un joint exceptionnellement propre, solide et hermétiquement scellé.

Comparaison des principales caractéristiques du processus

Le choix entre le soudage et le brasage sous vide dépend entièrement de vos objectifs de conception, des matériaux et de l'application finale.

Température et contrainte thermique

La chaleur élevée et localisée du soudage crée de forts gradients thermiques. Ce chauffage et refroidissement rapides peuvent provoquer des distorsions, des déformations et des contraintes résiduelles élevées dans la pièce finale, nécessitant souvent un traitement thermique de détente secondaire.

Le brasage sous vide chauffe l'ensemble lentement et uniformément dans le four. Cela élimine les contraintes thermiques, ce qui en fait le choix idéal pour les composants dimensionnellement critiques qui ne peuvent tolérer aucune déformation.

Compatibilité des matériaux

Le soudage est généralement utilisé pour assembler des métaux similaires (acier sur acier, aluminium sur aluminium). L'assemblage de métaux dissemblables est difficile et entraîne souvent des joints fragiles et peu fiables.

Le brasage sous vide excelle dans l'assemblage de matériaux dissemblables. Étant donné que les métaux de base ne fondent jamais, vous pouvez lier avec succès des matériaux comme le cuivre à l'acier inoxydable, ou même des métaux à des céramiques, ce qui est impossible avec le soudage conventionnel.

Conception et complexité du joint

Une soudure est limitée à un chemin en ligne de mire accessible par l'outil de soudage. Il est difficile de créer des soudures fiables sur des caractéristiques internes ou cachées.

Le brasage permet d'assembler de grandes surfaces et des géométries très complexes. Tant qu'un espace capillaire existe, le métal d'apport s'écoulera et créera une liaison, ce qui le rend parfait pour les assemblages complexes comme les échangeurs de chaleur ou les structures en nid d'abeille.

Comprendre les compromis

Aucun processus n'est universellement supérieur ; chacun a des limites claires que vous devez respecter.

Risque de déformation et de fissuration

Le soudage est intrinsèquement un processus à forte contrainte. Le risque de déformation est toujours présent, en particulier sur les pièces minces ou complexes. Cela nécessite souvent un bridage lourd ou un usinage post-processus pour corriger.

La principale limitation du brasage sous vide est que l'ensemble doit pouvoir résister à la température du four. Cela nécessite une sélection minutieuse des matériaux pour tous les composants, pas seulement ceux proches du joint.

Vitesse de processus vs. Traitement par lots

Pour un joint simple et unique, le soudage est beaucoup plus rapide. Un soudeur peut réaliser un joint en quelques minutes.

Le brasage sous vide est un processus par lots. Un seul cycle de four peut prendre plusieurs heures. Cependant, un grand four peut traiter des centaines, voire des milliers de pièces en une seule exécution, ce qui rend son temps "par pièce" extrêmement faible pour la production en grand volume.

Réparabilité et utilisation sur le terrain

Le soudage est très portable et constitue la norme pour la fabrication et la réparation sur site. Une soudure cassée sur une structure en acier peut être facilement meulée et ressoudée sur le terrain.

Un joint brasé ne peut pas être facilement réparé de la même manière. La réparation d'un assemblage brasé nécessite généralement un nouveau cycle de four, ce qui le rend inadapté aux applications sur le terrain.

Faire le bon choix pour votre application

La sélection du processus correct nécessite d'aligner ses forces avec votre exigence de projet la plus critique.

- Si votre objectif principal est une résistance localisée maximale ou une réparabilité sur le terrain : Le soudage est le choix supérieur pour sa fusion directe des métaux parents.

- Si votre objectif principal est d'assembler des matériaux complexes, dissemblables ou dimensionnellement sensibles sans distorsion : Le brasage sous vide est la solution définitive pour son chauffage uniforme et sans contrainte.

- Si votre objectif principal est de créer des centaines de joints propres et hermétiques sur des assemblages complexes : Le brasage sous vide offre une qualité et une efficacité inégalées à grande échelle.

En fin de compte, comprendre cette distinction entre la fusion localisée et la liaison holistique vous permet de sélectionner le processus de fabrication précis pour un résultat impeccable.

Tableau récapitulatif :

| Caractéristique | Soudage | Brasage sous vide |

|---|---|---|

| État du métal de base | Fondu et fusionné | Reste solide |

| Application de chaleur | Localisée, haute température | Uniforme, basse température |

| Compatibilité des matériaux | Idéal pour les métaux similaires | Excellent pour les matériaux dissemblables |

| Contrainte thermique | Risque élevé de distorsion et de déformation | Distorsion minimale à nulle |

| Complexité du joint | Limité aux zones accessibles | Idéal pour les géométries complexes et internes |

| Environnement du processus | Ambiant ou gaz de protection | Environnement de vide poussé |

| Idéal pour | Résistance localisée maximale, réparations sur le terrain | Assemblages complexes, matériaux sensibles, production en grand volume |

Besoin de conseils d'experts sur les technologies d'assemblage ?

Le choix entre le soudage et le brasage sous vide peut avoir un impact significatif sur le succès de votre projet. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables pour les applications d'assemblage de matériaux. Notre expertise vous aide à :

- Sélectionner le bon processus pour vos matériaux spécifiques et vos exigences de conception

- Optimiser la qualité des joints avec des solutions de chauffage à contrôle précis

- Améliorer l'efficacité de la production avec des équipements fiables et performants

- Résoudre les défis d'assemblage complexes pour les matériaux dissemblables et les conceptions complexes

Que vous travailliez avec des échangeurs de chaleur, des composants aérospatiaux ou des instruments de précision, KINTEK a les solutions et le support dont vous avez besoin. Laissez nos spécialistes vous aider à obtenir des résultats impeccables.

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée sur vos besoins en technologie d'assemblage !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Le traitement thermique modifie-t-il la densité ? Oui, et voici pourquoi c'est important pour la précision

- Qu'est-ce qu'un four de traitement thermique sous vide ? Le guide ultime du traitement sous atmosphère contrôlée

- Quelle est la fonction principale d'un four de gazéification sous vide ? Purification de précision des métaux non ferreux

- Quel transfert de chaleur se produit dans le vide ? Maîtriser le rayonnement thermique pour vos applications

- Quelle est la fonction d'un four de calcination dans la modification des zéolites ? Amélioration de l'adsorption d'ammonium pour la recherche en laboratoire

- Pourquoi est-il difficile de braser l'acier inoxydable ? Surmonter la barrière d'oxyde de chrome pour des joints solides

- Quel type d'énergie la pyrolyse génère-t-elle ? Transformer les déchets en carburants précieux

- Pourquoi un four à haute température est-il requis pour la synthèse de Li7P2S8I ? Atteindre une conductivité ionique de pointe