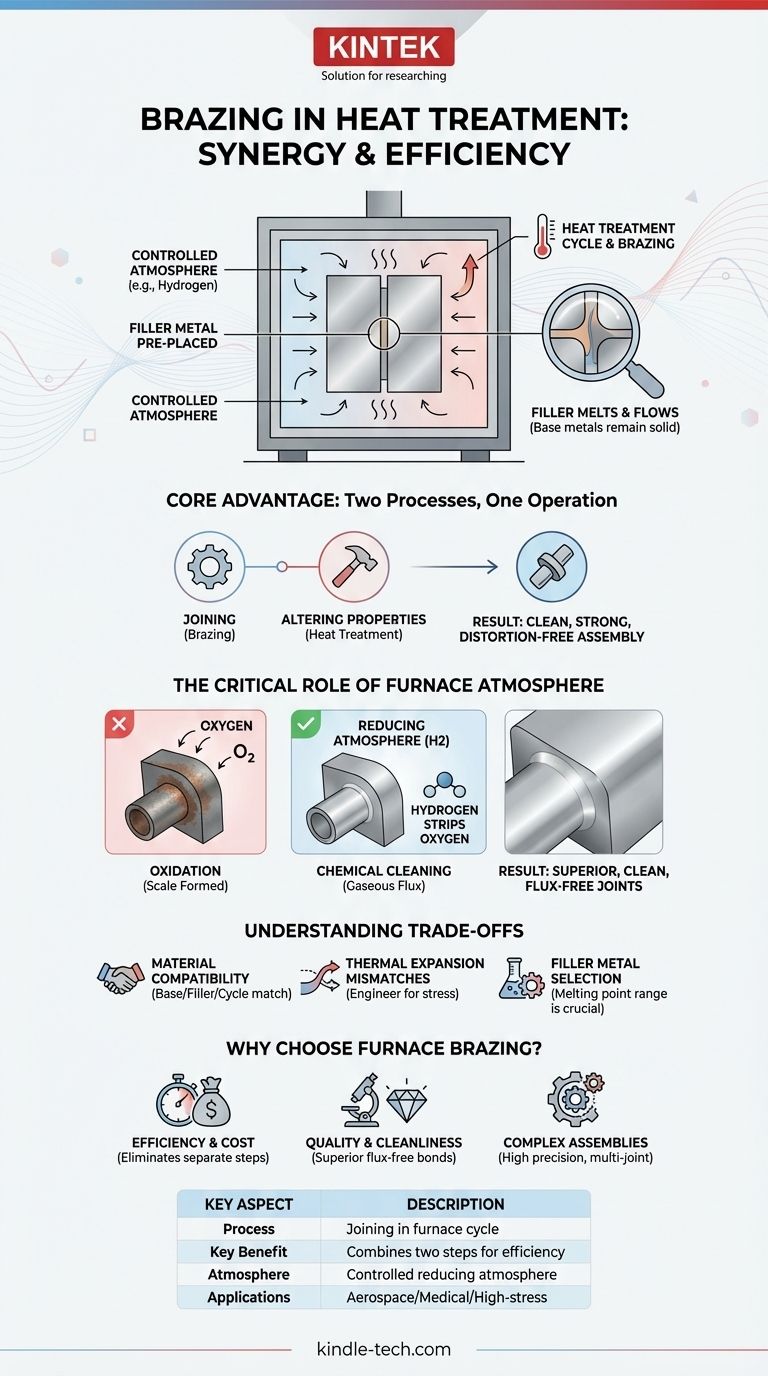

Dans le contexte du traitement thermique, le brasage est un processus d'assemblage spécialisé où des composants métalliques sont liés ensemble à l'intérieur d'un four à atmosphère contrôlée. La chaleur requise pour le cycle de traitement fait simultanément fondre un métal d'apport, qui s'écoule entre les pièces et se solidifie pour créer un joint solide. Cette méthode combine efficacement deux étapes de fabrication en une seule opération très efficace.

L'avantage principal du brasage dans le traitement thermique est l'efficacité et la qualité. En utilisant la chaleur et l'atmosphère protectrice du four, vous pouvez assembler des composants tout en modifiant simultanément leurs propriétés matérielles, ce qui donne un assemblage final propre, solide et sans distorsion.

La synergie du brasage et du traitement thermique

La combinaison de ces processus est un choix d'ingénierie délibéré conçu pour optimiser la fabrication. Elle tire parti des conditions inhérentes à un cycle de traitement thermique pour produire des joints supérieurs.

Qu'est-ce que le brasage ?

Le brasage est une technique d'assemblage de métaux qui utilise un métal d'apport ayant un point de fusion inférieur à celui des métaux de base à assembler. Le métal d'apport est chauffé au-dessus de son point de fusion (spécifiquement, au-dessus de 450°C ou 842°F), s'écoule dans l'espace entre les pièces par action capillaire, puis refroidit pour former la liaison.

Il est crucial de noter que les métaux de base eux-mêmes ne fondent jamais. C'est la distinction clé entre le brasage et le soudage.

Qu'est-ce que le traitement thermique ?

Le traitement thermique est un vaste groupe de processus impliquant le chauffage et le refroidissement contrôlés des métaux pour modifier leurs propriétés physiques et mécaniques. Cela peut être fait pour rendre un matériau plus dur, plus mou ou plus résistant à l'usure.

Combinaison des processus

Le brasage au four intègre ces deux opérations. Un assemblage de pièces, avec le métal d'apport pré-positionné aux joints, est chargé dans un four de traitement thermique. Pendant que le four exécute un profil de chauffage et de refroidissement spécifique pour traiter le matériau (par exemple, pour le durcissement), il fournit également l'énergie thermique nécessaire pour faire fondre le métal d'apport de brasage.

Le rôle critique de l'atmosphère du four

L'environnement à l'intérieur du four n'est pas seulement accessoire ; il est essentiel au succès du processus. Le brasage sans atmosphère contrôlée à haute température échouerait.

Prévention de l'oxydation

Lorsque les métaux sont chauffés en présence d'oxygène, ils forment des oxydes, ou calamine, à leur surface. Cette couche d'oxyde agit comme une barrière, empêchant le métal d'apport fondu de mouiller le matériau de base et de former une liaison métallurgique appropriée.

La fonction d'une atmosphère réductrice

Les fours de traitement thermique pour le brasage sont généralement remplis d'une atmosphère contrôlée, exempte d'oxygène, contenant souvent des gaz comme l'hydrogène. En tant que puissant agent réducteur, l'hydrogène élimine activement l'oxygène des surfaces métalliques en réagissant avec les oxydes existants.

Cette action de nettoyage chimique fonctionne essentiellement comme un "flux gazeux", préparant les surfaces à être parfaitement propres au moment exact où le métal d'apport fond.

Le résultat : des assemblages propres et solides

Comme aucun flux n'est utilisé et que l'oxydation est évitée, l'assemblage résultant est exceptionnellement propre et exempt de résidus. La liaison est solide, continue et adaptée aux applications à fortes contraintes et de haute pureté, comme dans les industries aérospatiale ou médicale.

Comprendre les compromis et les considérations

Bien que puissant, ce processus combiné nécessite une planification minutieuse et n'est pas universellement applicable.

Compatibilité des matériaux

Les métaux de base, le métal d'apport et le cycle de traitement thermique requis doivent tous être compatibles. Par exemple, la température requise pour obtenir la dureté souhaitée dans le métal de base doit correspondre à la plage de fusion du métal d'apport.

Déséquilibres de dilatation thermique

Lors de l'assemblage de matériaux différents, leurs taux de dilatation thermique différents peuvent induire des contraintes dans le joint lorsque l'assemblage refroidit. Cela doit être soigneusement étudié pour éviter la distorsion ou la défaillance du joint.

La sélection du métal d'apport est cruciale

Le choix du bon métal d'apport est primordial. Son point de fusion doit être suffisamment bas pour ne pas endommager les matériaux de base, mais suffisamment élevé pour se produire au bon moment dans le cycle de traitement thermique.

Le brasage au four est-il adapté à votre application ?

Le choix de ce processus dépend entièrement des objectifs de votre projet.

- Si votre objectif principal est l'efficacité et la réduction des coûts : La combinaison des processus en une seule passe au four élimine les opérations d'assemblage séparées, ce qui permet d'économiser un temps, une main-d'œuvre et une manutention considérables.

- Si votre objectif principal est la qualité et la propreté du joint : L'atmosphère contrôlée et réductrice du four crée des joints supérieurs, sans flux, souvent impossibles à obtenir autrement.

- Si votre objectif principal est des assemblages complexes ou multi-joints : Le brasage au four vous permet d'assembler simultanément plusieurs joints complexes, ou internes, avec une grande précision et répétabilité.

En intégrant le brasage dans le cycle de traitement thermique, vous transformez deux étapes de fabrication distinctes en un processus unique, hautement contrôlé et à valeur ajoutée.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Assemblage de métaux à l'aide d'un métal d'apport dans un cycle de four de traitement thermique. |

| Avantage clé | Combine deux étapes de fabrication en une seule pour une efficacité et une qualité de joint supérieures. |

| Atmosphère | Atmosphère réductrice contrôlée (par exemple, hydrogène) prévient l'oxydation et nettoie les surfaces. |

| Applications | Idéal pour l'aérospatiale, le médical et les assemblages à fortes contraintes nécessitant précision et propreté. |

Prêt à améliorer votre processus de fabrication avec le brasage et le traitement thermique intégrés ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions pour un traitement thermique précis. Notre expertise vous assure d'obtenir des joints solides et propres tout en optimisant l'efficacité. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir vos besoins en laboratoire et offrir des performances fiables pour vos applications critiques. Contactez-nous dès maintenant !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement

- Quels sont les différents types de soudobrasage ? Un guide pour choisir la bonne source de chaleur