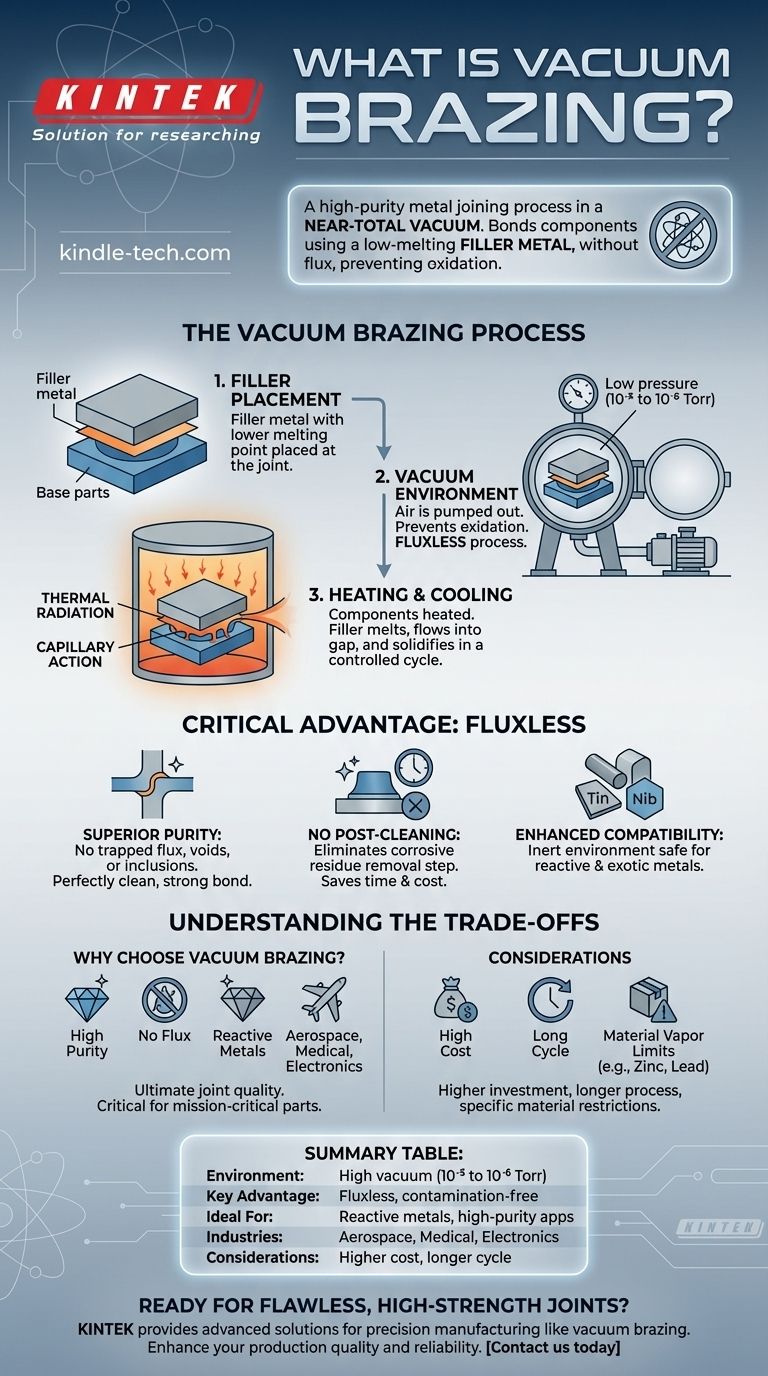

En substance, le brasage sous vide est un processus d'assemblage de métaux de haute pureté où deux ou plusieurs composants sont liés ensemble à l'aide d'un métal d'apport dans un vide quasi total. La clé est que le métal d'apport a un point de fusion inférieur à celui des matériaux de base, ce qui lui permet de fondre et de s'écouler dans le joint sans faire fondre les composants eux-mêmes. L'environnement sous vide est l'élément critique qui empêche l'oxydation et élimine le besoin de flux chimiques.

En éliminant l'atmosphère, le brasage sous vide crée des joints exceptionnellement propres, solides et sans flux. Cela en fait la méthode préférée pour les applications haute performance dans des industries comme l'aérospatiale, le médical et l'électronique, où l'intégrité et la pureté des joints sont non négociables.

Comment fonctionne fondamentalement le brasage sous vide

Le processus est plus qu'un simple chauffage de pièces sous vide ; c'est une opération métallurgique précisément contrôlée qui repose sur les propriétés uniques d'un environnement sous vide.

Le rôle du métal d'apport

Le processus commence par un métal d'apport, souvent sous forme de feuille, de pâte ou de fil, placé au niveau du joint des composants en métal de base.

Ce métal d'apport a un point de fusion soigneusement sélectionné qui est inférieur à celui des métaux de base. Lorsqu'il est chauffé, seul le métal d'apport devient liquide.

Par action capillaire, le métal d'apport fondu est aspiré dans l'espace étroit entre les pièces, assurant une couverture complète et uniforme de l'interface du joint.

La puissance du vide

L'ensemble est placé à l'intérieur d'un four sous vide, où l'air est pompé jusqu'à une très basse pression, généralement de l'ordre de 10⁻⁵ à 10⁻⁶ Torr.

Cet environnement sous vide est intrinsèquement actif. Il empêche la formation d'oxydes sur les surfaces métalliques qui interféreraient autrement avec la liaison. Dans de nombreux cas, il peut même éliminer les oxydes légers existants.

De manière cruciale, cela rend le processus sans flux. Le brasage traditionnel nécessite un flux chimique pour nettoyer les surfaces, mais le vide accomplit cette tâche proprement et sans laisser de résidus.

Le cycle de chauffage et de refroidissement

À l'intérieur du vide, le chauffage ne peut pas se produire par convection. Au lieu de cela, les composants sont chauffés par rayonnement thermique.

Une fois que le four atteint la température cible, le métal d'apport fond, s'écoule et diffuse dans les métaux de base, formant une liaison métallurgique solide et permanente.

L'ensemble est ensuite refroidi de manière contrôlée dans le vide, garantissant que le joint se solidifie correctement sans contrainte thermique ni contamination.

L'avantage critique : un processus sans flux

L'élimination du flux est le bénéfice le plus important du brasage sous vide, conduisant à des améliorations significatives de la qualité et de la fiabilité.

Pureté supérieure du joint

Le flux peut rester piégé dans un joint, créant des vides ou des inclusions qui compromettent son intégrité structurelle. Un processus sans flux donne une liaison métallique parfaitement propre et solide.

Pas de nettoyage après brasage

Les pièces brasées avec du flux nécessitent un nettoyage post-processus approfondi pour éliminer les résidus corrosifs. Le brasage sous vide élimine entièrement cette étape, ce qui permet de gagner du temps et d'éviter les dommages potentiels causés par les agents de nettoyage.

Compatibilité matérielle améliorée

Le flux peut réagir négativement avec certains métaux de base, en particulier les métaux réactifs comme le titane. Un vide est un environnement inerte compatible avec une gamme beaucoup plus large de matériaux.

Comprendre les compromis

Bien que puissant, le brasage sous vide n'est pas la solution universelle. Sa nature spécialisée s'accompagne de considérations spécifiques.

Investissement initial élevé

Les fours sous vide et l'équipement de pompage associé représentent une dépense en capital importante par rapport aux équipements de brasage atmosphérique standard.

Temps de cycle plus longs

Le processus de mise sous vide de la chambre, suivi d'un cycle de chauffage et de refroidissement contrôlé, peut être plus long que d'autres méthodes de brasage.

Limitations de la pression de vapeur des matériaux

Les matériaux à haute pression de vapeur, tels que le zinc, le plomb ou le cadmium, ne conviennent généralement pas au brasage sous vide. À des températures élevées et à des pressions basses, ces éléments peuvent "dégazer" et contaminer le four et la pièce elle-même.

Faire le bon choix pour votre application

Le choix de la bonne méthode de brasage dépend entièrement des exigences techniques et des contraintes économiques de votre projet.

- Si votre objectif principal est la qualité et la pureté ultimes du joint : Le brasage sous vide est le choix inégalé, en particulier pour les composants critiques dans l'aérospatiale, les implants médicaux ou les équipements semi-conducteurs.

- Si votre objectif principal est l'assemblage de métaux réactifs ou exotiques : La nature inerte du vide est essentielle pour des matériaux comme le titane, le niobium et certains superalliages qui ne peuvent pas tolérer l'oxygène.

- Si votre objectif principal est une production à grand volume et sensible aux coûts de pièces simples : Le brasage traditionnel au flux ou sous atmosphère contrôlée offre souvent une solution plus économique pour les applications moins exigeantes.

Le choix du processus d'assemblage correct est une étape cruciale pour garantir les performances et la fiabilité de votre produit final.

Tableau récapitulatif :

| Aspect | Caractéristique clé |

|---|---|

| Environnement | Vide poussé (10⁻⁵ à 10⁻⁶ Torr) |

| Avantage clé | Processus sans flux, éliminant la contamination |

| Idéal pour | Métaux réactifs, applications de haute pureté |

| Principales industries | Aérospatiale, Médical, Électronique |

| Considérations | Coût initial plus élevé, temps de cycle plus longs |

Prêt à obtenir des joints métalliques impeccables et à haute résistance pour vos composants critiques ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables pour les processus de fabrication de précision comme le brasage sous vide. Notre expertise vous assure de disposer des bons outils pour assembler des métaux réactifs et produire des pièces sans contamination pour les applications aérospatiales, médicales et électroniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer la qualité et la fiabilité de votre production.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Comment un four de recuit à contrôle multi-étapes résout-il les problèmes structurels de l'acier EK-181 ? Optimiser la croissance des grains

- Quelles sont les trois étapes du cycle de frittage en métallurgie des poudres ? Maîtriser le processus de traitement thermique

- Quelles précautions doivent être prises lors du recuit ? Assurer l'intégrité et la performance du matériau

- Pourquoi un environnement sous vide poussé est-il nécessaire pour le frittage de composites d'aluminium ? Obtenez une liaison et une densité supérieures

- Comment fonctionne un four de traitement thermique sous vide ? Obtenez des pièces métalliques impeccables et sans oxyde

- Quelles sont les catégories de traitement thermique ? Un guide pour l'adoucissement, le durcissement et l'affinage des métaux

- Comment un four de séchage sous vide bénéficie-t-il au post-traitement du PANI ? Préserver la conductivité et l'intégrité structurelle

- Quel rôle joue un four de frittage à haute température dans la préparation de l'électrolyte YSZ ? Assurer une densification maximale