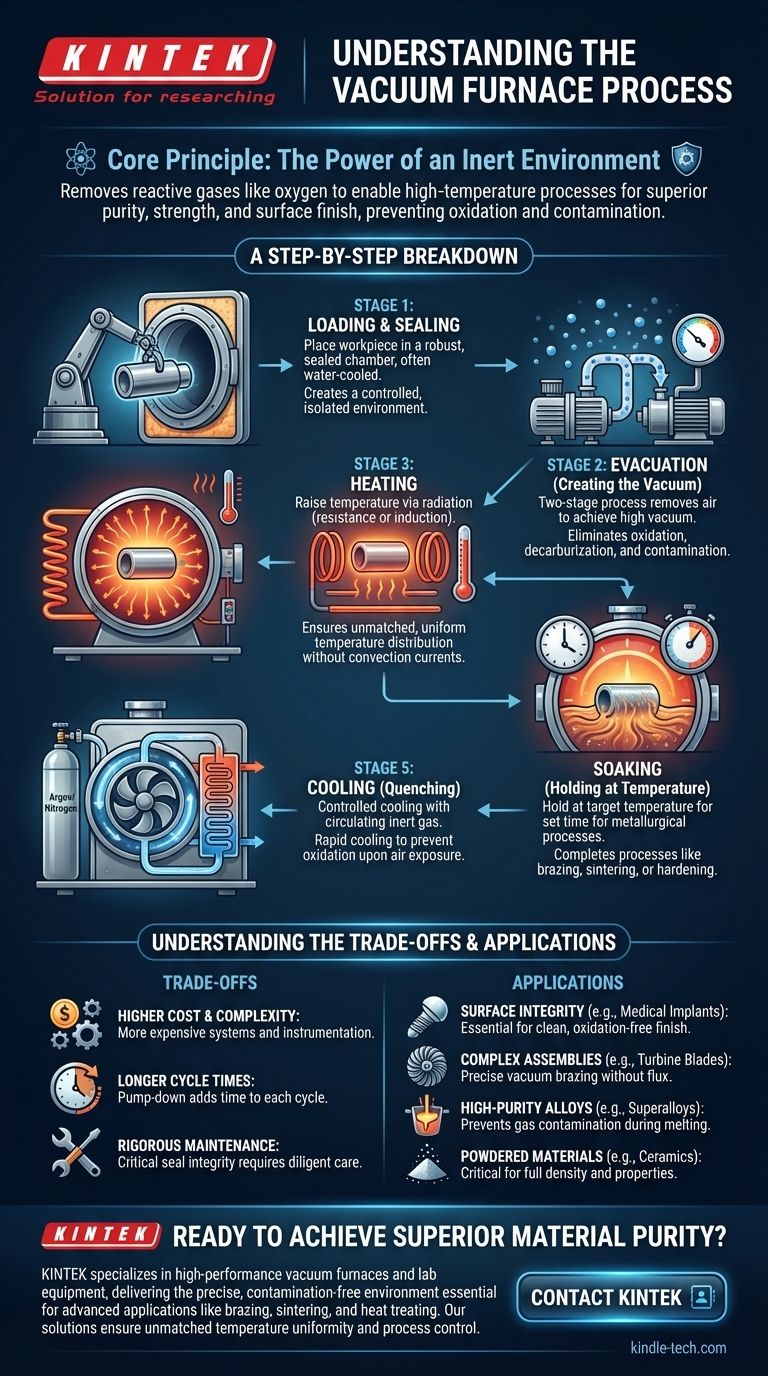

À la base, un processus de four sous vide implique le chauffage de matériaux à l'intérieur d'une chambre scellée d'où pratiquement tout l'air a été retiré. La séquence typique comprend le chargement du matériau, le pompage de l'atmosphère pour créer un vide, le chauffage du matériau à une température précise, le maintien à cette température pendant un temps défini, et enfin son refroidissement de manière contrôlée avant de l'exposer à nouveau à l'air. Cet environnement contrôlé et sans oxygène est la clé pour prévenir les réactions chimiques indésirables comme l'oxydation.

Le but fondamental d'un four sous vide n'est pas seulement de chauffer des matériaux, mais de le faire dans un environnement inerte. En éliminant les gaz réactifs comme l'oxygène, le four permet des processus à haute température qui aboutissent à une pureté, une résistance et une finition de surface supérieures des matériaux – des propriétés souvent impossibles à obtenir dans un four atmosphérique conventionnel.

Le principe fondamental : Pourquoi opérer sous vide ?

Pour comprendre le processus, vous devez d'abord comprendre le problème qu'il résout. Lorsque les matériaux sont chauffés en présence d'air, ils réagissent avec l'oxygène, l'azote et la vapeur d'eau. Un four sous vide élimine entièrement cette variable.

Élimination de l'oxydation et de la contamination

Le bénéfice le plus immédiat est la prévention de l'oxydation. Sous vide, il n'y a pas d'oxygène pour ternir, décolorer ou former une couche d'oxyde faible à la surface du matériau.

Cela prévient également d'autres formes de contamination et de réactions indésirables, telles que la décarburation (la perte de carbone de l'acier), qui peut compromettre l'intégrité structurelle du matériau.

Permettre des processus de haute pureté

Pour les matériaux avancés comme les superalliages à haute température, le titane ou les implants de qualité médicale, même des traces d'impuretés gazeuses peuvent nuire à leurs performances.

Un environnement sous vide garantit que la chimie du matériau reste pure et précisément contrôlée tout au long du cycle de chauffage et de refroidissement.

Atteindre une uniformité de température inégalée

Sous vide, la chaleur est transférée principalement par rayonnement, et non par convection. Cela permet un chauffage extrêmement uniforme, garantissant que les pièces complexes atteignent la température cible de manière homogène, ce qui minimise les contraintes internes et la distorsion.

Un aperçu étape par étape du processus

Bien que les paramètres spécifiques varient selon l'application (tels que le brasage, le frittage ou le traitement thermique), la séquence opérationnelle fondamentale reste constante.

Étape 1 : Chargement et scellement

Le matériau ou la pièce est placé à l'intérieur de la chambre du four. La chambre elle-même est un récipient robuste et scellé, souvent à double paroi pour le refroidissement par eau afin de protéger la structure et les joints de la chaleur interne intense.

Étape 2 : Évacuation (Création du vide)

Il s'agit généralement d'un processus en deux étapes pour éliminer efficacement l'air.

- Une pompe mécanique de "dégrossissage" élimine la majeure partie de l'air, abaissant considérablement la pression.

- Une pompe à diffusion ou turbomoléculaire prend ensuite le relais pour atteindre le niveau de vide poussé requis pour le processus, éliminant les molécules restantes.

Étape 3 : Chauffage

Une fois le vide cible atteint, les éléments chauffants augmentent la température. La méthode de chauffage varie selon le type de four :

- Chauffage par résistance : Des éléments en graphite ou en métal réfractaire chauffent lorsque l'électricité les traverse, rayonnant de la chaleur vers la pièce.

- Chauffage par induction : Un courant alternatif dans une bobine d'induction génère des courants de Foucault à l'intérieur du métal lui-même, le faisant chauffer de l'intérieur vers l'extérieur. C'est courant pour la fusion des métaux.

Étape 4 : Trempage (Maintien en température)

Le matériau est maintenu à la température cible pendant une durée prédéterminée. Cette période de "trempage" permet au processus métallurgique souhaité – tel que l'écoulement de l'alliage de brasage, la diffusion des atomes pour le durcissement, ou la liaison des particules pendant le frittage – de s'achever complètement.

Étape 5 : Refroidissement (Trempe)

Le refroidissement contrôlé est tout aussi critique que le chauffage. Pour refroidir rapidement le matériau sans l'exposer à l'air, le four est rempli d'un gaz inerte de haute pureté, comme l'argon ou l'azote.

Un puissant ventilateur fait circuler ce gaz à travers un échangeur de chaleur, transférant la chaleur de la pièce de manière rapide et contrôlée. Le matériau doit être refroidi à une température sûre avant que la porte ne soit ouverte pour éviter une oxydation immédiate.

Comprendre les compromis

Bien que puissants, les fours sous vide ne sont pas une solution universelle. Leurs avantages s'accompagnent de considérations spécifiques.

Coût et complexité plus élevés

Les systèmes sous vide, y compris les pompes, les joints et l'instrumentation de contrôle avancée, sont considérablement plus complexes et coûteux à acheter et à exploiter que les fours atmosphériques standard.

Temps de cycle plus longs

La nécessité de pomper la chambre jusqu'à un vide poussé ajoute un temps considérable au début de chaque cycle. Cela peut rendre le temps de processus global plus long par rapport aux méthodes conventionnelles.

Exigences de maintenance rigoureuses

Le maintien d'un joint de vide parfait est essentiel. Cela nécessite une maintenance diligente et proactive des joints de porte, des pompes, des vannes et des traversées pour éviter les fuites qui pourraient compromettre l'ensemble du processus.

Faire le bon choix pour votre objectif

Votre application spécifique dicte si les avantages d'un four sous vide justifient ses complexités.

- Si votre objectif principal est l'intégrité et la luminosité de la surface (par exemple, implants médicaux, pièces aérospatiales) : Un four sous vide est essentiel pour prévenir toute oxydation de surface et assurer une finition propre.

- Si votre objectif principal est l'assemblage de montages complexes sans flux (par exemple, aubes de turbine, électronique) : Le brasage sous vide offre une méthode d'assemblage propre, solide et précise, impossible avec d'autres techniques.

- Si votre objectif principal est la fusion d'alliages de haute pureté (par exemple, superalliages pour moteurs à réaction) : Un four à induction sous vide est la norme industrielle pour prévenir la contamination gazeuse et atteindre une composition chimique précise.

- Si votre objectif principal est le traitement de matériaux en poudre (par exemple, céramiques, carbure de tungstène) : Le frittage sous vide est essentiel pour atteindre une densité complète et des propriétés matérielles supérieures sans introduire d'impuretés.

En retirant l'atmosphère de l'équation, un four sous vide vous donne un contrôle absolu sur l'environnement de traitement thermique.

Tableau récapitulatif :

| Étape du processus | Action clé | Bénéfice principal |

|---|---|---|

| 1. Chargement et scellement | Placer la pièce dans une chambre scellée et refroidie par eau | Crée un environnement contrôlé |

| 2. Évacuation | Éliminer l'air à l'aide de pompes de dégrossissage et à vide poussé | Élimine l'oxydation et la contamination |

| 3. Chauffage | Chauffer par rayonnement (résistance/induction) | Assure une distribution uniforme de la température |

| 4. Trempage | Maintenir à la température cible pendant une durée définie | Achève les processus métallurgiques (par exemple, brasage, frittage) |

| 5. Refroidissement | Tremper avec circulation de gaz inerte (argon/azote) | Refroidissement rapide sans oxydation |

Prêt à atteindre une pureté et des performances matérielles supérieures dans votre laboratoire ?

KINTEK est spécialisé dans les fours sous vide et les équipements de laboratoire haute performance, offrant l'environnement précis et sans contamination essentiel pour les applications avancées comme le brasage, le frittage et le traitement thermique. Nos solutions garantissent une uniformité de température, une intégrité de surface et un contrôle de processus inégalés pour des industries allant de l'aérospatiale aux implants médicaux.

Contactez-nous dès aujourd'hui pour discuter de la manière dont un four sous vide KINTEK peut améliorer les capacités de votre laboratoire et répondre à vos objectifs spécifiques de traitement des matériaux.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Pourquoi un four de séchage sous vide est-il nécessaire pour les suspensions de poudre d'Al-Sn ? Protéger la pureté et accélérer l'élimination du solvant

- Comment un four de frittage à haute température facilite-t-il la création de structures à cellules ouvertes ? Maîtriser le procédé SEP

- Pouvez-vous calibrer un manomètre à vide ? Assurez des lectures de pression précises pour votre laboratoire

- Quels sont les avantages du brasage par rapport au soudobrasage ? Obtenez des joints plus solides, plus propres et reproductibles

- Que se passe-t-il si la température de frittage est trop élevée ? Évitez des dommages irréversibles à vos pièces

- Quel rôle jouent les fours à haute température dans le traitement métallurgique des minerais d'antimoine ? Maîtriser le raffinage de la stibine

- Comment fonctionne le traitement thermique sous vide ? Obtenez des propriétés matérielles supérieures dans un environnement vierge

- Pourquoi cette étape de recuit est-elle nécessaire ? Pour soulager les contraintes et prévenir la rupture fragile