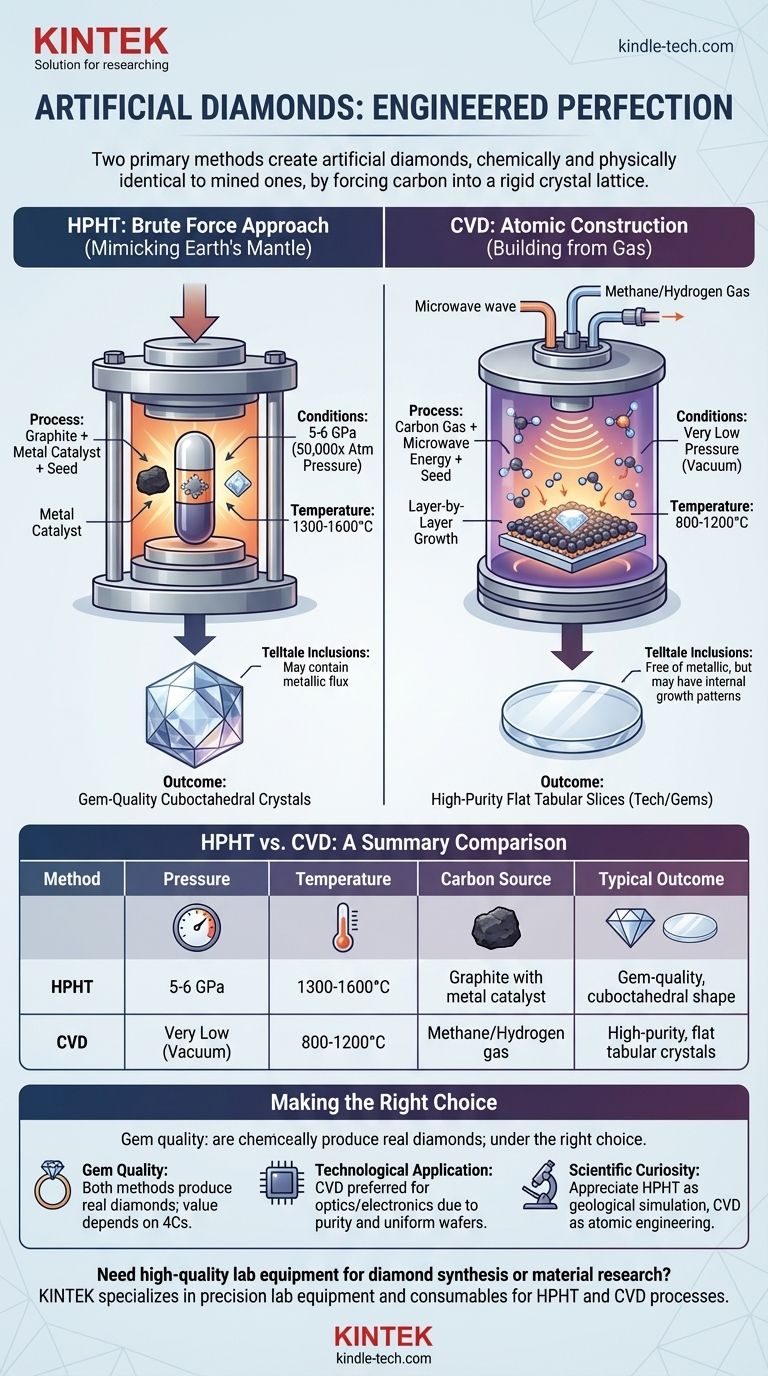

Pour créer un diamant artificiel, vous devez utiliser l'une des deux méthodes principales, chacune impliquant des conditions radicalement différentes. La première, Haute Pression/Haute Température (HPHT), reproduit la force brutale du manteau terrestre. La seconde, Dépôt Chimique en Phase Vapeur (CVD), "fait pousser" un diamant atome par atome à partir d'un gaz surchauffé. Les deux méthodes produisent un produit final chimiquement, physiquement et optiquement identique à un diamant extrait.

Le défi principal dans la création d'un diamant est de forcer les atomes de carbone à former un réseau cristallin très stable et rigide. Vous pouvez y parvenir soit par une force physique immense (HPHT), soit en ingénierie méticuleusement l'environnement atomique (CVD).

L'approche par la force brute : Haute Pression/Haute Température (HPHT)

La méthode HPHT est la technique originale de création de diamants et imite directement les conditions profondes de la Terre où se forment les diamants naturels.

Reproduire le manteau terrestre

L'objectif de la HPHT est de créer un environnement où la forme la plus stable du carbone est le diamant, et non le graphite (la forme que l'on trouve dans les crayons). Cela nécessite de simuler les conditions du manteau supérieur de la Terre.

Les ingrédients clés

Un processus commence par une source de carbone pur, comme le graphite. Ce carbone est placé dans une capsule avec un catalyseur métallique (tel que le fer, le nickel ou le cobalt) et un minuscule cristal de "germe" de diamant.

Les conditions requises

La capsule est soumise à une pression immense de 5 à 6 gigapascals (GPa), soit plus de 50 000 fois la pression atmosphérique au niveau de la mer. Simultanément, elle est chauffée à des températures comprises entre 1300 et 1600°C (2372–2912°F).

Le résultat : des cristaux de qualité gemme

Sous cette chaleur et cette pression extrêmes, le catalyseur métallique dissout la source de carbone. Les atomes de carbone migrent ensuite à travers le métal fondu et précipitent sur le germe de diamant plus froid, cristallisant en un nouveau diamant plus grand. Le processus peut prendre de plusieurs jours à plusieurs semaines.

L'approche de construction atomique : Dépôt Chimique en Phase Vapeur (CVD)

La CVD est une technique plus récente qui construit un diamant à partir de zéro, plus semblable à l'impression 3D à l'échelle atomique. Elle ne repose pas sur une haute pression.

Construire atome par atome

Au lieu de forcer une source de carbone solide à se transformer en diamant, la CVD commence par un gaz contenant du carbone. La méthode dépose des atomes de carbone un par un sur un substrat pour faire croître un cristal de diamant en couches.

Les ingrédients clés

Ce processus commence par une fine tranche d'un cristal de germe de diamant placée à l'intérieur d'une chambre à vide. La chambre est ensuite remplie d'un gaz riche en carbone, typiquement du méthane, ainsi que d'autres gaz comme l'hydrogène.

Les conditions requises

La chambre est chauffée à de hautes températures de 800 à 1200°C (1472–2192°F), mais à une très basse pression — essentiellement un vide. De l'énergie, généralement des micro-ondes, est introduite dans la chambre pour briser les molécules de gaz, libérant les atomes de carbone.

Le résultat : des tranches de haute pureté

Ces atomes de carbone libérés se déposent ensuite sur la plaque de germe de diamant, faisant croître le cristal couche par couche. Le résultat est souvent un cristal de diamant plat et tabulaire d'une très grande pureté. Ce processus est hautement contrôlé et peut produire de grands diamants adaptés à la fois aux gemmes et à la technologie avancée.

Comprendre les compromis et les différences

Bien que les deux méthodes produisent de vrais diamants, les conditions dans lesquelles ils sont fabriqués laissent des indices subtils qu'un gemmologue peut identifier.

HPHT vs. CVD : Une question de croissance

Les diamants HPHT poussent sous une forme cuboctaédrique, reflétant leurs homologues naturels. En revanche, les diamants CVD poussent en couches plates, ce qui donne une structure cristalline tabulaire avant la taille.

Inclusions révélatrices

Le processus de création peut laisser des marques d'identification microscopiques. Les diamants HPHT peuvent contenir de minuscules inclusions du flux métallique utilisé pendant leur croissance. Les diamants CVD, en revanche, sont exempts d'inclusions métalliques mais peuvent présenter des motifs de croissance internes uniques ou de petites taches de carbone sombres.

Couleur et traitement

Initialement, les diamants HPHT étaient souvent jaunâtres ou brunâtres en raison de l'azote dans l'environnement de croissance, tandis que les diamants CVD pouvaient avoir une teinte brunâtre due à d'autres facteurs. Cependant, les processus de traitement post-croissance (impliquant souvent la chaleur ou l'irradiation) peuvent éliminer de manière permanente cette coloration, rendant les gemmes finales incolores.

Faire le bon choix pour votre objectif

Comprendre les conditions de création vous aide à apprécier le produit final, que ce soit pour la joaillerie, la science ou l'industrie.

- Si votre objectif principal est la qualité gemme : Sachez que les deux méthodes produisent de vrais diamants. La qualité et la valeur finales sont déterminées par les 4C (taille, couleur, pureté et carat), et non par la méthode de croissance.

- Si votre objectif principal est l'application technologique : La CVD est souvent préférée pour l'optique et l'électronique, car elle permet la création de grandes plaquettes de diamant uniformes, de haute pureté et aux propriétés spécifiques.

- Si votre objectif principal est la curiosité scientifique : Appréciez la HPHT comme un triomphe de la simulation géologique et la CVD comme un chef-d'œuvre de l'ingénierie à l'échelle atomique.

En fin de compte, les deux méthodes démontrent que les conditions extrêmes de la nature peuvent être reproduites avec succès et même affinées grâce à l'ingéniosité humaine.

Tableau récapitulatif :

| Méthode | Pression | Température | Source de carbone | Résultat typique |

|---|---|---|---|---|

| HPHT | 5-6 GPa (50 000x atmosphérique) | 1300–1600°C | Graphite avec catalyseur métallique | Cristaux de qualité gemme, forme cuboctaédrique |

| CVD | Très basse (vide) | 800–1200°C | Gaz méthane/hydrogène | Cristaux tabulaires plats de haute pureté pour la technologie/les gemmes |

Besoin d'équipements de laboratoire de haute qualité pour la synthèse de diamants ou la recherche de matériaux ? KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables pour les processus avancés comme la HPHT et la CVD. Que vous cultiviez des diamants pour des applications gemmologiques, scientifiques ou industrielles, nos solutions garantissent des performances fiables et des normes rigoureuses. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins uniques de votre laboratoire !

Guide Visuel

Produits associés

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Dômes en diamant CVD pour applications industrielles et scientifiques

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire à boîte sous vide

- Presse de laboratoire hydraulique électrique à pastilles divisée

Les gens demandent aussi

- Comment réaliser le dépôt physique en phase vapeur ? Un guide des techniques et processus de revêtement PVD

- Quelle est la signification complète de graphène CVD ? Déverrouiller une production évolutive et de haute qualité

- Qu'est-ce que le dépôt chimique en phase vapeur en termes simples ? Un guide simple pour « peindre » avec du gaz

- Quelle est la fonction des rubans chauffants dans le CVD ? Assurer la stabilité en phase vapeur et prévenir le blocage des lignes

- Quel est le principal défi de la production de graphène à grande échelle ? Surmonter le compromis qualité/coût

- Quel est le principe du processus de pulvérisation cathodique ? Un guide du dépôt de couches minces

- Pour quels types de matériaux le pulvérisation RF est-elle utilisée ? Maîtrisez le dépôt de couches minces de diélectriques et au-delà

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant