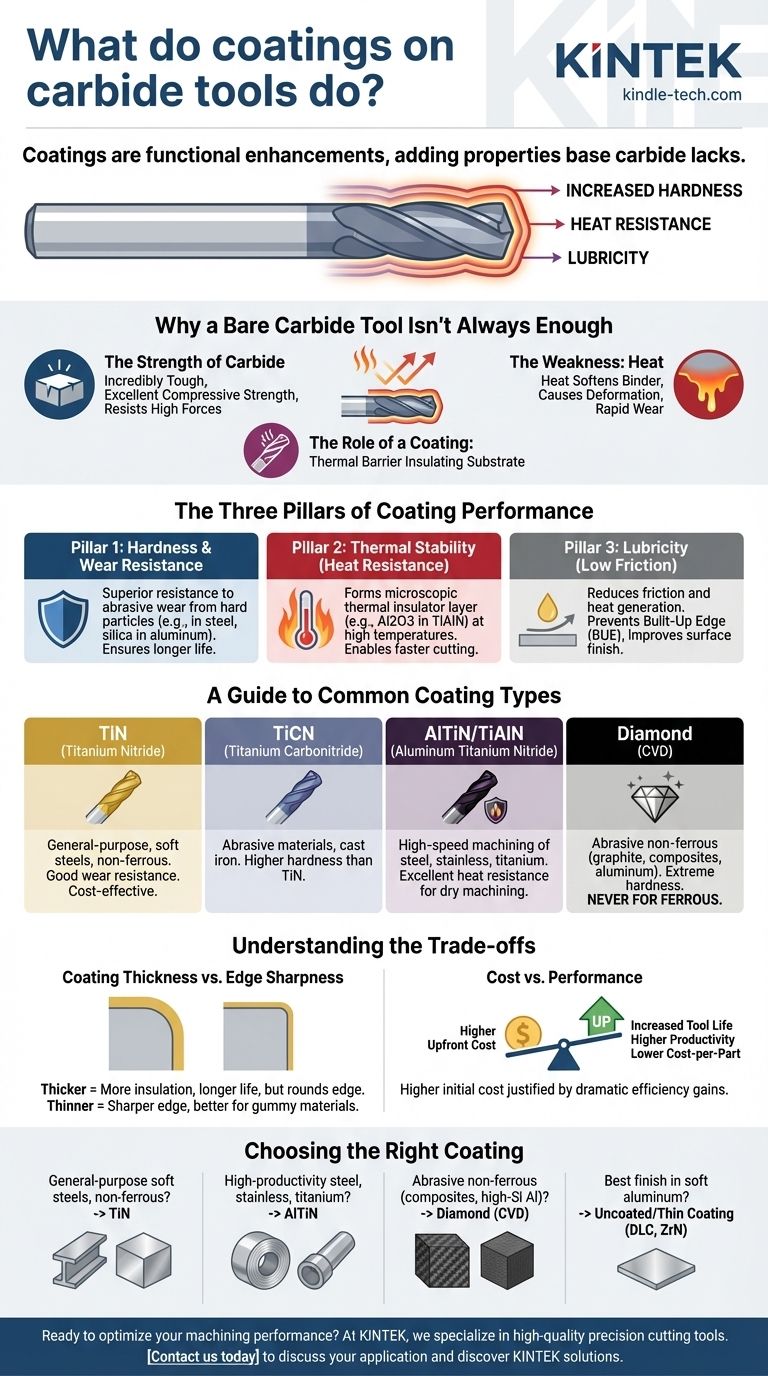

En bref, les revêtements ajoutent des propriétés essentielles que le matériau de base en carbure ne possède pas. Ils agissent comme une amélioration fonctionnelle, offrant une dureté, une résistance à la chaleur et une lubrification accrues. Cela permet à l'outil de couper plus rapidement, de durer beaucoup plus longtemps et de produire des pièces mieux finies en surmontant les limitations du substrat en carbure lui-même.

L'objectif principal d'un revêtement n'est pas seulement de protéger l'outil, mais de modifier fondamentalement ses caractéristiques de performance. C'est une barrière thermique et chimique qui permet à un corps en carbure résistant de réussir dans la chaleur et le frottement extrêmes de l'usinage moderne à grande vitesse.

Pourquoi un outil en carbure nu n'est pas toujours suffisant

Pour comprendre les revêtements, nous devons d'abord apprécier le matériau qu'ils recouvrent. Le carbure de tungstène est un matériau d'outil exceptionnel, mais il a ses limites.

La force du carbure

Le carbure cémenté est incroyablement résistant et possède une excellente résistance à la compression. Cela signifie qu'il peut supporter les forces et les vibrations élevées de la coupe du métal sans s'écailler ou se fracturer facilement.

La faiblesse : la chaleur

L'ennemi principal du carbure est la chaleur. Aux vitesses élevées requises pour un usinage productif, le frottement entre l'outil et la pièce génère des températures immenses. Cette chaleur ramollit le liant cobalt dans le carbure, ce qui provoque la déformation et l'usure rapide de l'arête de coupe.

Le rôle d'un revêtement

Un revêtement agit comme une barrière thermique, isolant le substrat de carbure de la chaleur intense de la zone de coupe. Cela permet à l'outil de maintenir sa dureté à des températures beaucoup plus élevées, ce qui permet des vitesses de coupe et des avances plus rapides, ce qui se traduit directement par une productivité accrue.

Les trois piliers de la performance des revêtements

Les revêtements sont conçus pour offrir trois avantages principaux. La priorité de chaque avantage dépend du revêtement spécifique et de son application prévue.

Pilier 1 : Dureté et résistance à l'usure

Les revêtements sont généralement beaucoup plus durs que le substrat de carbure. Cette dureté extrême offre une résistance supérieure à l'usure abrasive, qui se produit lors de la coupe de matériaux contenant des particules dures, tels que le carbone dans l'acier ou la silice dans les alliages d'aluminium.

Pilier 2 : Stabilité thermique (résistance à la chaleur)

C'est sans doute la fonction la plus importante. Les revêtements modernes, comme le nitrure de titane-aluminium (TiAlN), sont conçus non seulement pour résister à la chaleur, mais aussi pour l'utiliser. À hautes températures, ils forment une couche microscopique d'oxyde d'aluminium (similaire aux céramiques) qui est un isolant thermique exceptionnel, protégeant le carbure en dessous.

Pilier 3 : Lubrification (faible frottement)

Un revêtement offre une surface plus lisse et plus lubrifiante que le carbure nu. Cela réduit le frottement entre l'outil et le copeau de la pièce. Moins de frottement signifie moins de chaleur générée, et cela aide à prévenir l'« arête rapportée » (BUE), où le matériau de la pièce se soude à l'outil, ruinant l'état de surface et entraînant la défaillance de l'outil.

Un guide des types de revêtements courants

Bien qu'il existe des centaines de revêtements spécialisés, quelques-uns dominent l'industrie. Le choix du bon revêtement dépend entièrement du matériau que vous coupez.

TiN (Nitrure de Titane)

C'est le revêtement classique de couleur or. Bien qu'il soit plus ancien, il reste un bon choix polyvalent, en particulier pour le perçage et le fraisage de matériaux non ferreux et d'aciers de base. Sa couleur vive permet également de voir très facilement quand l'arête de coupe est usée.

TiCN (Carbonitrure de Titane)

Ce revêtement gris-bleuâtre ou violet est plus dur et plus résistant à l'usure que le TiN. C'est un excellent choix pour les matériaux abrasifs et la fonte, ou lorsqu'une plus grande résistance à l'usure est nécessaire à des vitesses modérées. Il est moins stable thermiquement que les revêtements à base d'aluminium.

AlTiN / TiAlN (Nitrure d'Aluminium Titane)

Ces revêtements violet foncé ou noirs sont les bêtes de somme de l'usinage moderne. Leur capacité à former une couche d'oxyde d'aluminium à haute température les rend idéaux pour le fraisage à grande vitesse et l'usinage à sec des aciers, des aciers inoxydables et des alliages à haute température. Plus la teneur en aluminium est élevée (AlTiN vs TiAlN), meilleures sont les performances à haute température.

Diamant (CVD)

D'une dureté inégalée, un revêtement diamant par dépôt chimique en phase vapeur (CVD) est réservé aux matériaux non ferreux les plus abrasifs. Cela inclut le graphite, les composites en fibre de carbone (CFRP), la fibre de verre et l'aluminium à haute teneur en silicium. N'utilisez jamais un outil revêtu de diamant sur de l'acier ou d'autres matériaux ferreux, car la chaleur élevée provoquerait une réaction chimique qui détruirait le revêtement et l'outil.

Comprendre les compromis

Les revêtements sont un multiplicateur de performance, mais ils comportent des nuances que vous devez comprendre pour les utiliser efficacement.

Épaisseur du revêtement vs. Netteté de l'arête

Un revêtement plus épais offre plus d'isolation et une durée de vie plus longue. Cependant, il arrondit également légèrement l'arête de coupe. Pour les matériaux collants comme l'aluminium qui nécessitent une arête de coupe extrêmement tranchante pour éviter l'arête rapportée (BUE), un revêtement très fin et lubrifiant ou même un outil non revêtu et poli est souvent supérieur.

Coût vs. Performance

Les outils revêtus ont un coût initial plus élevé que les outils non revêtus. Cependant, ce coût est presque toujours justifié par une augmentation spectaculaire de la durée de vie de l'outil et la capacité à fonctionner à des vitesses et des avances beaucoup plus élevées. Cela se traduit par un coût par pièce inférieur, qui est la mesure ultime de l'efficacité de fabrication.

Adhérence du revêtement

Le lien entre le revêtement et le carbure est essentiel. Un outil mal préparé entraînera l'écaillage ou l'ébréchure du revêtement, le rendant inutile. Les fabricants réputés utilisent des techniques avancées de préparation des arêtes et de nettoyage pour garantir une adhérence parfaite du revêtement.

Choisir le bon revêtement pour votre application

Utilisez le matériau de la pièce comme guide principal.

- Si votre objectif principal est l'usinage général d'aciers doux et de matériaux non ferreux : Un outil revêtu de TiN est un choix fiable et économique.

- Si votre objectif principal est l'usinage à haute productivité de l'acier, de l'acier inoxydable ou du titane : Un revêtement AlTiN ou un revêtement similaire à base d'aluminium est la norme de l'industrie.

- Si votre objectif principal est l'usinage de matériaux non ferreux abrasifs comme les composites ou l'aluminium à haute teneur en silicium : Un revêtement diamant (CVD) est essentiel pour une durée de vie acceptable de l'outil.

- Si votre objectif principal est d'obtenir la meilleure finition possible sur de l'aluminium doux : Un outil non revêtu, très poli ou un outil avec un revêtement très fin et glissant (comme le DLC ou le ZrN) donnera souvent les meilleurs résultats.

Un revêtement élève un outil de coupe d'une simple pièce de carbure à une solution hautement technique pour un défi d'usinage spécifique.

Tableau récapitulatif :

| Type de revêtement | Couleur | Idéal pour | Avantage clé |

|---|---|---|---|

| TiN (Nitrure de Titane) | Or | Usage général, aciers doux, non ferreux | Bonne résistance à l'usure, économique |

| TiCN (Carbonitrure de Titane) | Gris-bleuâtre/Violet | Matériaux abrasifs, fonte | Dureté supérieure au TiN |

| AlTiN/TiAlN (Nitrure d'Aluminium Titane) | Violet foncé/Noir | Usinage à grande vitesse de l'acier, de l'inox, du titane | Excellente résistance à la chaleur pour l'usinage à sec |

| Diamant (CVD) | Gris/Noir | Non ferreux abrasifs (graphite, composites, aluminium) | Dureté extrême, idéal pour l'abrasion |

Prêt à optimiser vos performances d'usinage avec les bons outils en carbure revêtus ? Chez KINTEK, nous sommes spécialisés dans les équipements et consommables de laboratoire de haute qualité, y compris les outils de coupe de précision conçus pour vos besoins spécifiques en laboratoire et en fabrication. Nos experts peuvent vous aider à sélectionner le revêtement idéal pour maximiser la durée de vie de l'outil, augmenter la productivité et améliorer la qualité des pièces. Contactez-nous dès aujourd'hui pour discuter de votre application et découvrir comment les solutions de KINTEK peuvent améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Trancheuse de laboratoire manuelle

- Pince à épiler de pointe en céramique avancée pour la fabrication, avec pointe coudée en zircone

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

Les gens demandent aussi

- Qu'est-ce qu'un film de revêtement diamant ? Une fine couche de diamant pour des performances extrêmes

- Que sont les films recouverts de diamant ? Améliorer les matériaux avec des couches super-dures et transparentes

- Le revêtement diamant est-il permanent ? La vérité sur sa durabilité à long terme

- Quelle est l'épaisseur du revêtement diamant CVD ? Trouver l'équilibre entre durabilité et contrainte pour des performances optimales

- Le revêtement diamanté en vaut-il la peine ? Maximisez la durée de vie et les performances des composants