En bref, un revêtement sur un outil en carbure augmente principalement sa résistance à l'usure, sa résistance à la chaleur et sa lubrification. Ces améliorations ne sont pas des ajustements mineurs ; elles modifient fondamentalement le comportement de l'outil sous pression. Cela permet à l'outil de couper plus rapidement, de durer beaucoup plus longtemps et souvent de produire une meilleure finition de surface sur la pièce à usiner.

Un revêtement agit comme un bouclier sacrificiel haute performance pour l'outil en carbure. Cette barrière est conçue pour être plus dure, plus lisse et plus stable thermiquement que le carbure lui-même, protégeant le tranchant de coupe de la chaleur intense et de l'abrasion du processus d'usinage.

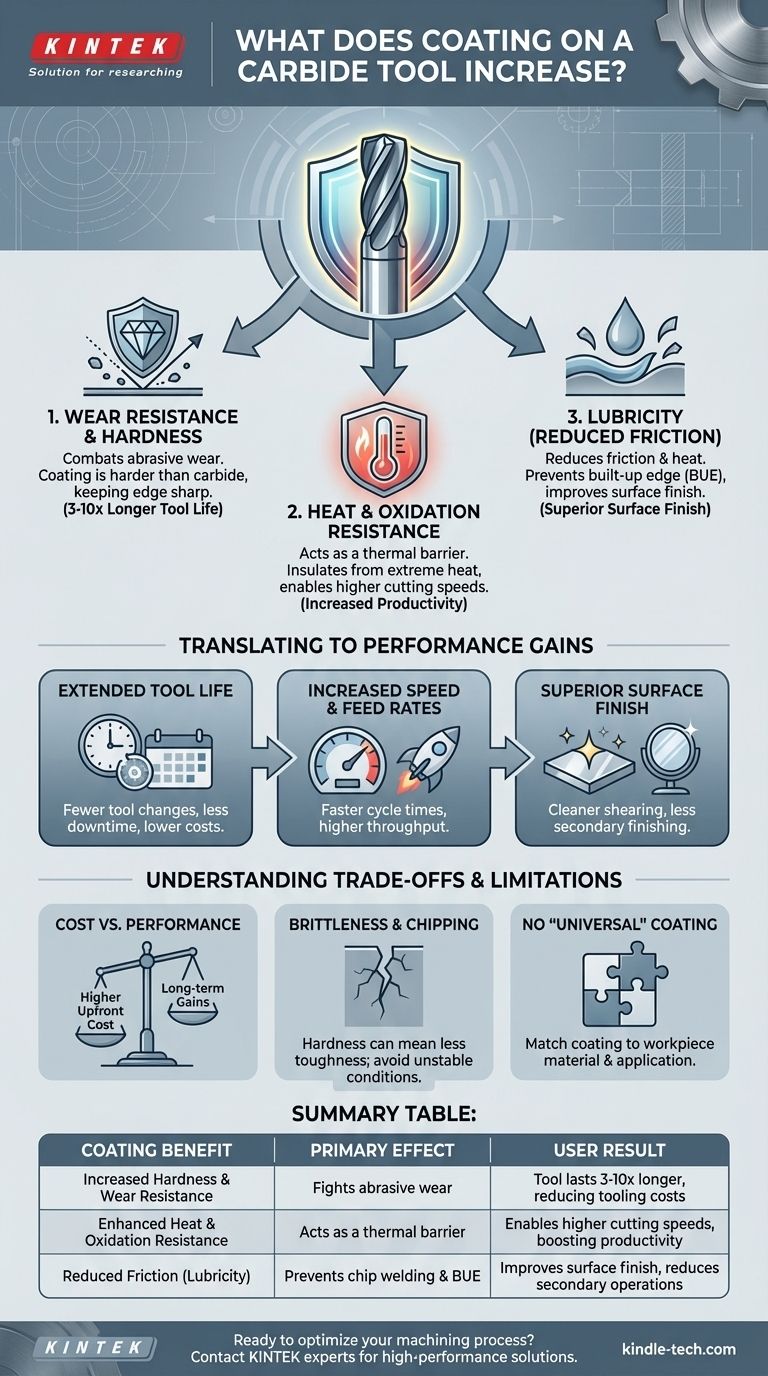

Les fonctions principales d'un revêtement d'outil

Un revêtement d'outil est une couche micro-mince de matériau avancé, souvent de seulement quelques microns d'épaisseur, qui est liée à la surface du carbure. Alors que le carbure fournit l'épine dorsale résistante et rigide, le revêtement fournit la défense de première ligne.

Amélioration de la dureté et de la résistance à l'usure

Le bénéfice le plus fondamental d'un revêtement est une augmentation spectaculaire de la dureté de surface. De nombreux revêtements modernes par PVD (dépôt physique en phase vapeur) ou CVD (dépôt chimique en phase vapeur) sont nettement plus durs que le substrat en carbure sous-jacent.

Cette dureté supérieure combat directement l'usure abrasive. Lorsque l'outil coupe à travers le matériau, les particules dures microscopiques dans la pièce agissent comme du papier de verre, émoussant le tranchant de coupe. Le revêtement résiste à cette abrasion, maintenant le tranchant affûté pendant une période beaucoup plus longue.

Gestion de la chaleur et de l'oxydation

L'usinage du métal génère une chaleur localisée immense, souvent suffisante pour faire rougir la zone de coupe. Cette chaleur est l'ennemie d'un tranchant affûté, car elle peut ramollir le matériau liant du carbure (cobalt) et provoquer une déformation et une défaillance rapide de l'outil.

Les revêtements agissent comme une barrière thermique, isolant le carbure des températures extrêmes dans la coupe. De plus, ils offrent une résistance à l'oxydation, empêchant le matériau de l'outil de se dégrader chimiquement à haute température. Cette stabilité thermique est ce qui permet l'utilisation de vitesses de coupe beaucoup plus élevées.

Réduction de la friction (Augmentation de la lubrification)

De nombreux revêtements ont un très faible coefficient de friction, ce qui les rend beaucoup plus « glissants » que le carbure non revêtu. Cette lubrification a deux effets critiques.

Premièrement, elle réduit la quantité de chaleur générée par la friction entre l'outil et la pièce. Deuxièmement, elle aide les copeaux à s'écouler en douceur et à évacuer la zone de coupe, empêchant un mode de défaillance courant connu sous le nom d'arête rapportée (AR), où le matériau de la pièce se soude à l'outil.

Traduction des propriétés du revêtement en gains de performance

Comprendre les fonctions d'un revêtement est utile, mais sa véritable valeur réside dans la manière dont ces propriétés se traduisent par des résultats tangibles sur le terrain.

L'impact sur la durée de vie de l'outil

En protégeant le tranchant de coupe de l'abrasion et de la chaleur, un revêtement prolonge considérablement la durée de vie opérationnelle d'un outil. Un outil revêtu peut souvent durer de 3 à 10 fois plus longtemps que son homologue non revêtu dans la même application. Cela signifie moins de changements d'outils, moins de temps d'arrêt de la machine et des coûts d'outillage globaux inférieurs.

L'impact sur les vitesses et les avances

Étant donné qu'un outil revêtu peut supporter des températures beaucoup plus élevées, un opérateur peut augmenter considérablement les vitesses et les avances de coupe. Faire fonctionner une machine plus rapidement réduit directement le temps de cycle pour chaque pièce, augmentant considérablement la productivité et le débit sans nécessiter de nouvelles machines.

L'impact sur l'état de surface

La lubrification améliorée et la prévention de l'arête rapportée se traduisent par une action de cisaillement plus nette. Cela produit souvent un état de surface supérieur sur la pièce, ce qui peut réduire ou même éliminer le besoin d'opérations de finition secondaires telles que le rectification ou le polissage.

Comprendre les compromis

Bien que les avantages soient significatifs, un revêtement n'est pas une solution miracle. Une analyse objective nécessite de comprendre ses limites.

Coût par rapport à la performance

Les outils revêtus ont un coût initial plus élevé que les outils non revêtus. La décision de les utiliser est un calcul économique : les gains en durée de vie de l'outil et en productivité compenseront-ils le prix initial plus élevé ? Pour la plupart des environnements de production, la réponse est un oui catégorique.

Fragilité du revêtement et écaillage du tranchant

La dureté s'accompagne souvent d'un compromis en matière de ténacité. Certains revêtements ultra-durs peuvent être plus fragiles que le substrat en carbure. Dans des conditions d'usinage instables avec de fortes vibrations, de cliquetis ou des coupes interrompues, cela peut entraîner un écaillage microscopique du revêtement, ce qui peut accélérer la défaillance de l'outil.

Le mythe du revêtement « universel »

Il n'existe pas de revêtement unique qui soit le meilleur pour chaque application. Un revêtement optimisé pour l'usinage de l'acier trempé (comme l'AlTiN) sera peu performant sur l'aluminium, où un revêtement plus lisse et plus lubrifiant (comme le TiB2 ou le DLC) est nécessaire pour empêcher le matériau de coller. L'adéquation du revêtement au matériau de la pièce et à l'application est essentielle.

Faire le bon choix pour votre objectif

En fin de compte, le choix d'utiliser un outil revêtu dépend de votre objectif spécifique.

- Si votre objectif principal est de maximiser la durée de vie de l'outil et de réduire les coûts d'outillage : Un outil revêtu est presque toujours le choix supérieur, car la durée de vie prolongée et la réduction des temps d'arrêt de la machine compenseront largement l'investissement initial.

- Si votre objectif principal est de maximiser la productivité et de réduire les temps de cycle : Les revêtements haute performance sont essentiels, car ils constituent la technologie habilitante qui permet les vitesses et les avances plus élevées requises pour l'usinage à haut rendement.

- Si vous usinez des matériaux non ferreux tendres (comme l'aluminium) : Utilisez soit un outil non revêtu très poli, soit un revêtement spécialisé avec une lubrification extrême (comme le DLC) pour éviter le soudage des copeaux.

- Si vous travaillez avec une machine de faible puissance ou une configuration instable : Un outil non revêtu très affûté pourrait être plus fiable, car il exerce moins de pression de coupe et évite le risque d'écaillage d'un revêtement fragile.

Comprendre le rôle d'un revêtement le transforme d'une simple caractéristique en un outil stratégique pour optimiser l'ensemble de votre processus d'usinage.

Tableau récapitulatif :

| Avantage du revêtement | Effet principal | Résultat pour l'utilisateur |

|---|---|---|

| Dureté et résistance à l'usure accrues | Combat l'usure abrasive | L'outil dure 3 à 10 fois plus longtemps, réduisant les coûts d'outillage |

| Résistance accrue à la chaleur et à l'oxydation | Agit comme une barrière thermique | Permet des vitesses de coupe plus élevées, stimulant la productivité |

| Friction réduite (Lubrification) | Prévient le soudage des copeaux et l'arête rapportée | Améliore l'état de surface, réduit les opérations secondaires |

Prêt à optimiser votre processus d'usinage avec le bon revêtement d'outil ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables haute performance, y compris des solutions pour l'analyse et le développement de revêtements d'outils avancés. Que vous soyez en R&D ou en production, notre expertise peut vous aider à choisir le revêtement idéal pour maximiser la durée de vie de l'outil, augmenter les vitesses et obtenir des états de surface supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins en laboratoire et en fabrication !

Guide Visuel

Produits associés

- Plaque céramique carbure de silicium (SiC) ingénierie résistante à l'usure céramiques fines avancées

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Fabricant de pièces personnalisées en PTFE Téflon pour brucelles en PTFE

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

Les gens demandent aussi

- Quelle est la résistance à la température du carbure de silicium ? Résiste à la chaleur extrême jusqu'à 1500°C

- Le carbure de silicium résiste-t-il à la chaleur ? Libérez des performances supérieures à des températures extrêmes

- Quelle est la céramique la plus résistante ? Le carbure de silicium est en tête en termes de dureté et de résistance thermique

- Quelles sont les propriétés et les applications des céramiques de carbure de silicium ? Relever les défis d'ingénierie extrêmes

- Le carbure de silicium est-il meilleur que la céramique ? Découvrez la céramique technique supérieure pour votre application