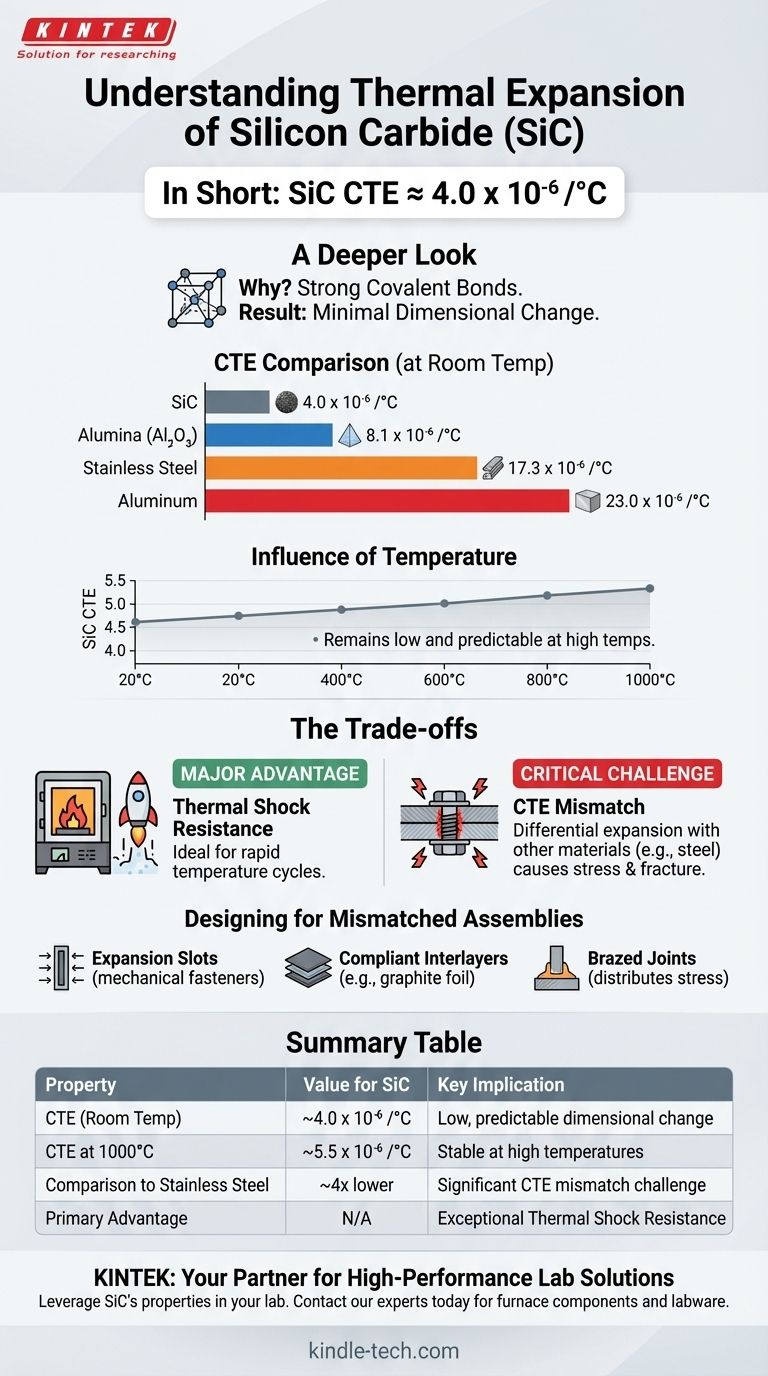

En bref, le coefficient de dilatation thermique (CTE) du carbure de silicium (SiC) est d'environ 4,0 x 10⁻⁶ par degré Celsius (°C). Cette valeur est nettement inférieure à celle de la plupart des métaux et de nombreuses autres céramiques, un facteur critique qui définit son comportement dans les applications à haute température. Cette faible dilatation est la principale raison des performances exceptionnelles du SiC et une considération clé dans la conception technique.

Comprendre la dilatation thermique ne consiste pas seulement à connaître un chiffre ; il s'agit de prédire comment un matériau se comportera sous contrainte thermique. La dilatation faible et stable du SiC est son plus grand atout pour la résistance aux chocs thermiques, mais elle représente également son plus grand défi de conception lorsqu'il est assemblé avec d'autres matériaux.

Un regard plus approfondi sur la dilatation thermique dans le SiC

Pour concevoir correctement avec le carbure de silicium, en particulier dans les environnements à haute température où il excelle, nous devons aller au-delà de la simple valeur du CTE et comprendre ses implications.

Ce que signifie la valeur du CTE

Le coefficient de dilatation thermique décrit l'ampleur du changement de taille d'un matériau pour chaque degré de changement de température. Un faible CTE, comme celui du SiC, signifie que le matériau se dilate et se contracte très peu lorsqu'il est chauffé ou refroidi.

Cette propriété découle directement des fortes liaisons covalentes entre les atomes de silicium et de carbone dans son réseau cristallin. Ces liaisons sont incroyablement rigides et résistent à l'augmentation des vibrations atomiques qui accompagnent les températures plus élevées, ce qui entraîne un changement dimensionnel minimal.

Comparaison du SiC avec d'autres matériaux

Le contexte est essentiel. Placer le comportement de dilatation du SiC aux côtés d'autres matériaux d'ingénierie courants révèle pourquoi il est à la fois si utile et si difficile.

- Carbure de silicium (SiC) : ~4,0 x 10⁻⁶ /°C

- Alumine (Al₂O₃) : ~8,1 x 10⁻⁶ /°C

- Acier inoxydable : ~17,3 x 10⁻⁶ /°C

- Aluminium : ~23,0 x 10⁻⁶ /°C

Comme vous pouvez le constater, l'acier inoxydable se dilate plus de quatre fois plus que le SiC pour le même changement de température. Cette différence est à l'origine de la plupart des défis thermomécaniques.

L'influence de la température sur la dilatation

Le CTE du SiC n'est pas parfaitement constant ; il augmente légèrement à mesure que la température monte. Bien que sa valeur soit d'environ 4,0 x 10⁻⁶ /°C à température ambiante, elle peut atteindre environ 5,5 x 10⁻⁶ /°C à 1000°C.

Même à ces températures élevées, sa dilatation reste remarquablement faible et prévisible par rapport aux métaux, contribuant à sa stabilité dimensionnelle dans les fours, les échangeurs de chaleur et autres environnements extrêmes.

Comprendre les compromis

Le faible CTE du carbure de silicium est une arme à double tranchant. Il crée des avantages significatifs dans certains domaines et nécessite une ingénierie prudente pour être géré dans d'autres.

L'avantage majeur : La résistance aux chocs thermiques

Le choc thermique se produit lorsqu'un matériau est chauffé ou refroidi si rapidement que différentes parties de celui-ci se dilatent ou se contractent à des vitesses différentes, créant une contrainte interne qui peut provoquer sa fissuration.

Étant donné que le SiC se dilate si peu, les contraintes internes générées lors de changements de température rapides sont beaucoup plus faibles que dans d'autres matériaux. Combinée à sa conductivité thermique élevée, cela confère au SiC une résistance aux chocs thermiques de classe mondiale, le rendant idéal pour des applications telles que le mobilier de four et les tuyères de fusée.

Le défi critique : l'inadéquation du CTE

Le mode de défaillance le plus courant des composants en SiC ne provient pas du matériau lui-même, mais de la contrainte induite par d'autres matériaux qui y sont fixés.

Imaginez une plaque de SiC boulonnée à un cadre en acier. Lorsque l'ensemble chauffe, le cadre en acier tente de se dilater quatre fois plus que le SiC. Comme le SiC est rigide et cassant, cette dilatation différentielle exerce une contrainte de traction ou de cisaillement immense sur la céramique, ce qui peut facilement entraîner une fracture.

Conception pour les assemblages non assortis

L'intégration réussie du SiC dans un système multi-matériaux nécessite une conception spécifique pour tenir compte de cette différence de dilatation. Les stratégies comprennent l'utilisation de fixations mécaniques avec des fentes d'expansion, l'incorporation de couches intermédiaires conformes (comme une feuille de graphite) ou la conception de joints brasés qui répartissent la contrainte sur une plus grande surface.

Faire le bon choix pour votre objectif

Votre approche de conception doit être dictée par votre objectif d'ingénierie principal.

- Si votre objectif principal est la stabilité dimensionnelle à haute température : Choisissez le SiC pour sa dilatation faible et prévisible, mais assurez-vous de concevoir toutes les interfaces avec des matériaux à plus forte dilatation pour éviter les contraintes mécaniques.

- Si votre objectif principal est de survivre à des cycles de température rapides : Tirez parti du faible CTE et de la conductivité thermique élevée du SiC comme avantage fondamental, car il surpasse largement la plupart des autres céramiques et métaux en matière de résistance aux chocs thermiques.

- Si votre objectif principal est de joindre le SiC à des composants métalliques : Vous devez privilégier les conceptions qui tiennent compte de la dilatation différentielle, telles que l'utilisation de joints flexibles, de soufflets ou de couches intermédiaires graduées pour éviter une défaillance catastrophique.

Maîtriser les implications de la dilatation thermique du carbure de silicium est fondamental pour libérer ses performances exceptionnelles dans les applications les plus exigeantes.

Tableau récapitulatif :

| Propriété | Valeur pour le SiC | Implication clé |

|---|---|---|

| Coefficient de dilatation thermique (CTE) | ~4,0 x 10⁻⁶ /°C | Faible changement dimensionnel prévisible avec la température |

| CTE à 1000°C | ~5,5 x 10⁻⁶ /°C | Reste faible et stable à haute température |

| Comparaison avec l'acier inoxydable | ~4 fois inférieur | Crée un désaccord CTE significatif dans les assemblages |

| Avantage principal | Résistance exceptionnelle aux chocs thermiques | Idéal pour les cycles de température rapides |

Prêt à exploiter les propriétés thermiques exceptionnelles du carbure de silicium dans votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables haute performance. Notre expertise dans des matériaux comme le SiC vous garantit d'obtenir les bonnes solutions pour les applications nécessitant une résistance supérieure aux chocs thermiques et une stabilité dimensionnelle, des composants de four aux verreries de laboratoire spécialisées.

Discutons de la manière dont le SiC peut résoudre vos défis à haute température. Contactez nos experts dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Plaque céramique carbure de silicium (SiC) ingénierie résistante à l'usure céramiques fines avancées

- Plaque de céramique de nitrure de silicium usinée avec précision (SiN) pour la fabrication de céramiques fines avancées

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Bâtonnet de céramique d'alumine fine avancée isolée pour applications industrielles

- Bille en céramique de zircone usinée avec précision pour la céramique fine avancée d'ingénierie

Les gens demandent aussi

- Quel est l'avantage de la céramique par rapport au métal ? Libérez des performances supérieures dans des conditions extrêmes

- Les céramiques sont-elles durables ? Dévoiler leur résistance et leur fragilité pour votre application

- Quelle température maximale une céramique peut-elle supporter ? Un guide sur la performance en chaleur extrême

- Le carbure de silicium résiste-t-il à la chaleur ? Libérez des performances supérieures à des températures extrêmes

- Quels sont les avantages des céramiques par rapport aux autres matériaux ? Libérez des performances inégalées dans des conditions extrêmes

- Comment la faible résistance au choc thermique de l'alumine pure est-elle généralement atténuée ? Améliorez la durabilité avec les alumino-silicates

- Quels sont les avantages de la céramique ? Libérez des performances extrêmes pour les applications exigeantes

- Comment réduire la porosité dans l'oxyde d'aluminium ? Maîtriser la poudre et le frittage pour une densité maximale