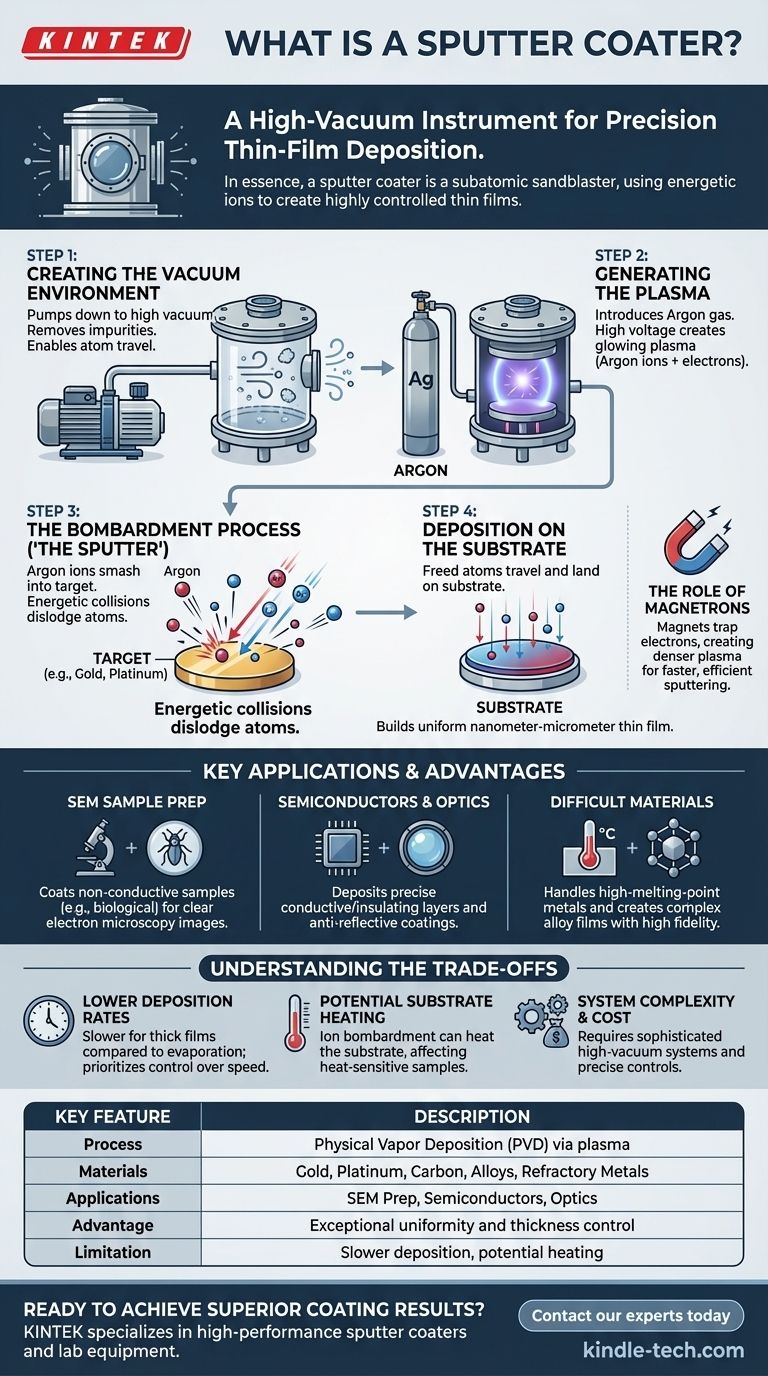

Essentiellement, un appareil de pulvérisation cathodique est un instrument sous vide poussé utilisé pour déposer une couche exceptionnellement mince et uniforme d'un matériau sur une surface. Il fonctionne non pas par une réaction chimique ou la fusion, mais par un processus physique où des ions de haute énergie bombardent un matériau source (la « cible »), délogeant physiquement des atomes, qui se déposent ensuite sur l'objet souhaité (le « substrat »).

Un appareil de pulvérisation cathodique est mieux compris comme un aérogommeuse subatomique. Il utilise des ions gazeux énergétiques pour détacher précisément des atomes d'un matériau source et les déposer sous forme de couche mince hautement contrôlée, ce qui le rend indispensable pour les applications nécessitant des revêtements de précision, de la microélectronique à la préparation d'échantillons pour des microscopes puissants.

Comment la pulvérisation cathodique permet-elle un revêtement de précision

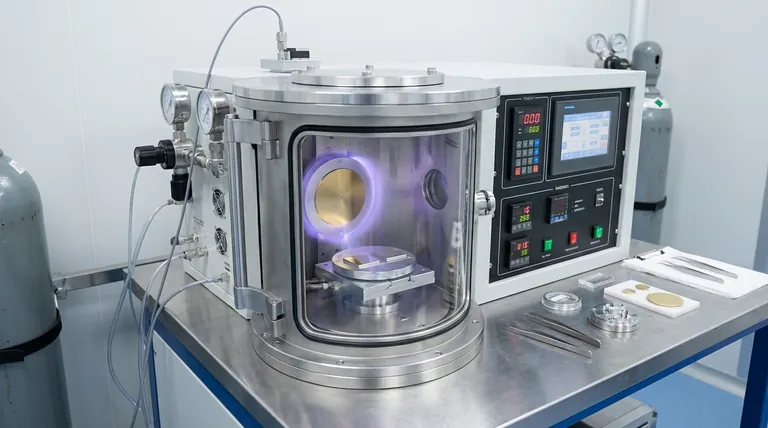

L'ensemble du processus se déroule dans une chambre à vide poussé, ce qui est essentiel pour garantir la pureté et la qualité du film final. Chaque étape est contrôlée avec précision pour obtenir une épaisseur et une morphologie spécifiques.

Étape 1 : Création de l'environnement sous vide

Avant que tout revêtement ne puisse commencer, la chambre est mise sous vide poussé. Cela sert deux objectifs : il élimine les gaz atmosphériques qui pourraient contaminer le revêtement, et il permet aux atomes pulvérisés de voyager de la cible au substrat sans entrer en collision avec d'autres particules.

Étape 2 : Génération du plasma

Une petite quantité contrôlée d'un gaz inerte, presque toujours de l'argon, est introduite dans la chambre. Une haute tension est ensuite appliquée entre le matériau cible (agissant comme cathode) et la chambre. Ce champ électrique excite le gaz argon, arrachant des électrons aux atomes d'argon et créant un plasma brillant — un mélange d'ions argon chargés positivement et d'électrons libres.

Étape 3 : Le processus de bombardement (La « Pulvérisation »)

Les ions argon chargés positivement sont accélérés par le champ électrique et viennent frapper le matériau cible chargé négativement (par exemple, un disque d'or, de platine ou de carbone). Cette collision énergétique a suffisamment de force pour déloger, ou « pulvériser », des atomes individuels de la surface de la cible.

Étape 4 : Dépôt sur le substrat

Ces atomes nouvellement libérés de la cible voyagent en ligne droite à travers le vide et se déposent sur la surface de l'échantillon, ou substrat, qui est positionné à proximité. Atome par atome, ils s'accumulent pour former un film extrêmement mince et uniforme, avec des épaisseurs allant de quelques nanomètres à plusieurs micromètres.

Le rôle des magnétrons

De nombreux systèmes modernes sont des appareils de pulvérisation cathodique à magnétron. Ils utilisent de puissants aimants derrière la cible pour piéger les électrons dans un champ magnétique près de la surface de la cible. Cela augmente considérablement la probabilité que les électrons entrent en collision avec des atomes d'argon, créant un plasma plus dense et accélérant le processus de pulvérisation, le rendant beaucoup plus efficace.

Applications et avantages clés

La pulvérisation cathodique n'est pas seulement une méthode de dépôt parmi d'autres ; elle présente des avantages spécifiques qui en font le choix idéal pour les applications exigeantes.

Préparation d'échantillons pour la microscopie électronique

L'une des utilisations les plus courantes est la préparation d'échantillons non conducteurs (tels que des insectes, des céramiques ou des polymères) pour un microscope électronique à balayage (MEB). Un MEB nécessite que l'échantillon soit électriquement conducteur. La pulvérisation d'une fine couche d'un métal comme l'or ou le platine empêche l'accumulation de charge et permet une image claire et haute résolution.

Fabrication de semi-conducteurs et d'optiques

Le processus est une pierre angulaire de l'industrie des semi-conducteurs. Il est utilisé pour déposer les couches précises de matériaux conducteurs ou isolants nécessaires à la fabrication de microcircuits. Il est également utilisé pour appliquer des revêtements antireflets ou réfléchissants sur des lentilles optiques et d'autres dispositifs.

Manipulation de matériaux difficiles

La pulvérisation cathodique excelle là où d'autres méthodes, comme l'évaporation thermique simple, montrent leurs limites. Elle peut être utilisée pour déposer des matériaux ayant des points de fusion extrêmement élevés (métaux réfractaires) et pour créer des films d'alliages complexes tout en préservant leur composition d'origine, car la cible est pulvérisée couche par couche.

Comprendre les compromis

Bien que puissante, la pulvérisation cathodique n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Taux de dépôt plus faibles

Comparée à un processus tel que l'évaporation thermique, la pulvérisation cathodique peut être une méthode plus lente pour construire des films épais. Sa force réside dans le contrôle et l'uniformité, pas dans la vitesse.

Risque de chauffage du substrat

Le bombardement constant de particules énergétiques (ions argon, électrons et atomes pulvérisés) transfère de l'énergie au substrat, provoquant son échauffement. Cela peut être un problème important pour les substrats sensibles à la chaleur, tels que les spécimens biologiques ou certains polymères.

Complexité et coût du système

Les appareils de pulvérisation cathodique sont des instruments sophistiqués qui nécessitent un système à vide poussé, des alimentations haute tension et des contrôleurs de débit de gaz précis. Cette complexité se traduit par un coût initial et des exigences de maintenance plus élevés par rapport aux techniques de revêtement plus simples.

Comment appliquer cela à votre projet

Votre choix de technique de dépôt dépend entièrement de votre objectif final. La pulvérisation cathodique est un outil de précision et de contrôle.

- Si votre objectif principal est de préparer des échantillons non conducteurs pour le MEB : La pulvérisation cathodique est la méthode standard de l'industrie et le bon choix pour obtenir un revêtement conducteur mince, uniforme.

- Si votre objectif principal est de fabriquer des dispositifs avec des couches minces complexes : La pulvérisation cathodique offre le contrôle précis de l'épaisseur et la fidélité des matériaux requis pour les semi-conducteurs, les capteurs et l'optique avancée.

- Si votre objectif principal est de déposer des alliages ou des métaux à haut point de fusion : La pulvérisation cathodique est souvent la technique de dépôt physique en phase vapeur la plus fiable, et parfois la seule, viable.

En comprenant la pulvérisation cathodique comme un processus de bombardement physique contrôlé, vous pouvez tirer parti efficacement de ses capacités pour créer des films minces fonctionnels de haute qualité.

Tableau récapitulatif :

| Caractéristique clé | Description |

|---|---|

| Processus | Dépôt physique en phase vapeur (PVD) par bombardement plasma |

| Matériaux de revêtement typiques | Or, Platine, Carbone, Alliages, Métaux réfractaires |

| Applications principales | Préparation d'échantillons MEB, Fabrication de semi-conducteurs, Revêtements optiques |

| Avantage clé | Uniformité et contrôle exceptionnels de l'épaisseur et de la composition du film |

| Principale limite | Taux de dépôt plus lents et risque de chauffage du substrat |

Prêt à obtenir des résultats de revêtement supérieurs ?

KINTEK est spécialisée dans les appareils de pulvérisation cathodique haute performance et les équipements de laboratoire conçus pour répondre aux exigences précises des chercheurs et des ingénieurs. Que vous prépariez des échantillons pour la microscopie électronique ou que vous développiez des dispositifs à couches minces de nouvelle génération, nos solutions offrent la fiabilité et le contrôle dont vous avez besoin.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie de pulvérisation cathodique peut améliorer les capacités de votre laboratoire et accélérer le succès de votre projet.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Four à presse à chaud sous vide pour stratification et chauffage

- Lyophilisateur de laboratoire de paillasse

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs