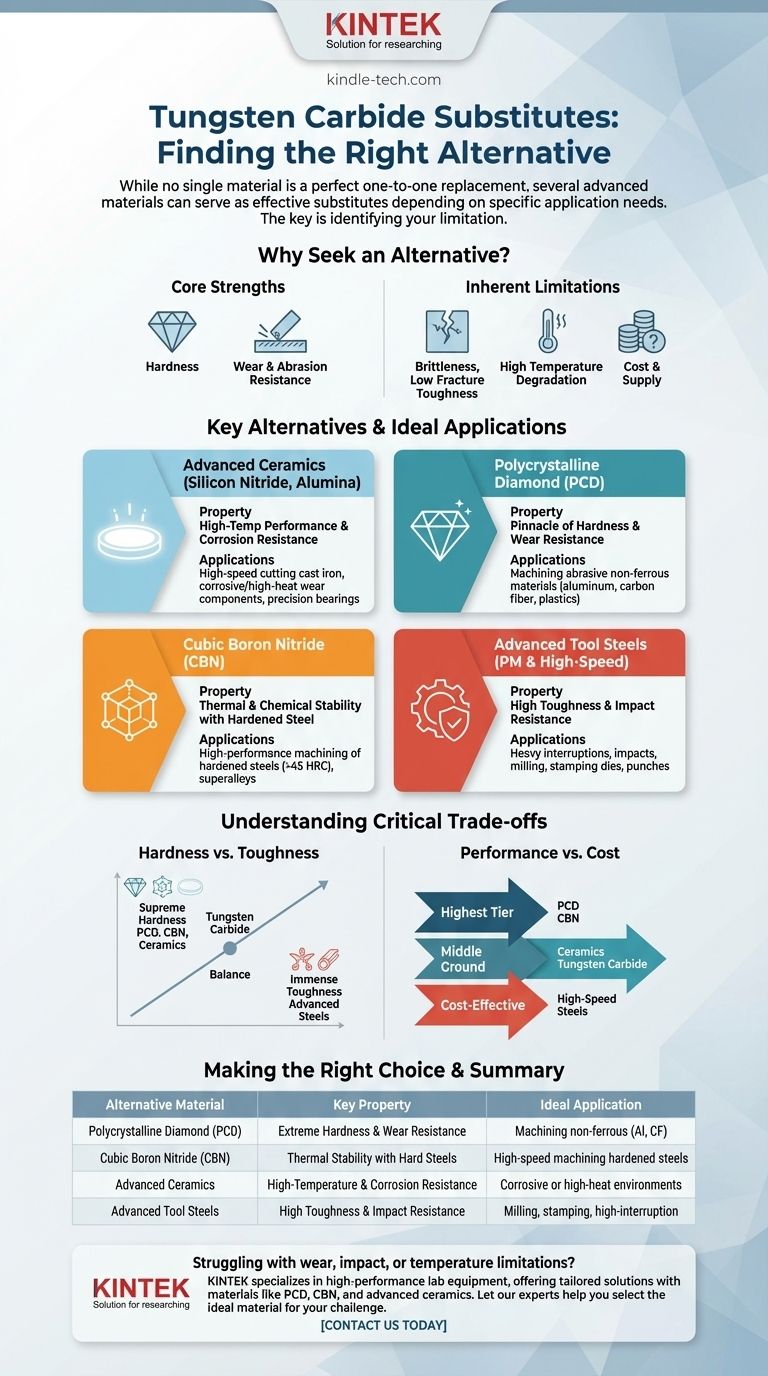

Bien qu'aucun matériau unique ne soit un remplacement parfait équivalent, plusieurs matériaux avancés peuvent servir de substituts efficaces au carbure de tungstène en fonction de l'application spécifique. Les alternatives les plus courantes comprennent les céramiques avancées (comme le nitrure de silicium et l'alumine), le nitrure de bore cubique (CBN), le diamant polycristallin (PDC) et les aciers à outils spécialisés, chacun offrant un profil unique de dureté, de ténacité et de résistance thermique.

La recherche d'un substitut au carbure de tungstène ne consiste pas à trouver un remplacement identique. Il s'agit d'identifier la limitation spécifique à laquelle vous êtes confronté — qu'il s'agisse de fragilité, de coût ou de stabilité thermique — et de sélectionner un matériau alternatif qui excelle dans ce domaine particulier.

Pourquoi chercher une alternative au carbure de tungstène ?

Pour choisir le bon substitut, vous devez d'abord comprendre les forces et les faiblesses spécifiques du carbure de tungstène lui-même. Ce matériau est une référence pour une raison, mais ce n'est pas le choix idéal pour tous les scénarios.

Ses forces fondamentales

Le carbure de tungstène est prisé pour sa dureté exceptionnelle, juste derrière des matériaux comme le diamant. Cette dureté se traduit directement par une résistance à l'usure et à l'abrasion remarquable.

C'est le matériau de choix pour des applications telles que les outils de coupe, les équipements miniers et de forage, et les buses résistantes à l'usure précisément parce qu'il conserve un tranchant et résiste à la dégradation physique.

Ses limites inhérentes

Le principal moteur de la recherche d'alternatives est la faible ténacité à la rupture, ou fragilité, du carbure de tungstène. Il peut s'ébrécher ou se fracturer sous des chocs brusques ou des contraintes de traction élevées.

De plus, ses performances peuvent se dégrader à des températures très élevées, et sa densité élevée le rend lourd, ce qui est un inconvénient dans certaines applications à grande vitesse. Le coût et la volatilité de la chaîne d'approvisionnement peuvent également être des facteurs importants.

Alternatives clés et leurs applications idéales

Chaque matériau de substitution occupe une niche spécifique, excellant là où le carbure de tungstène peut être en défaut. Le choix dépend entièrement des exigences opérationnelles.

Céramiques avancées (Nitrure de silicium, Alumine, Zircone)

Les céramiques offrent une dureté extrême, souvent associée à une performance à haute température supérieure et une excellente résistance à la corrosion.

Elles sont chimiquement inertes et nettement plus légères que le carbure de tungstène. Cependant, elles sont généralement encore plus fragiles.

Idéal pour : Les outils de coupe à grande vitesse pour la fonte, les composants d'usure dans des environnements corrosifs ou à haute température, et les roulements de précision.

Diamant polycristallin (PDC)

Le PDC est le sommet de la dureté et de la résistance à l'usure. C'est un matériau synthétique créé en agglomérant des particules de diamant sous une pression et une température immenses.

Sa principale limite est son coût élevé et une réactivité thermique avec les métaux ferreux (fer, acier), ce qui le rend inapproprié pour l'usinage de l'acier à grande vitesse.

Idéal pour : L'usinage de matériaux non ferreux très abrasifs comme les alliages d'aluminium, les composites de fibre de carbone et les plastiques.

Nitrure de bore cubique (CBN)

Le CBN est le deuxième matériau le plus dur connu après le diamant. Son avantage clé est sa stabilité thermique et chimique lors de l'usinage des aciers ferreux et trempés.

Là où le PDC réagirait et se dégraderait, le CBN reste stable, permettant un usinage à très grande vitesse des métaux ferreux les plus durs. Comme pour le PDC, son principal inconvénient est son coût élevé.

Idéal pour : L'usinage haute performance des aciers trempés (au-dessus de 45 HRC), des superalliages et d'autres matériaux ferreux difficiles à couper.

Aciers à outils avancés

Les aciers rapides et la métallurgie des poudres (PM) modernes offrent un avantage significatif en termes de ténacité et de résistance aux chocs par rapport au carbure de tungstène.

Bien qu'ils ne puissent pas égaler la dureté ou la résistance à l'usure du carbure, ils sont beaucoup plus tolérants et résistants à l'écaillage et à la fracture, souvent à un coût inférieur.

Idéal pour : Les applications avec des interruptions ou des chocs importants, telles que les opérations de fraisage, les matrices d'estampage et les poinçons où la ténacité est plus critique que la résistance ultime à l'usure.

Comprendre les compromis critiques

Choisir un matériau est toujours un exercice d'équilibre entre des propriétés concurrentes. Aucun matériau ne l'emporte sur toutes les métriques.

Dureté contre ténacité

C'est le compromis le plus fondamental. Des matériaux comme le PDC, le CBN et les céramiques offrent une dureté suprême mais sont fragiles. À mesure que vous vous dirigez vers les aciers avancés, vous sacrifiez la dureté mais gagnez une immense ténacité. Le carbure de tungstène se situe au milieu, offrant un équilibre efficace pour de nombreuses applications, mais pas pour toutes.

Performance contre coût

Le PDC et le CBN représentent le niveau le plus élevé de performance et de coût. Les céramiques avancées et le carbure de tungstène occupent un terrain intermédiaire, offrant d'excellentes performances pour leur prix. Les aciers rapides offrent une solution robuste, fiable et rentable lorsque la dureté ultime n'est pas l'exigence principale.

Environnement d'exploitation

L'environnement dicte le choix du matériau. Pour une chaleur extrême ou des produits chimiques corrosifs, les céramiques sont souvent la meilleure option. Pour l'usinage d'acier trempé à grande vitesse, le CBN est le seul choix viable. Pour les opérations à fort impact à température ambiante, les aciers à outils sont supérieurs.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par le défi principal que vous essayez de résoudre.

- Si votre objectif principal est une résistance extrême à l'usure sur des matériaux non ferreux : Le diamant polycristallin (PDC) est le choix supérieur.

- Si votre objectif principal est l'usinage à grande vitesse d'aciers trempés : Le nitrure de bore cubique (CBN) offre la stabilité thermique et la dureté nécessaires.

- Si votre objectif principal est la stabilité à haute température ou la résistance à la corrosion : Les céramiques avancées comme le nitrure de silicium ou l'alumine sont votre meilleure option.

- Si votre objectif principal est la résistance aux chocs et la ténacité : Les aciers rapides ou les aciers à métallurgie des poudres (PM) avancés offrent une solution plus durable.

En fin de compte, le choix du bon matériau nécessite une définition claire de votre défi opérationnel spécifique et de vos objectifs de performance.

Tableau récapitulatif :

| Matériau alternatif | Propriété clé | Application idéale |

|---|---|---|

| Diamant polycristallin (PDC) | Dureté extrême et résistance à l'usure | Usinage de matériaux non ferreux (ex. aluminium, fibre de carbone) |

| Nitrure de bore cubique (CBN) | Stabilité thermique avec les aciers durs | Usinage à grande vitesse d'aciers trempés et de superalliages |

| Céramiques avancées (ex. Nitrure de silicium) | Résistance à la haute température et à la corrosion | Composants d'usure dans des environnements corrosifs ou à haute chaleur |

| Aciers à outils avancés | Haute ténacité et résistance aux chocs | Fraisage, matrices d'estampage et opérations à forte interruption |

Vous rencontrez des problèmes de limites d'usure, de choc ou de température dans votre laboratoire ou votre chaîne de production ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables haute performance, offrant des solutions sur mesure avec des matériaux tels que le PDC, le CBN et les céramiques avancées pour améliorer votre efficacité opérationnelle et la durée de vie de vos outils. Laissez nos experts vous aider à sélectionner le matériau idéal pour votre défi spécifique — contactez-nous dès aujourd'hui pour discuter de vos besoins et découvrir comment KINTEK peut stimuler votre succès !

Guide Visuel

Produits associés

- Outils de coupe professionnels pour diaphragme en tissu de papier carbone, feuille de cuivre, aluminium et plus encore

- Machine de découpe de laboratoire de précision à fil diamanté avec établi de 800 mm x 800 mm pour petites découpes circulaires à fil unique diamanté

- Feuille de carbone vitreux RVC pour expériences électrochimiques

- Plaque céramique carbure de silicium (SiC) ingénierie résistante à l'usure céramiques fines avancées

- Collier de serrage à vide à libération rapide en acier inoxydable à trois sections

Les gens demandent aussi

- Quels types de céramiques sont utilisés dans le frittage ? Guide expert des matériaux avancés et de la mise en forme

- Qu'entend-on par poudre céramique ? Le plan d'ingénierie pour les céramiques avancées

- Que sont les matériaux céramiques ? Comprendre leurs propriétés fondamentales et leurs applications industrielles

- Quelle est la céramique industrielle la plus courante ? Découvrez pourquoi l'alumine domine d'innombrables applications

- Quels sont les inconvénients de la fibre céramique ? Risques clés liés à la manipulation et à la durabilité expliqués

- Quel est l'objectif de la cuisson ou du frittage ? Transformer une poudre faible en céramiques denses et solides

- Comment appelle-t-on les céramiques capables de résister à des températures élevées ? Découvrez les céramiques réfractaires pour la chaleur extrême

- Comment la température de frittage affecte-t-elle la porosité ? Maîtrisez l'équilibre thermique pour une densité de matériau optimale