À la base, un moule à deux plaques est le type de moule d'injection le plus courant et le plus simple utilisé dans la fabrication. Il se caractérise par sa construction simple, composée de deux plaques principales qui se séparent le long d'un seul plan, appelé le plan de joint. Dans cette conception, les canaux qui acheminent le plastique fondu (le carotte et la carotte d'alimentation) sont situés sur ce même plan de joint, directement à côté de la cavité de la pièce.

La caractéristique déterminante d'un moule à deux plaques est sa simplicité : un seul plan de joint pour la pièce et le système de carottes. Cela le rend économique et fiable, mais cela signifie également que la carotte reste attachée à la pièce après le moulage, nécessitant une étape de retrait secondaire.

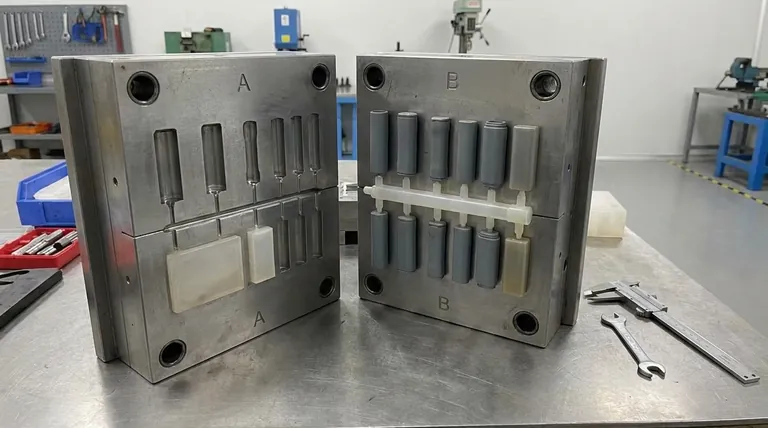

L'anatomie fondamentale d'un moule à deux plaques

Pour comprendre son fonctionnement, il est utile de visualiser ses composants essentiels. La structure est généralement divisée en deux moitiés : le côté "A" et le côté "B".

Le côté A (moitié cavité)

C'est la moitié fixe du moule qui se monte sur la machine de moulage par injection. Elle contient la douille d'injection, où le plastique fondu entre d'abord dans le moule depuis la buse de la machine.

Le côté B (moitié noyau)

C'est la moitié mobile du moule. Elle contient le noyau de la géométrie de la pièce et, surtout, l'ensemble du système d'éjection (broches, manchons, etc.) qui pousse la pièce finie vers l'extérieur.

Le plan de joint unique

Lorsque le moule se ferme, ces deux moitiés se rejoignent pour former la cavité complète de la pièce. Le plan unique où elles se rencontrent est la ligne de joint. C'est le seul endroit où le moule se sépare pendant son cycle de fonctionnement.

Le système de carottes intégré

Comme indiqué dans la définition, les canaux de carottes et la porte d'injection (le point d'entrée spécifique dans la cavité) sont usinés directement dans les surfaces des plaques le long de ce plan de joint. Il s'agit d'une caractéristique de conception critique avec des implications importantes.

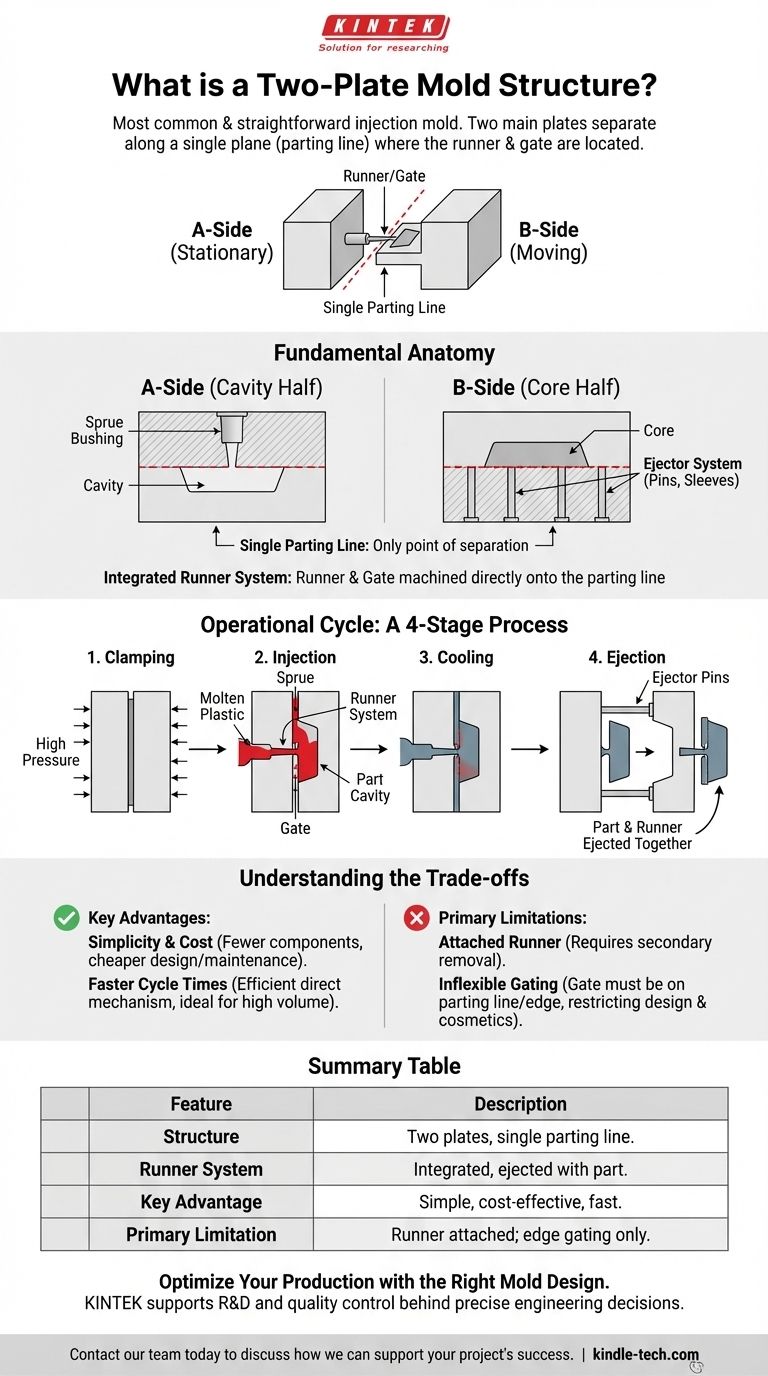

Le cycle de fonctionnement : une vue étape par étape

L'élégance du moule à deux plaques réside dans son processus direct en quatre étapes.

Étape 1 : Serrage

Les deux plaques du moule (côté A et côté B) sont pressées l'une contre l'autre sous haute pression, créant une cavité scellée pour la pièce.

Étape 2 : Injection

Le plastique fondu est injecté à travers la carotte principale, traverse le système de carottes et pénètre dans la cavité de la pièce par la porte d'injection.

Étape 3 : Refroidissement

Le plastique est maintenu sous pression à l'intérieur du moule jusqu'à ce qu'il refroidisse et se solidifie pour prendre la forme de la pièce et de la carotte.

Étape 4 : Éjection

Le moule s'ouvre le long de son unique plan de joint. Des broches d'éjection sur le côté B poussent ensuite la pièce solidifiée vers l'extérieur. Étant donné que le système de carottes se trouve sur le même plan, la pièce et la carotte sont éjectées ensemble en une seule pièce.

Comprendre les compromis

La conception simple d'un moule à deux plaques présente des avantages clairs et des limitations tout aussi claires que tout concepteur de produits et ingénieur doit comprendre.

Avantage clé : Simplicité et coût

C'est la principale raison pour laquelle les moules à deux plaques sont si répandus. Avec moins de composants et aucune pièce mobile complexe, ils sont plus rapides et moins chers à concevoir, fabriquer et entretenir.

Avantage clé : Temps de cycle plus rapides

Le mécanisme direct d'ouverture et d'éjection est incroyablement efficace. Cette simplicité se traduit souvent par des temps de cycle plus courts, ce qui est essentiel pour la production en grand volume où chaque seconde compte.

Limitation principale : La carotte attachée

Le système de carottes ne se détache pas automatiquement. Il reste connecté à la pièce après l'éjection et doit être retiré lors d'une opération secondaire, soit par un opérateur humain, soit par un processus automatisé.

Limitation principale : Injection inflexible

Étant donné que la porte d'injection doit être située sur le plan de joint, les options de conception sont restreintes. Vous ne pouvez placer une porte d'injection que sur le périmètre extérieur de la pièce. L'injection au centre d'une pièce pour un flux optimal ou un aspect esthétique n'est pas possible avec une conception standard à deux plaques. Cela signifie également que la pièce aura toujours une marque d'injection, ou vestige, sur son bord.

Faire le bon choix pour votre objectif

Le choix d'une structure de moule est une décision fondamentale dans la fabrication. Utilisez ces principes pour guider votre choix.

- Si votre objectif principal est la rentabilité et la production en grand volume : Le moule à deux plaques est presque toujours le choix supérieur en raison de sa conception simple, de son coût inférieur et de ses temps de cycle plus rapides.

- Si la conception de votre pièce peut accepter une marque d'injection sur son bord : Un moule à deux plaques est parfaitement adapté, car son injection est limitée au plan de joint.

- Si votre pièce nécessite une surface cosmétique impeccable ou une injection centrale pour l'intégrité structurelle : Vous devez explorer une structure plus complexe, comme un moule à trois plaques, pour atteindre votre intention de conception.

En comprenant la simplicité élégante du moule à deux plaques, vous pouvez prendre des décisions délibérées et rentables pour la grande majorité des projets de moulage par injection.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Structure | Deux plaques principales (côté A & côté B) qui se séparent le long d'un seul plan de joint. |

| Système de carottes | Intégré dans le plan de joint ; éjecté avec la pièce. |

| Avantage clé | Simplicité, coût inférieur, temps de cycle plus rapides. |

| Limitation principale | La carotte reste attachée, nécessitant un retrait secondaire ; injection limitée au bord de la pièce. |

Optimisez votre production avec la bonne conception de moule

Comprendre la bonne structure de moule est essentiel pour l'efficacité et la qualité de votre processus de fabrication. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire robustes et de consommables qui soutiennent la R&D et le contrôle qualité derrière ces décisions d'ingénierie précises.

Laissez notre expertise en solutions de laboratoire vous aider à atteindre l'excellence manufacturière. Contactez notre équipe dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir le succès de votre projet.

Guide Visuel

Produits associés

- Moules de Pressage Isostatique pour Laboratoire

- Plaque de graphite carboné fabriquée par la méthode de pressage isostatique

- Homogénéisateur de laboratoire haute performance pour la R&D pharmaceutique, cosmétique et alimentaire

- Mélangeur interne de laboratoire pour caoutchouc, machine à pétrir pour le mélange et le pétrissage

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire sous vide

Les gens demandent aussi

- Quelles sont les fonctions clés des moules en graphite dans le PCAS de NiAl-Al2O3 ? Optimisez vos résultats de frittage assisté par champ

- Quelles sont les fonctions des moules en graphite de haute pureté dans le SPS ? Rôles essentiels dans le frittage par plasma d'étincelles

- Comment les moules de pression spécialisés aident-ils dans les tests électrochimiques des batteries à état solide ? Perspectives d'experts

- Quelle est la fonction des moules en graphite dans le pressage à chaud sous vide de Cu/WC ? Optimisez votre processus de frittage de composites

- Quelles sont les fonctions spécifiques d'un moule en graphite lors du frittage par pressage à chaud des composites à matrice SiC-Al ?

- Comment les moules en acier aident-ils au pressage à froid des poudres de céramique de carbure de bore ? Améliorer la qualité du corps vert

- Pourquoi un contrôle strict de la température de frittage est-il nécessaire avec les moules en graphite ? Prévenir la carbonisation et protéger la qualité

- Quelles sont les fonctions principales des moules en graphite dans le frittage par pressage à chaud ? Obtenir la précision dans la céramique de nitrure de silicium