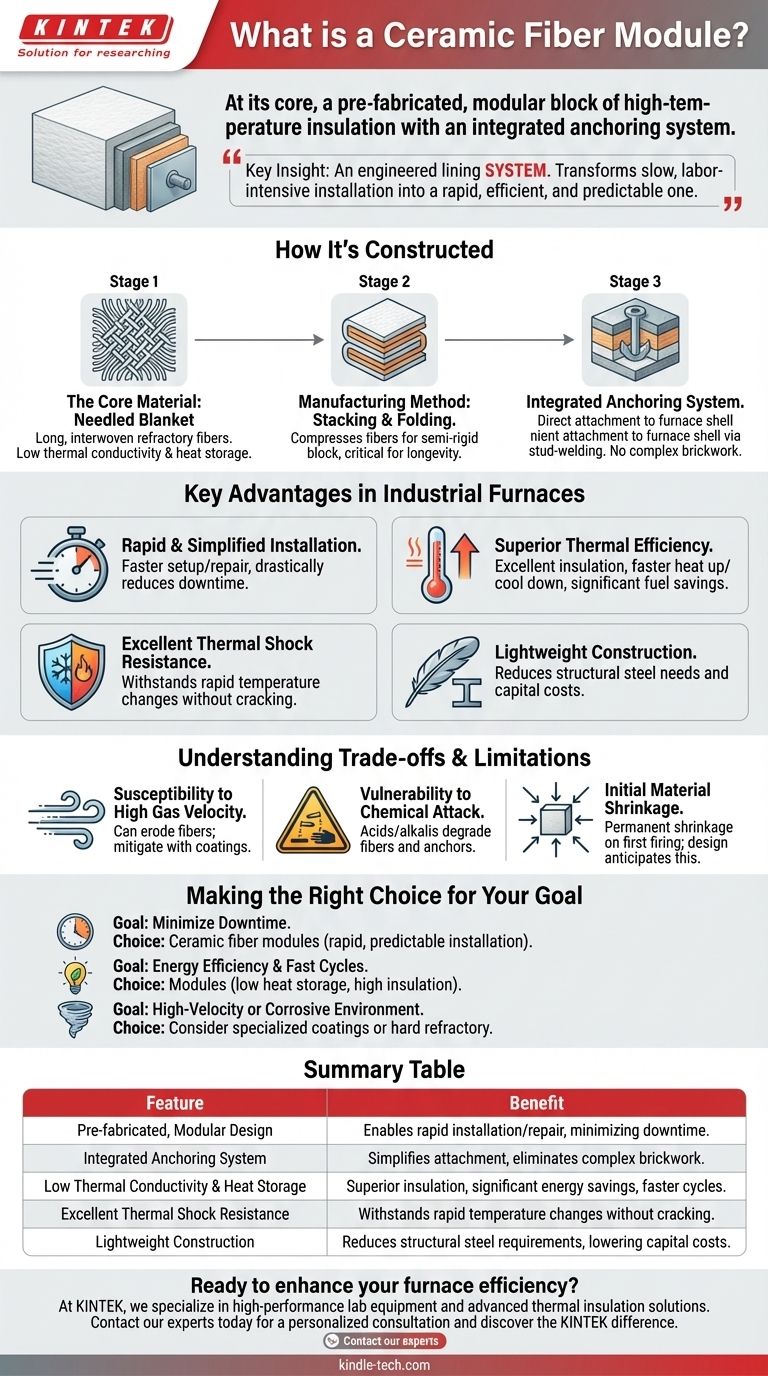

À la base, un module en fibre céramique est un bloc préfabriqué et modulaire d'isolation haute température. Il est construit à partir d'une couverture en fibre céramique compressée et intègre un système d'ancrage intégré, spécialement conçu pour revêtir l'intérieur des fours industriels, des fours et autres équipements de traitement thermique.

L'idée cruciale est qu'un module en fibre céramique n'est pas seulement un matériau isolant ; c'est un système de revêtement conçu. Sa valeur principale est de transformer un processus d'installation lent et laborieux en un processus rapide, efficace et prévisible.

Comment est construit un module en fibre céramique

Pour comprendre la fonction du module, il est essentiel de comprendre ses composants. Chaque partie est conçue pour fonctionner ensemble afin de fournir un revêtement de four robuste et thermiquement efficace.

Le matériau de base : la couverture aiguilletée

La base de chaque module est la couverture en fibre céramique. Ce matériau est composé de fibres réfractaires longues et entrelacées qui sont aiguilletées ensemble pour créer un matelas solide, léger et hautement isolant.

Cette couverture possède une très faible conductivité thermique et une faible capacité de stockage de chaleur, ce qui en fait un isolant exceptionnel pour les applications à haute température.

La méthode de fabrication : empilage et pliage

Pour créer la forme de bloc du module, de longues bandes de cette couverture sont soit empilées sur leurs bords, soit pliées en accordéon.

Ce processus comprime les fibres, créant un bloc semi-rigide qui résiste à l'arrachement. Cette compression est essentielle pour la longévité et les performances du module une fois installé.

Le système d'ancrage intégré

C'est ce qui définit véritablement le composant comme un module. Pendant la fabrication, un système d'ancrage métallique ou céramique est intégré dans les couches de couverture compressées.

Cet ancrage intégré permet de fixer le module directement et rapidement à la coque en acier du four, généralement par un simple processus de soudage par goujons. Cela élimine le besoin de maçonnerie complexe ou de coulage de réfractaire coulé.

Les principaux avantages dans les fours industriels

Le passage des réfractaires traditionnels (comme la brique ou les produits coulables) aux modules en fibre céramique est motivé par des gains opérationnels et d'efficacité significatifs.

Installation rapide et simplifiée

La nature pré-conçue et modulaire permet une installation et une réparation exceptionnellement rapides. Un revêtement de four entier peut souvent être installé en une fraction du temps requis par les méthodes traditionnelles, réduisant considérablement les temps d'arrêt coûteux.

Efficacité thermique supérieure

Les modules offrent une excellente isolation, ce qui maintient plus de chaleur à l'intérieur du four pour un travail productif. Leur faible stockage de chaleur signifie que le four chauffe et refroidit plus rapidement, permettant des temps de cycle plus courts et des économies de carburant significatives.

Excellente résistance aux chocs thermiques

Parce que le revêtement est composé de fibres résilientes plutôt que d'un matériau solide et rigide, il peut se dilater et se contracter sans se fissurer. Cela le rend très résistant aux dommages causés par les changements rapides de température.

Construction légère

La fibre céramique est significativement plus légère que les réfractaires en brique ou coulables. Cela réduit les exigences en acier structurel pour la coque du four, diminuant les coûts d'investissement globaux.

Comprendre les compromis et les limites

Bien que très efficaces, les modules en fibre céramique ne sont pas la solution pour toutes les applications. L'objectivité exige de reconnaître leurs limites opérationnelles.

Sensibilité à la vitesse élevée des gaz

Dans les environnements avec des gaz chauds à très haute vitesse, le flux peut éroder physiquement les fibres souples au fil du temps. Cela peut être atténué avec des revêtements de surface, mais reste une considération clé.

Vulnérabilité aux attaques chimiques

Certaines atmosphères corrosives, en particulier celles contenant des acides ou des alcalis, peuvent dégrader les fibres céramiques et les composants d'ancrage métalliques, entraînant une défaillance prématurée.

Retrait initial du matériau

Lors de la première mise en température de fonctionnement, la fibre céramique subira un certain degré de retrait permanent. La conception du module anticipe cela, les plis compressés se dilatant pour combler les espaces, mais c'est une caractéristique physique du matériau.

Faire le bon choix pour votre objectif

Le choix du revêtement correct est une question d'adéquation entre les atouts du matériau et votre objectif opérationnel principal.

- Si votre objectif principal est de minimiser les temps d'arrêt pour l'installation ou la réparation : Les modules en fibre céramique sont le choix supérieur grâce à leur système d'installation rapide et prévisible.

- Si votre objectif principal est l'efficacité énergétique et des temps de cycle rapides : La faible capacité de stockage de chaleur et la valeur isolante élevée des modules offrent un avantage distinct sur les réfractaires denses.

- Si votre objectif principal est de fonctionner dans un environnement à haute vitesse ou corrosif : Vous devez examiner attentivement les revêtements de surface spécialisés pour les modules ou évaluer si un revêtement réfractaire dur est plus approprié.

En les comprenant comme un système d'ingénierie, vous pouvez exploiter efficacement les modules en fibre céramique pour améliorer l'efficacité du four et réduire les temps d'arrêt opérationnels.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Conception préfabriquée, modulaire | Permet une installation et une réparation rapides, minimisant les temps d'arrêt. |

| Système d'ancrage intégré | Simplifie la fixation à la coque du four, éliminant la maçonnerie complexe. |

| Faible conductivité thermique et stockage de chaleur | Fournit une isolation supérieure, entraînant des économies d'énergie significatives et des temps de cycle plus rapides. |

| Excellente résistance aux chocs thermiques | Résiste aux changements rapides de température sans se fissurer. |

| Construction légère | Réduit les exigences en acier structurel pour le four, diminuant les coûts d'investissement. |

Prêt à améliorer l'efficacité de votre four et à réduire les temps d'arrêt ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables haute performance, y compris des solutions d'isolation thermique avancées. Notre expertise peut vous aider à sélectionner le système de module en fibre céramique idéal pour votre application spécifique de four industriel, garantissant une économie d'énergie maximale et une fiabilité opérationnelle.

Contactez nos experts dès aujourd'hui pour une consultation personnalisée et découvrez la différence KINTEK en matière de traitement thermique.

Guide Visuel

Produits associés

- Joint isolant en céramique de zircone Ingénierie avancée céramiques fines

- Plaque d'alumine Al2O3 résistante à l'usure à haute température pour la céramique fine avancée d'ingénierie

- Pièces céramiques personnalisées en nitrure de bore (BN)

- Four de graphitation continue sous vide de graphite

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quelle est la résistivité du carbure de silicium ? C'est une propriété réglable allant de <0,1 ohm-cm à très résistive.

- Quels sont les avantages du SiC ? Augmentez les rendements et réduisez les coûts

- Pourquoi la porcelaine est-elle résistante à la chaleur ? La science de la résilience aux hautes températures expliquée

- Comment le frittage affecte-t-il la densité ? Obtenez un contrôle précis sur les propriétés des matériaux

- Quels sont les différents types de processus de frittage en céramique ? Choisissez la bonne méthode pour votre application

- Quel est un autre nom pour la céramique ? Un guide de la poterie, de la porcelaine et des matériaux techniques

- Quelles sont les propriétés du SiC ? Libérez des performances à haute température et haute fréquence

- Qu'est-ce que le frittage par micro-ondes ? Débloquez un traitement des matériaux plus rapide et plus efficace