Dans l'industrie pharmaceutique, un broyeur colloïdal est un mélangeur rotor-stator à cisaillement élevé conçu pour la dispersion et l'homogénéisation des systèmes liquide-liquide (émulsions) et solide-liquide (suspensions). Sa fonction principale n'est pas de moudre des solides durs et secs, mais de réduire la taille des particules ou des gouttelettes des ingrédients déjà en suspension dans une phase fluide, garantissant un produit final stable et uniforme.

La valeur fondamentale d'un broyeur colloïdal réside dans sa capacité à générer un cisaillement hydraulique intense. Cette force surmonte la tension superficielle qui maintient les gouttelettes et les agglomérats de particules séparés, ce qui donne les dispersions fines et les émulsions stables essentielles pour les formulations pharmaceutiques telles que les crèmes, les onguents et les sirops.

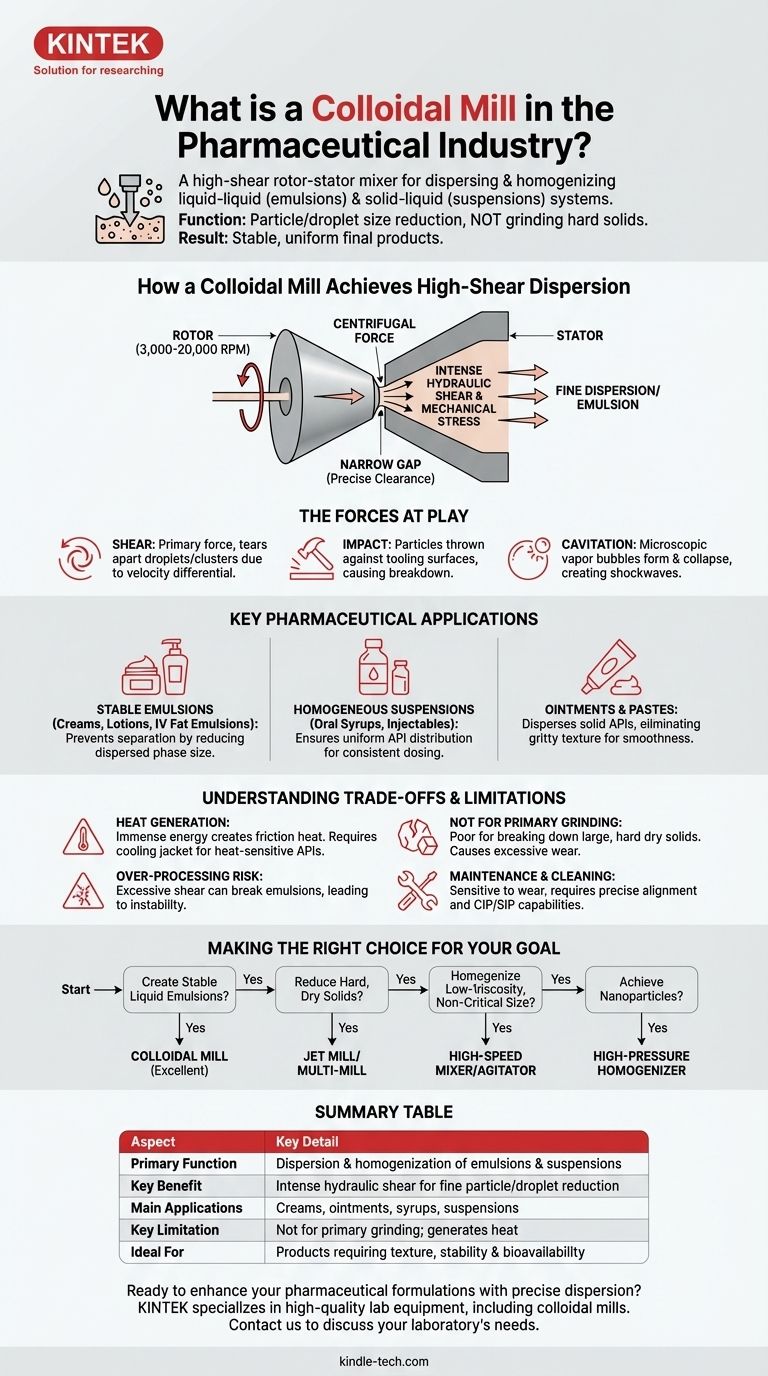

Comment un broyeur colloïdal obtient-il une dispersion à cisaillement élevé

L'efficacité d'un broyeur colloïdal repose sur sa conception mécanique simple mais puissante. Il force un produit à traverser une zone de stress mécanique et hydraulique extrême.

Les composants de base : Rotor et Stator

Un broyeur colloïdal se compose de deux parties principales : un cône ou un disque rotatif à grande vitesse appelé rotor et un cône ou un disque stationnaire appelé stator.

Le rotor tourne à des vitesses très élevées, généralement entre 3 000 et 20 000 tr/min, tandis que le stator reste fixe. Ces deux composants sont séparés par un jeu ou un espace très fin et réglable avec précision.

Le principe de fonctionnement : Cisaillement hydraulique intense

Le matériau à traiter est introduit au centre de l'ensemble rotor-stator. La force centrifuge le pousse vers l'extérieur à grande vitesse dans l'espace étroit entre le rotor et le stator.

C'est dans cet espace minuscule que se produit la réduction de taille et la dispersion intenses. Le fluide est soumis à un stress de cisaillement mécanique et hydraulique immense avant d'être déchargé du broyeur.

Les forces en jeu

L'action de dispersion résulte de multiples forces agissant de concert :

- Cisaillement : La force principale. La différence de vitesse élevée entre le rotor en rotation et le stator fixe déchire les gouttelettes et les amas de particules.

- Impact : Les particules sont projetées avec force contre les surfaces des outils, provoquant une décomposition supplémentaire.

- Cavitation : Les changements rapides de pression dans le broyeur peuvent provoquer la formation et l'effondrement de bulles de vapeur microscopiques, créant de puissantes ondes de choc qui aident à la dispersion.

Applications pharmaceutiques clés

Les broyeurs colloïdaux sont des outils essentiels dans la fabrication pharmaceutique, en particulier pour les produits où la texture, la stabilité et la biodisponibilité sont primordiales.

Création d'émulsions stables

C'est l'application la plus courante. Les broyeurs colloïdaux sont utilisés pour créer des émulsions huile-dans-eau (H/E) ou eau-dans-huile (E/H) pour des produits tels que les crèmes, les lotions et les émulsions lipidiques intraveineuses stériles. Le cisaillement élevé réduit la phase dispersée (par exemple, les gouttelettes d'huile) à une taille qui empêche la séparation ou l'envoi en crème au fil du temps.

Production de suspensions homogènes

Pour les suspensions orales (par exemple, les sirops antibiotiques) et certains injectables, un broyeur colloïdal garantit que l'ingrédient pharmaceutique actif (API) est finement dispersé et uniformément réparti dans le véhicule liquide. Ceci est essentiel pour un dosage constant et pour empêcher l'API de se déposer.

Broyage et dispersion des onguents et des pâtes

Dans les formulations semi-solides comme les onguents, le broyeur est utilisé pour disperser les API solides dans la base. Ce processus élimine toute texture granuleuse, assurant un produit final lisse avec une efficacité thérapeutique et un confort pour le patient améliorés.

Comprendre les compromis et les limites

Bien que puissants, les broyeurs colloïdaux ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour les utiliser efficacement.

Le problème de la génération de chaleur

L'énergie immense appliquée par le broyeur génère une chaleur importante due à la friction. Cela peut être préjudiciable aux API ou aux excipients de formulation sensibles à la chaleur. De nombreux broyeurs de qualité pharmaceutique intègrent une chemise de refroidissement pour gérer la température du produit pendant le traitement.

Pas idéal pour le broyage primaire

Un broyeur colloïdal est un mauvais choix pour décomposer des solides secs, durs ou cristallins. C'est un processus de broyage humide conçu pour la dispersion. Tenter de moudre des matériaux durs provoquera une usure excessive du rotor et du stator et donnera des résultats inefficaces.

Risque de sur-traitement

Pour les émulsions, un cisaillement ou un temps de traitement excessif peut avoir l'effet inverse de celui souhaité. Cela peut entraîner une inversion de phase ou une coalescence, où les gouttelettes finement dispersées commencent à fusionner, rompant l'émulsion et entraînant une instabilité.

Considérations relatives à l'entretien et au nettoyage

Les tolérances serrées entre le rotor et le stator les rendent sensibles à l'usure et nécessitent un alignement précis. Dans un environnement pharmaceutique, les capacités de nettoyage en place (NEP) et de stérilisation en place (SEP) sont essentielles pour prévenir la contamination croisée entre les lots, ce qui ajoute à la complexité et au coût de l'équipement.

Faire le bon choix pour votre objectif

La sélection de la bonne technologie de dispersion dépend entièrement de vos matériaux de départ et des caractéristiques souhaitées de votre produit final.

- Si votre objectif principal est de créer des émulsions liquides stables (crèmes, lotions) : Le broyeur colloïdal est un excellent choix en raison de son action de dispersion à cisaillement élevé.

- Si votre objectif principal est de réduire des API durs et cristallins en une poudre sèche fine : Une technologie différente comme un broyeur à jet ou un multi-broyeur est nécessaire pour cette étape de réduction de taille primaire.

- Si votre objectif principal est d'homogénéiser une suspension de faible viscosité avec une taille de particule non critique : Un mélangeur ou un agitateur simple à grande vitesse peut suffire et être plus rentable.

- Si votre objectif principal est d'obtenir la plus petite taille de particule possible (nanoparticules) : Un homogénéisateur haute pression, qui force le fluide à travers un orifice minuscule sous une pression extrême, est souvent la technologie supérieure.

Comprendre le rôle unique du broyeur colloïdal vous permet de le sélectionner et de l'utiliser avec précision pour obtenir une stabilité et une qualité de formulation supérieures.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Fonction principale | Dispersion et homogénéisation des systèmes liquide-liquide (émulsions) et solide-liquide (suspensions) |

| Avantage clé | Génère un cisaillement hydraulique intense pour la réduction fine des particules/gouttelettes et des formulations stables |

| Applications principales | Crèmes, onguents, sirops, suspensions et émulsions lipidiques intraveineuses stériles |

| Limite clé | Ne convient pas au broyage primaire de solides secs et durs ; génère une chaleur importante |

| Idéal pour | Produits où la texture, la stabilité et la biodisponibilité sont critiques |

Prêt à améliorer vos formulations pharmaceutiques grâce à une dispersion précise ?

KINTEK est spécialisée dans les équipements de laboratoire de haute qualité, y compris les broyeurs colloïdaux conçus pour les exigences rigoureuses de la fabrication pharmaceutique. Nos solutions vous aident à obtenir des émulsions stables, des suspensions homogènes et une qualité de produit constante.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise en matière d'équipement de laboratoire et de consommables peut soutenir les besoins spécifiques de votre laboratoire et favoriser votre succès.

Guide Visuel

Produits associés

- Broyeur de laboratoire à billes avec pot et billes de broyage en alliage métallique

- Broyer horizontal simple de laboratoire

- Broyeur horizontal de laboratoire à quatre corps

- Machine de mélange à deux rouleaux ouverts pour broyeur de caoutchouc

- Mouture de laboratoire avec pot et billes de broyage en agate

Les gens demandent aussi

- Quelle est la taille du produit d'un broyeur à boulets ? Obtenez une précision au niveau micrométrique pour vos matériaux

- Qu'est-ce qui affecte l'efficacité d'un broyeur à boulets ? Optimisez la vitesse de rotation, les médias et le matériau pour des performances maximales

- Pourquoi une excellente étanchéité et une résistance à la corrosion sont-elles requises pour le broyage de billes WC-10Co ? Assurer des résultats de mélange de haute pureté

- Qu'est-ce que la maintenance préventive du broyeur à boulets ? Assurer une disponibilité et une fiabilité maximales

- Quels sont les facteurs affectant l'efficacité du broyage ? Optimisez votre processus pour une production maximale