En bref, le dépôt chimique en phase vapeur (CVD) est utilisé pour appliquer des revêtements fonctionnels très durables sur des matériaux destinés à des applications industrielles exigeantes. Ses utilisations principales résident dans la création de surfaces extrêmement dures et résistantes à l'usure pour les outils de coupe et la fabrication de films minces critiques pour les industries des semi-conducteurs et de l'électronique.

Le principe fondamental du CVD est d'utiliser une réaction chimique, déclenchée par une chaleur élevée, pour faire croître une nouvelle couche de matériau directement sur la surface d'un composant. Ce processus crée une liaison exceptionnellement forte et un revêtement uniforme, le rendant idéal pour les applications nécessitant une dureté et une stabilité thermique extrêmes, mais sa température élevée limite les types de matériaux sur lesquels il peut être utilisé.

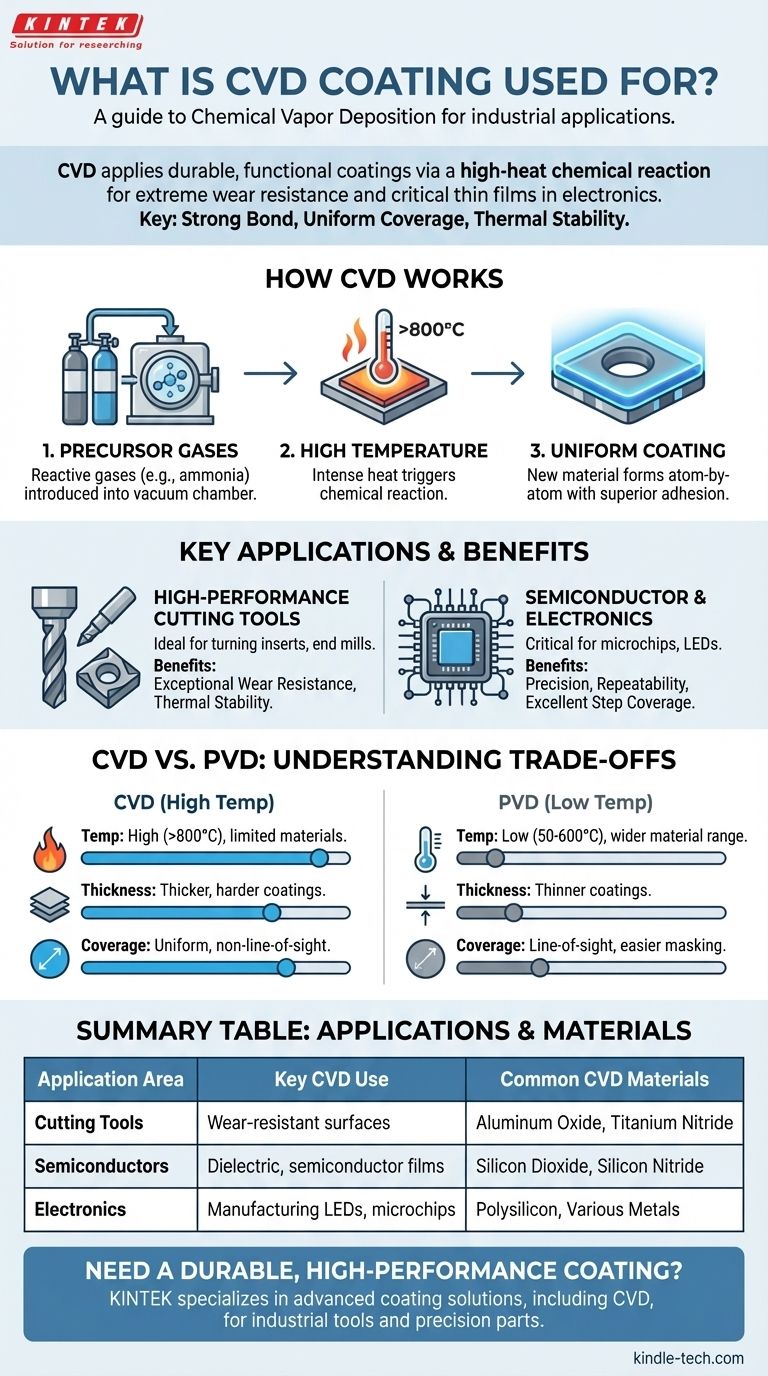

Comment fonctionne le dépôt chimique en phase vapeur (CVD)

Le CVD est fondamentalement différent de la peinture ou du placage. Il n'ajoute pas seulement une couche ; il synthétise un nouveau matériau directement sur le substrat par un processus chimique.

Le rôle des gaz précurseurs

Le processus commence par l'introduction de gaz réactifs spécifiques, appelés précurseurs, dans une chambre à vide contenant la pièce à revêtir. Par exemple, le dépôt de nitrure de silicium nécessite des gaz tels que l'ammoniac et le dichlorosilane.

L'importance de la température élevée

Ces pièces sont chauffées à des températures très élevées, souvent supérieures à 800°C (1472°F). Cette chaleur intense fournit l'énergie nécessaire pour déclencher une réaction chimique entre les gaz précurseurs.

Adhérence supérieure et couverture uniforme

La réaction provoque la formation et le dépôt d'un nouveau matériau solide, atome par atome, sur la surface chaude, créant un film mince. Comme ce film est chimiquement lié au substrat, son adhérence est exceptionnellement forte.

De manière cruciale, puisque les gaz précurseurs entourent l'ensemble du composant, le revêtement se forme uniformément sur toutes les surfaces exposées, y compris les formes complexes et les canaux internes. C'est un avantage clé par rapport aux processus « à ligne de visée ».

Applications clés dictées par les propriétés du CVD

Les caractéristiques uniques du CVD — dureté, résistance à la chaleur et couverture uniforme — en font le choix supérieur pour un ensemble spécifique d'applications haute performance.

Outils de coupe haute performance

Le CVD est idéal pour revêtir les outils qui subissent des forces de coupe continues et à forte contrainte, tels que les plaquettes de tournage et certaines fraises ou forets.

Les revêtements épais (10-20 μm) et extrêmement durs, souvent composés de matériaux comme l'oxyde d'aluminium (Al2O3), offrent une résistance à l'usure et une stabilité thermique exceptionnelles. Cela permet aux outils de conserver un tranchant plus longtemps lors de l'usinage de matériaux difficiles à grande vitesse.

Fabrication de semi-conducteurs et d'électronique

Le CVD est une technologie fondamentale dans la fabrication de microcircuits, de LED, de cellules solaires et d'autres dispositifs électroniques. Sa précision est essentielle pour construire des structures microscopiques couche par couche.

Le processus est utilisé pour déposer divers films critiques, notamment :

- Films diélectriques (ex. : SiO₂, Si₃N₄) pour isoler les couches conductrices.

- Films semi-conducteurs qui forment la base des transistors.

- Films métalliques conducteurs qui créent les circuits à l'intérieur d'une puce.

L'excellente reproductibilité et la couverture par paliers (sa capacité à revêtir les parois verticales de minuscules tranchées) du CVD sont vitales pour la fiabilité et la performance de l'électronique moderne.

Comprendre les compromis : CVD vs PVD

Bien que les deux soient des méthodes de dépôt sous vide, le CVD et le dépôt physique en phase vapeur (PVD) présentent des avantages et des limites distincts. Le choix entre les deux dépend entièrement des exigences de l'application.

La température : la limitation déterminante du CVD

Les températures élevées requises pour le processus CVD sont sa plus grande force et sa plus grande faiblesse. Cette chaleur limite son utilisation aux matériaux qui peuvent la supporter, tels que les carbures cémentés, les céramiques et certains aciers à haute température.

Le PVD, en revanche, fonctionne à des températures beaucoup plus basses (50-600°C), ce qui le rend adapté à une gamme plus large de matériaux, y compris les aciers traités thermiquement, les plastiques et divers alliages utilisés dans les dispositifs médicaux et les biens de consommation.

Épaisseur et dureté du revêtement

Le CVD produit généralement des revêtements plus épais, plus durs et plus résistants à l'abrasion que le PVD. Cela le rend supérieur pour lutter contre l'usure intense observée dans les opérations d'usinage continues.

Les revêtements PVD sont plus minces, ce qui peut être un avantage pour préserver la netteté d'un tranchant de haute précision, les rendant idéaux pour les tâches impliquant des coupes interrompues comme le fraisage.

Couverture : Uniforme contre ligne de visée

Le CVD est un processus sans ligne de visée. Le gaz réactif circule autour de toute la pièce, assurant un revêtement uniforme même sur les surfaces internes et les géométries complexes.

Le PVD est un processus à ligne de visée, où le matériau de revêtement voyage en ligne droite d'une source au substrat. Cela facilite le masquage de zones spécifiques que vous ne souhaitez pas revêtir, mais rend difficile le recouvrement de formes complexes ou internes.

Faire le bon choix pour votre application

La sélection de la bonne technologie de revêtement nécessite une compréhension claire de votre objectif principal.

- Si votre objectif principal est une résistance extrême à l'usure et à la chaleur : Le CVD est souvent le choix supérieur en raison de ses revêtements épais, chimiquement liés et thermiquement stables, idéaux pour les outils industriels lourds.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur : Le PVD est la seule option viable, car son processus à basse température n'endommagera ni ne déformera le matériau sous-jacent.

- Si votre objectif principal est de revêtir uniformément des géométries internes complexes : La nature sans ligne de visée du CVD lui confère un avantage distinct pour assurer une couverture complète et uniforme.

- Si votre objectif principal est l'esthétique ou la biocompatibilité : Le PVD est la technologie dominante pour des applications telles que les appareils, les bijoux et les implants médicaux en raison de sa polyvalence et de sa température de processus plus basse.

En comprenant ces principes fondamentaux, vous pouvez choisir avec confiance la technologie de revêtement qui correspond parfaitement à votre matériau, votre géométrie et vos objectifs de performance.

Tableau récapitulatif :

| Domaine d'application | Utilisation clé du revêtement CVD | Matériaux CVD courants |

|---|---|---|

| Outils de coupe | Surfaces résistantes à l'usure pour plaquettes, fraises | Oxyde d'aluminium (Al₂O₃), Nitrure de Titane (TiN) |

| Semi-conducteurs | Films diélectriques, semi-conducteurs et conducteurs | Dioxyde de silicium (SiO₂), Nitrure de silicium (Si₃N₄) |

| Électronique | Fabrication de LED, de cellules solaires et de microcircuits | Polysilicium, divers métaux |

Besoin d'un revêtement durable et haute performance pour vos composants ? KINTEK se spécialise dans les solutions de revêtement avancées, y compris le CVD, pour les outils industriels et les pièces de précision. Notre expertise garantit que vos produits atteignent une résistance à l'usure, une stabilité thermique et une couverture uniforme supérieures, même sur des géométries complexes. Contactez nos experts en revêtement dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer la performance et la longévité de votre produit.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt