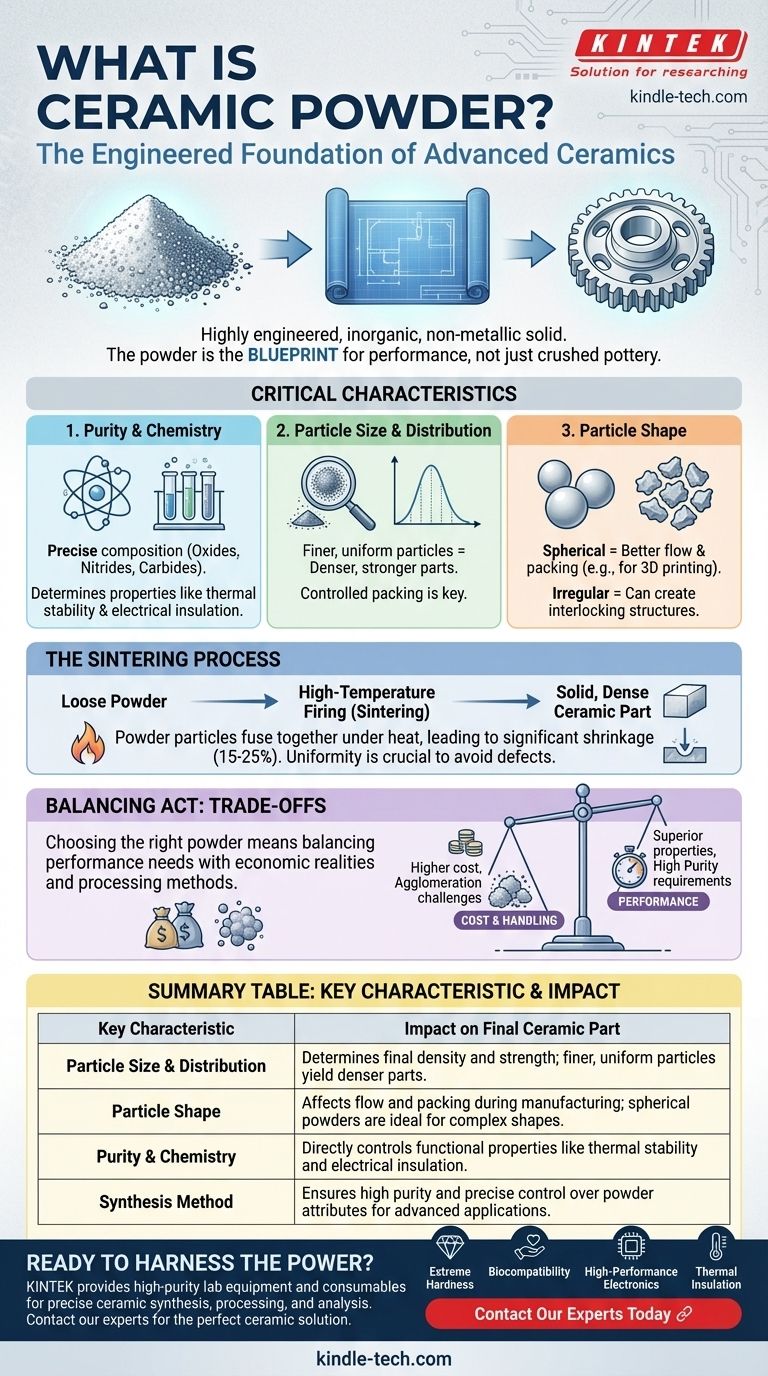

À la base, la poudre céramique est la matière première fondamentale pour la création de composants céramiques avancés. Ce n'est pas simplement de la poterie broyée, mais un solide inorganique, non métallique, hautement élaboré, synthétisé et traité pour avoir des caractéristiques chimiques et physiques précises. Ces caractéristiques, établies au stade de la poudre, déterminent directement les performances de la pièce céramique solide finale.

Le concept central à saisir est que le contrôle de la poudre céramique – sa pureté, la taille de ses particules et sa forme – est le facteur le plus critique dans la fabrication. La poudre agit comme un plan, dictant la résistance, la densité et les propriétés fonctionnelles du composant fini.

Qu'est-ce qui définit une poudre comme "céramique" ?

Pour comprendre la poudre céramique, vous devez d'abord comprendre le matériau lui-même. C'est une classe de matériaux définie par ce qu'elle n'est pas : elle n'est ni métallique ni organique.

La composition matérielle

Les poudres céramiques sont constituées de composés inorganiques non métalliques. Cette vaste catégorie comprend les oxydes (comme l'alumine et la zircone), les nitrures (comme le nitrure de silicium) et les carbures (comme le carbure de silicium).

Ces matériaux sont choisis pour leurs propriétés exceptionnelles, telles que la stabilité à haute température, l'extrême dureté, l'inertie chimique et des caractéristiques électriques uniques.

L'importance de la synthèse

Contrairement aux matières premières qui sont simplement extraites et broyées, les poudres céramiques avancées sont généralement créées par des processus de synthèse chimique complexes.

Des méthodes comme le sol-gel, la coprécipitation ou la synthèse en phase gazeuse sont utilisées pour atteindre une pureté extrêmement élevée et un contrôle précis des attributs de la poudre. Cette ingénierie est ce qui distingue les céramiques avancées des céramiques traditionnelles comme l'argile.

Pourquoi les caractéristiques de la poudre sont-elles si critiques ?

La transition d'une poudre lâche à une pièce dense et solide est un processus de consolidation et de cuisson à haute température (frittage). L'état initial de la poudre dicte le succès de l'ensemble de ce processus.

Taille et distribution des particules

La taille des grains de poudre individuels, souvent mesurée en micromètres ou même en nanomètres, est primordiale. Les particules plus fines conduisent généralement à une pièce finale plus dense et plus solide car elles s'agencent plus efficacement, laissant moins de vides.

Une distribution granulométrique étroite, où toutes les particules ont une taille similaire, est également souhaitable pour un agencement uniforme et un retrait prévisible pendant la cuisson.

Forme des particules

Les particules de poudre peuvent être sphériques, irrégulières ou même en forme de plaquettes. Les poudres sphériques ont tendance à s'écouler plus facilement et à s'agencer de manière plus prévisible, ce qui est crucial pour les méthodes de fabrication comme le moulage par injection et l'impression 3D.

Les formes irrégulières peuvent créer des structures imbriquées qui peuvent être bénéfiques pour d'autres processus comme le pressage à sec, mais elles sont souvent plus difficiles à travailler.

Pureté et chimie

La pureté chimique d'une poudre céramique est non négociable pour les applications de haute performance. Même des impuretés minuscules, mesurées en parties par million (ppm), peuvent altérer drastiquement la conductivité thermique, l'isolation électrique ou la couleur d'une céramique.

La composition chimique précise est conçue pour offrir des propriétés spécifiques, telles que les agents stabilisants ajoutés à la zircone pour prévenir la fissuration.

Comprendre les compromis

Le choix et l'utilisation des poudres céramiques impliquent d'équilibrer les exigences de performance avec les réalités pratiques et économiques. La poudre idéale sur le papier n'est pas toujours le bon choix pour un projet donné.

Coût vs. Performance

Il existe une corrélation directe entre la qualité de la poudre et son coût. Les poudres de haute pureté, de taille nanométrique et parfaitement sphériques sont considérablement plus chères à produire.

La clé est de sélectionner une poudre qui répond aux exigences de performance de l'application sans sur-ingénierie et sans engendrer de coûts inutiles. Une poudre pour une simple brique réfractaire n'a pas besoin de la même pureté que celle pour un implant médical.

Manipulation et agglomération

Les poudres fines, en particulier les poudres nanométriques, présentent des défis de manipulation importants. Elles ont une forte tendance à s'agglomérer, un phénomène connu sous le nom d'agglomération.

Ces agglomérats agissent comme de grosses particules, créant des défauts et des vides dans la pièce céramique finale, ce qui compromet sa résistance et sa densité. Des étapes de traitement spéciales sont souvent nécessaires pour briser ces agglomérats avant le formage.

Frittage et retrait

Pendant la cuisson, la pièce céramique se contracte à mesure que les particules de poudre fusionnent. Ce retrait peut être significatif, souvent de 15 à 25 % en volume.

Si la poudre n'est pas uniforme dans sa densité de tassement, ce retrait sera non uniforme, entraînant des déformations, des contraintes internes et des fissures. Le contrôle du retrait commence par le contrôle des caractéristiques initiales de la poudre.

Faire le bon choix pour votre application

La "meilleure" poudre céramique dépend entièrement de votre objectif final. Le choix du matériau et ses spécifications doivent être dictés par les exigences de l'application.

- Si votre objectif principal est une dureté et une résistance à l'usure extrêmes : Vous aurez besoin de poudres comme le carbure de silicium ou le carbure de bore, où une granulométrie fine est essentielle pour atteindre une densité maximale.

- Si votre objectif principal est la biocompatibilité et l'esthétique : Vous aurez besoin de poudres exceptionnellement pures et stables comme la zircone ou l'alumine, souvent avec des additifs spécifiques pour la couleur et la ténacité à la rupture dans les implants dentaires ou médicaux.

- Si votre objectif principal est l'électronique haute performance : Votre choix sera dicté par les propriétés électriques, nécessitant des poudres de haute pureté comme le nitrure d'aluminium pour la gestion thermique ou le titanate de baryum pour ses propriétés diélectriques.

- Si votre objectif principal est une isolation thermique rentable : Vous pouvez utiliser des poudres moins pures et à grains plus gros comme la mullite ou la cordiérite, car une résistance mécanique extrême n'est pas l'exigence principale.

En fin de compte, maîtriser l'utilisation de la poudre céramique est la clé pour libérer le potentiel extraordinaire des matériaux céramiques avancés.

Tableau récapitulatif :

| Caractéristique clé | Impact sur la pièce céramique finale |

|---|---|

| Taille et distribution des particules | Détermine la densité et la résistance finales ; des particules plus fines et uniformes donnent des pièces plus denses. |

| Forme des particules | Affecte l'écoulement et le tassement pendant la fabrication ; les poudres sphériques sont idéales pour les formes complexes. |

| Pureté et chimie | Contrôle directement les propriétés fonctionnelles comme la stabilité thermique et l'isolation électrique. |

| Méthode de synthèse | Assure une grande pureté et un contrôle précis des attributs de la poudre pour les applications avancées. |

Prêt à exploiter la puissance des poudres céramiques avancées pour votre projet ?

La bonne poudre céramique est la base d'un composant haute performance. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute pureté nécessaires à la synthèse, au traitement et à l'analyse précis des céramiques. Que vous développiez des implants médicaux, des composants électroniques ou des pièces industrielles de pointe, notre expertise vous assure de disposer des matériaux et du soutien nécessaires pour réussir.

Discutons de vos besoins spécifiques en matière d'application. Contactez nos experts dès aujourd'hui pour trouver la solution céramique parfaite pour vos besoins.

Guide Visuel

Produits associés

- Poudre d'alumine granulée de haute pureté pour la céramique fine avancée d'ingénierie

- Bague en céramique de nitrure de bore hexagonal HBN

- Broche de positionnement en céramique d'alumine avancée (Al₂O₃) à biseau droit pour applications de précision

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Mélangeur Vortex de laboratoire Agitateur orbital Mélangeur rotatif oscillant multifonctionnel

Les gens demandent aussi

- Quelle est la température maximale de fonctionnement de l'alumine ? Le rôle critique de la pureté et de la forme

- Quels sont les avantages du processus de sélection d'une plaque d'alumine pour la synthèse de nanofilms de CuO ? Obtenir une pureté supérieure

- Que faire si les rayures sur une électrode ne peuvent pas être éliminées avec de la poudre d'alumine de 1,0 µm ? Conseils d'experts pour la réparation

- Quelle est la fonction de la poudre d'alumine de haute pureté en tant que charge dans le processus de cimentation par paquet pour les aubes de moteur d'avion ?

- Quelles mesures doivent être prises pour prévenir la contamination croisée lors de l'utilisation de différentes tailles de poudre d'alumine ?