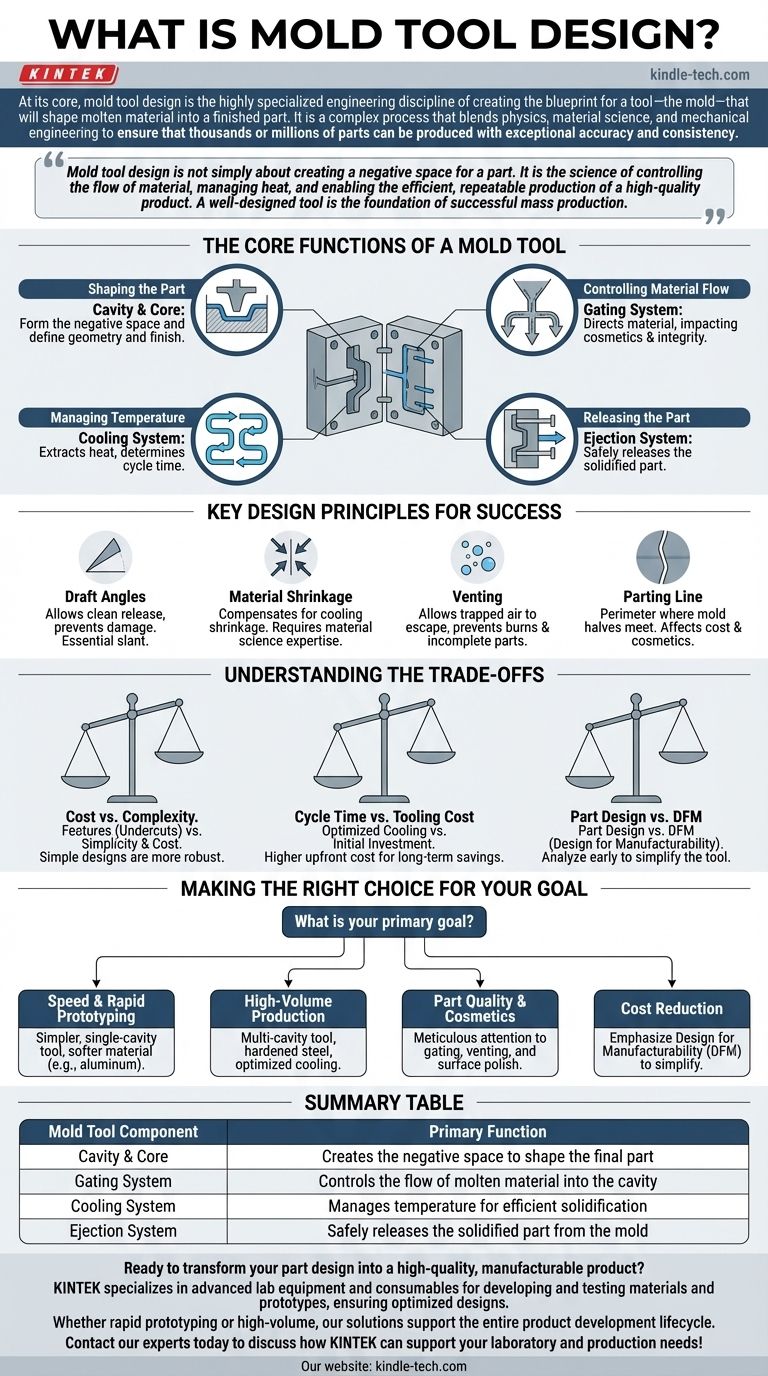

À la base, la conception d'outils de moulage est la discipline d'ingénierie hautement spécialisée qui consiste à créer le plan d'un outil — le moule — qui façonnera la matière fondue en une pièce finie. C'est un processus complexe qui combine la physique, la science des matériaux et l'ingénierie mécanique pour garantir que des milliers ou des millions de pièces peuvent être produites avec une précision et une cohérence exceptionnelles.

La conception d'outils de moulage ne consiste pas simplement à créer un espace négatif pour une pièce. C'est la science du contrôle du flux de matière, de la gestion de la chaleur et de la production efficace et reproductible d'un produit de haute qualité. Un outil bien conçu est le fondement d'une production de masse réussie.

Les fonctions principales d'un outil de moulage

Un moule de production est bien plus qu'un simple conteneur. C'est une machine complexe dotée de plusieurs systèmes interdépendants, chacun devant être conçu avec précision.

L'empreinte et le noyau : Façonner la pièce

L'empreinte et le noyau sont les deux moitiés du moule qui se rejoignent pour former l'espace négatif de la pièce finale. La conception de ces surfaces dicte la géométrie finale et la finition de surface de la pièce.

Le système d'alimentation : Contrôler le flux de matière

Il s'agit du réseau de canaux qui dirige le plastique fondu de la buse de la machine de moulage par injection vers l'empreinte. La taille, le type et l'emplacement du point d'injection sont des décisions critiques qui ont un impact direct sur l'apparence esthétique et l'intégrité structurelle de la pièce.

Le système de refroidissement : Gérer la température

Une fois l'empreinte remplie, la pièce doit refroidir et se solidifier à une vitesse contrôlée. Le système de refroidissement est constitué de canaux percés à travers le moule dans lesquels circule un fluide (généralement de l'eau) pour extraire la chaleur. Un refroidissement efficace est le facteur le plus important pour déterminer le temps de cycle et la rentabilité.

Le système d'éjection : Libérer la pièce

Une fois la pièce solidifiée, le moule s'ouvre et un système d'éjection — généralement une série de broches ou de plaques — pousse la pièce finie hors de l'empreinte. Ce système doit être conçu pour éjecter la pièce sans causer de dommages ou de défauts.

Principes de conception clés pour le succès

La complexité mentionnée dans le matériel de référence découle de l'équilibre de nombreux facteurs qui peuvent faire ou défaire un projet. Une conception de moule réussie est une leçon magistrale dans la gestion de ces variables.

Angles de dépouille

Presque aucune surface d'une pièce en plastique ne peut être parfaitement perpendiculaire à la direction d'ouverture du moule. Un léger angle, appelé angle de dépouille, doit être appliqué pour permettre à la pièce de se libérer proprement du moule lors de l'éjection. Une dépouille insuffisante provoque des éraflures, des marques de traînée et peut endommager la pièce ou l'outil lui-même.

Retrait de la matière

Chaque plastique se rétracte en refroidissant. Les concepteurs d'outils de moulage doivent être des experts en science des matériaux, calculant le taux de retrait spécifique du plastique choisi et rendant l'empreinte du moule légèrement plus grande que les dimensions finales souhaitées de la pièce pour compenser.

Évent

Lorsque le plastique fondu se précipite dans l'empreinte, l'air qui s'y trouvait auparavant doit pouvoir s'échapper. Les évents sont de minuscules canaux (souvent de quelques millièmes de pouce de profondeur seulement) meulés dans le plan de joint du moule qui permettent à l'air de s'échapper mais sont trop petits pour que le plastique puisse y pénétrer. Une mauvaise ventilation entraîne de l'air emprisonné, ce qui se traduit par des pièces incomplètes ou des marques de brûlure.

Plan de joint

Le plan de joint est le périmètre où les deux moitiés du moule se rencontrent. Le placement de cette ligne est une décision critique. Il affecte le coût de l'outil, l'apparence esthétique de la pièce et les caractéristiques qui nécessitent une dépouille.

Comprendre les compromis

Une conception efficace d'outils de moulage est un exercice d'équilibre entre des priorités concurrentes. Il existe rarement une solution "parfaite" unique, seulement une solution optimale pour un objectif spécifique.

Coût vs. Complexité

Des caractéristiques telles que les contre-dépouilles ou les mouvements latéraux (qui permettent de mouler des géométries complexes comme des clips ou des trous latéraux) augmentent considérablement la complexité et le coût d'un outil. Une partie clé du processus de conception consiste à atteindre la fonction de pièce souhaitée avec la conception d'outil la plus simple et la plus robuste possible.

Temps de cycle vs. Coût de l'outillage

Un moule avec un système de refroidissement hautement optimisé peut coûter plus cher à construire initialement. Cependant, si cette conception permet de gagner quelques secondes sur le temps de cycle, les économies de coûts de production sur des centaines de milliers de pièces l'emporteront largement sur l'investissement initial.

Conception de la pièce vs. Fabricabilité

Le facteur le plus important influençant la conception de l'outil est la conception de la pièce elle-même. Le principe de la Conception pour la Fabricabilité (DFM) implique d'analyser la conception de la pièce dès le début pour identifier et corriger les caractéristiques — comme des parois inutilement épaisses ou un manque de dépouille — qui compliqueraient le moule et augmenteraient les coûts.

Faire le bon choix pour votre objectif

L'objectif de la conception d'outils de moulage change en fonction de l'objectif principal du projet. Comprendre cela vous permet de prioriser les bons aspects.

- Si votre objectif principal est la vitesse et le prototypage rapide : Optez pour un outil plus simple, à une seule empreinte, fabriqué dans un matériau plus souple comme l'aluminium pour réduire le temps d'usinage et le coût.

- Si votre objectif principal est la production à grand volume : Investissez dans un outil multi-empreintes fabriqué en acier trempé avec un système de refroidissement hautement optimisé pour maximiser le rendement et minimiser le coût par pièce.

- Si votre objectif principal est la qualité et l'esthétique de la pièce : Portez une attention méticuleuse à l'emplacement du point d'injection, à la ventilation et au polissage des surfaces de l'empreinte et du noyau.

- Si votre objectif principal est la réduction des coûts : Mettez l'accent sur la Conception pour la Fabricabilité (DFM) dès la phase de conception de la pièce pour simplifier l'outil et éliminer les mécanismes complexes et coûteux.

En fin de compte, comprendre la conception d'outils de moulage la transforme d'une simple étape de fabrication en un atout stratégique pour créer un produit réussi.

Tableau récapitulatif :

| Composant de l'outil de moulage | Fonction principale |

|---|---|

| Empreinte & Noyau | Crée l'espace négatif pour façonner la pièce finale |

| Système d'alimentation | Contrôle le flux de matière fondue dans l'empreinte |

| Système de refroidissement | Gère la température pour une solidification efficace |

| Système d'éjection | Libère en toute sécurité la pièce solidifiée du moule |

Prêt à transformer la conception de votre pièce en un produit de haute qualité et fabricable ?

Les principes de la conception d'outils de moulage sont essentiels au succès, mais leur mise en œuvre exige une expertise approfondie et un équipement de précision. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires au développement et aux tests de matériaux et de prototypes, garantissant que vos conceptions sont optimisées pour la fabrication.

Que vous vous concentriez sur le prototypage rapide ou la production à grand volume, nos solutions soutiennent l'ensemble du cycle de vie du produit. Laissez-nous vous aider à atteindre une précision, une cohérence et une efficacité exceptionnelles.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont KINTEK peut soutenir vos besoins en laboratoire et en production !

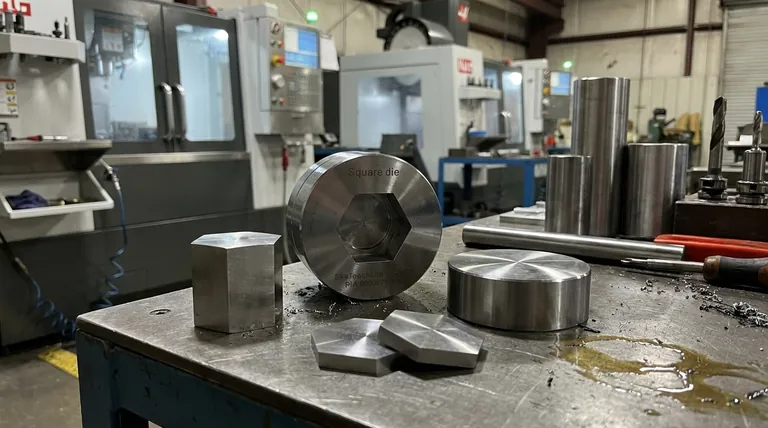

Guide Visuel

Produits associés

- Presse à moule polygonale pour laboratoire

- Presse à moule de forme spéciale pour laboratoire

- Moules de presse cylindriques Assemble Lab

- Moule de pressage bidirectionnel rond pour laboratoire

- Moule de Presse à Billes pour Laboratoire

Les gens demandent aussi

- Quelle est la fonction principale des moules en graphite de haute résistance ? Maîtriser l'efficacité du frittage sous presse à chaud sous vide

- Quels sont les avantages de l'utilisation de moules en graphite de haute résistance dans le frittage par pressage à chaud des composites à base de Ti6Al4V ?

- Quelle est la durée de vie d'une moisissure ? Elle est immortelle à moins que vous ne contrôliez l'humidité

- Quels sont les avantages de l'utilisation de moules en PEEK pour les batteries tout solides à base de sulfures ? Haute performance et isolation

- Faut-il écrire "mould" ou "mold" ? Un guide pour une orthographe correcte par région