Essentiellement, la pulvérisation cathodique physique est un processus qui éjecte des atomes d'un matériau solide en le bombardant avec des particules énergétiques. Considérez cela comme une version nanométrique du sablage, mais au lieu d'utiliser du sable pour décaper la peinture, il utilise des ions individuels pour déloger les atomes. Ces atomes délogés voyagent ensuite et se déposent sur un objet voisin, formant un film ultra-mince et hautement contrôlé. Cette technique est une pierre angulaire de la fabrication moderne pour tout, des puces informatiques aux revêtements antireflets sur les lunettes.

La pulvérisation cathodique n'est pas un processus de fusion ou chimique ; c'est un phénomène purement physique piloté par le transfert de moment. Ce principe fondamental est ce qui la rend exceptionnellement polyvalente et contrôlable, permettant aux ingénieurs de créer des couches minces de haute qualité à partir d'une gamme presque illimitée de matériaux.

La mécanique de la pulvérisation cathodique : une collision à l'échelle nanométrique

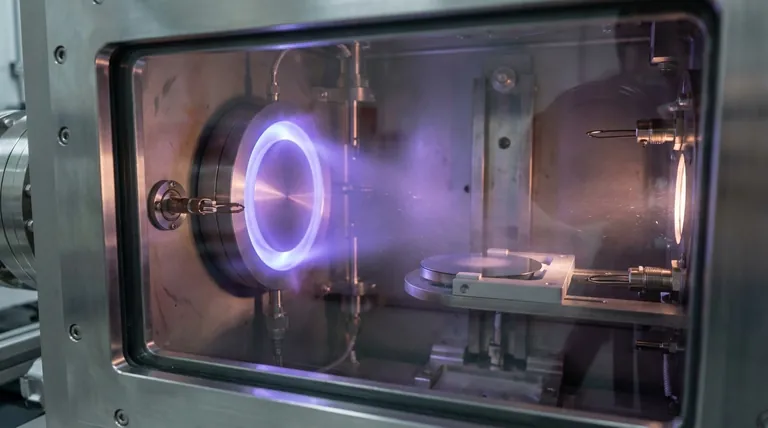

Pour comprendre la pulvérisation cathodique, il est préférable de la visualiser comme une séquence d'événements se produisant dans une chambre à vide. L'ensemble du processus repose sur la création des bonnes conditions pour un jeu de billard atomique contrôlé.

Étape 1 : Génération du plasma

Le processus commence dans une chambre à vide poussé, qui est réalimentée avec une petite quantité de gaz inerte, le plus souvent de l'argon (Ar).

Un champ électrique intense est ensuite appliqué dans la chambre. Ce champ énergise le gaz, arrachant des électrons aux atomes d'argon et créant un plasma — un gaz ionisé composé d'ions argon positifs (Ar+) et d'électrons libres.

Étape 2 : Bombardement ionique

Le matériau à déposer, connu sous le nom de cible, est configuré comme une électrode négative (une cathode).

Les ions argon chargés positivement présents dans le plasma sont naturellement attirés par cette cible chargée négativement. Ils accélèrent vers elle, frappant sa surface avec une énergie cinétique énorme.

Étape 3 : La cascade de collisions

Un seul ion argon entrant ne fait pas simplement « écailler » un atome de surface. Au lieu de cela, il déclenche une cascade de collisions sous la surface.

L'ion de haute énergie entre en collision avec les atomes de la cible, transférant son moment cinétique comme une boule de choc frappant un râtelier au billard. Ces atomes, à leur tour, en frappent d'autres dans une réaction en chaîne qui se propage vers la surface.

Étape 4 : Éjection et dépôt

Si un atome proche de la surface reçoit suffisamment de moment cinétique de cette cascade interne, il peut vaincre les forces qui le retiennent à la cible et être éjecté dans le vide. Cet atome éjecté est ce que nous appelons « pulvérisé » (sputtered).

Ces atomes pulvérisés voyagent en ligne droite jusqu'à ce qu'ils frappent un objet voisin, appelé le substrat. Ils se condensent à la surface du substrat, s'accumulant progressivement, atome par atome, pour former une couche mince.

Pourquoi la pulvérisation cathodique est une technique fondamentale

La pulvérisation cathodique n'est pas juste une option parmi d'autres ; pour certaines applications, son mécanisme physique unique offre des avantages indispensables par rapport à d'autres méthodes comme l'évaporation thermique.

Polyvalence des matériaux inégalée

Étant donné que la pulvérisation cathodique est un processus de transfert de moment physique, elle peut être utilisée pour déposer pratiquement n'importe quel matériau. Cela inclut les métaux à haut point de fusion (comme le tungstène ou le tantale), les alliages et même les céramiques isolantes, qui sont impossibles à déposer par des méthodes thermiques.

Qualité de film et adhérence supérieures

Les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique nettement plus élevée (1-10 eV) par rapport aux atomes évaporés (~0,1 eV). Cette énergie supplémentaire permet aux atomes de se déplacer à la surface, trouvant des positions optimales pour former un film plus dense et plus uniforme.

Cette énergie favorise également une meilleure adhérence, car les atomes arrivants peuvent s'implanter légèrement dans la surface du substrat, créant une liaison beaucoup plus forte.

Excellent contrôle de la composition

Lors de la pulvérisation cathodique d'une cible composée ou d'un alliage (par exemple, nickel-chrome), le film résultant a une composition extrêmement proche de celle de la cible. C'est parce que le processus éjecte les atomes en fonction de collisions physiques, et non en fonction de l'élément qui s'évapore le plus facilement.

Comprendre les compromis et les limites

Aucune technique n'est parfaite. Être un conseiller efficace signifie comprendre les inconvénients et savoir quand une approche différente est meilleure.

Taux de dépôt plus lents

Généralement, la pulvérisation cathodique est un processus de dépôt plus lent par rapport à l'évaporation thermique. Cela peut la rendre moins économique pour les applications nécessitant des films épais ou un débit très élevé où la qualité ultime du film n'est pas la principale préoccupation.

Complexité et coût du système

Les systèmes de pulvérisation cathodique nécessitent une chambre à vide, des alimentations haute tension, des contrôleurs de débit de gaz et souvent des champs magnétiques (dans la pulvérisation magnétron) pour être efficaces. Cela rend l'équipement plus complexe et plus coûteux à acheter et à entretenir qu'un simple évaporateur thermique.

Risque de chauffage du substrat

Le processus de dépôt implique plus que les seuls atomes pulvérisés. Le substrat est également bombardé par des électrons de haute énergie, des ions réfléchis et des radiations provenant du plasma, ce qui peut provoquer un échauffement important. Cela peut être problématique pour les substrats sensibles à la température comme les plastiques ou certains échantillons biologiques.

Risque d'incorporation de gaz

Une petite fraction du gaz de pulvérisation (argon) peut s'incorporer dans le film en croissance. Bien que souvent négligeable, cet argon incorporé peut modifier la contrainte, la résistivité électrique ou les propriétés optiques du film, ce qui doit être pris en compte dans les applications de haute précision.

Faire le bon choix pour votre objectif

Choisir une technique de dépôt nécessite d'aligner les capacités du processus avec l'objectif principal de votre projet.

- Si votre objectif principal est de déposer des alliages complexes, des métaux réfractaires ou des composés avec une composition précise : La pulvérisation cathodique est le choix supérieur en raison de sa nature non thermique et de son excellent contrôle stœchiométrique.

- Si votre objectif principal est le dépôt rapide et économique de métaux simples à bas point de fusion : L'évaporation thermique est souvent une alternative plus pratique et économique.

- Si votre objectif principal est de créer des films denses et hautement adhérents avec des propriétés mécaniques ou optiques spécifiques : Le processus de dépôt à plus haute énergie de la pulvérisation cathodique offre des avantages significatifs en termes de qualité et de durabilité du film.

En comprenant la pulvérisation cathodique comme un processus hautement contrôlé, piloté par le moment cinétique, vous pouvez tirer efficacement parti de ses forces uniques pour la fabrication de matériaux avancés.

Tableau récapitulatif :

| Aspect | Conclusion clé |

|---|---|

| Processus | Le transfert de moment cinétique d'ions énergétiques éjecte des atomes du matériau cible. |

| Utilisation principale | Déposer des films ultra-minces et hautement contrôlés sur un substrat. |

| Avantage clé | Polyvalence des matériaux inégalée et adhérence/qualité du film supérieure. |

| Application courante | Fabrication de puces informatiques, de revêtements antireflets, et plus encore. |

Prêt à intégrer un dépôt de couches minces précis dans votre flux de travail ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire haute performance, y compris des systèmes de pulvérisation cathodique, pour répondre aux exigences rigoureuses de la recherche et de la production. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos processus de fabrication de matériaux et atteindre vos objectifs de projet.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Supports de plaquettes en PTFE personnalisables pour applications semi-conductrices et de laboratoire

- Moule de presse anti-fissuration pour usage en laboratoire

Les gens demandent aussi

- Quels sont les risques des chaudières biomasse ? Comprendre les compromis environnementaux et opérationnels

- Quel est l'effet de la puissance dans la pulvérisation cathodique ? Contrôler la vitesse de dépôt et la qualité du film

- Quelle est la différence entre le frittage et le recuit ? Un guide pour choisir le bon processus thermique

- Quelle est la fonction d'un four de séchage à air pulsé dans la récupération du catalyseur Ni/CN ? Maximiser l'efficacité de la réutilisation

- Quelle est la fonction d'une étuve de séchage dans le traitement du ZrB2-SiC ? Assurer le frittage de céramique sans défaut

- Quelles unités sont utilisées pour la capacité thermique ? Un guide sur J/K, J/(kg·K) et J/(mol·K)

- Pourquoi faut-il éviter la contamination par l'eau lors des mesures FTIR utilisant des plaques de NaCl ou de KBr ? Protégez votre équipement et l'intégrité de vos données

- Quels sont les avantages techniques de l'équipement de pyrolyse assistée par micro-ondes ? Rendement plus élevé en gaz de synthèse et résidus de goudron plus faibles