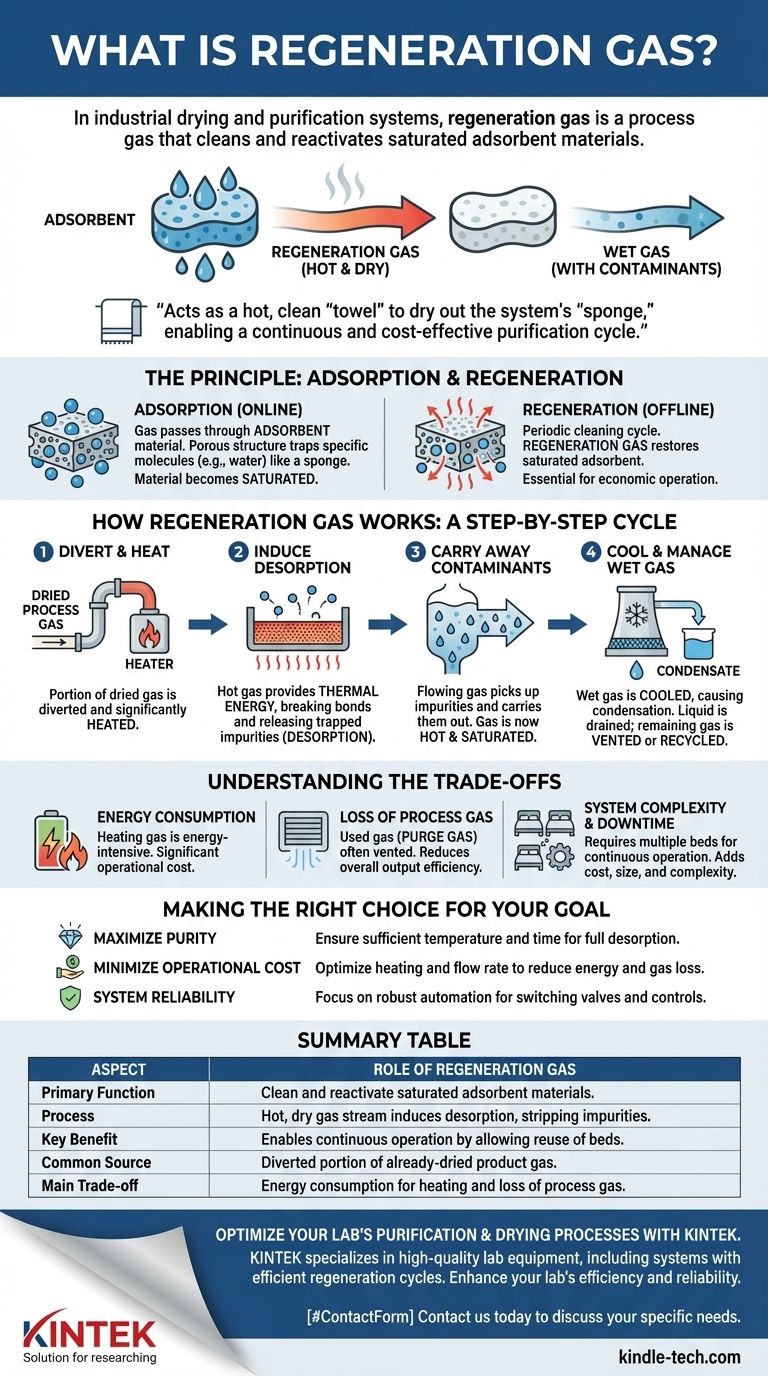

Dans les systèmes industriels de séchage et de purification, le gaz de régénération est un flux de gaz spécifique utilisé pour nettoyer et réactiver un matériau devenu saturé de contaminants. Généralement, une partie du gaz produit déjà séché est déviée, chauffée, puis passée sur un lit filtrant saturé (comme un dessiccant). Ce gaz chaud et sec élimine les impuretés piégées, telles que l'eau, "régénérant" ainsi efficacement le lit filtrant pour qu'il puisse être réutilisé.

Le gaz de régénération n'est pas une substance chimique unique, mais plutôt un gaz de procédé assigné à une tâche spécifique : restaurer un matériau adsorbant saturé. Il agit comme une "serviette" chaude et propre pour sécher "l'éponge" du système, permettant un cycle de purification continu et rentable.

Le Principe : Adsorption et Régénération

Pour comprendre le gaz de régénération, il faut d'abord comprendre le processus qu'il permet. La plupart des systèmes de séchage de gaz à grande échelle utilisent un processus appelé adsorption, qui nécessite un cycle de nettoyage ou de "régénération" périodique.

Le Rôle des Matériaux Adsorbants

De nombreux procédés industriels exigent l'élimination des impuretés, comme la vapeur d'eau, d'un flux gazeux. Ceci est souvent réalisé en faisant passer le gaz à travers une enceinte remplie d'un matériau adsorbant, tel qu'un dessiccant ou un tamis moléculaire.

Ces matériaux possèdent une structure poreuse qui agit comme une éponge, piégeant des molécules spécifiques (l'adsorbat, par exemple l'eau) à leur surface tout en laissant passer le gaz de procédé souhaité.

Atteindre la Saturation

Cette "éponge" adsorbante a une capacité limitée. Avec le temps, sa surface se remplit des molécules d'impuretés piégées. Lorsqu'elle ne peut plus en retenir, elle est considérée comme saturée.

À ce stade, le lit adsorbant n'est plus efficace, et les impuretés indésirables commenceront à passer avec le gaz produit.

Le Besoin de Régénération

Remplacer le matériau adsorbant saturé après chaque cycle serait extrêmement coûteux. Il est donc beaucoup plus économique de le nettoyer et de le réutiliser.

Ce processus de nettoyage du lit adsorbant par élimination des contaminants piégés est appelé régénération. C'est la fonction critique assurée par le gaz de régénération.

Comment Fonctionne le Gaz de Régénération : Un Cycle Étape par Étape

Le processus de régénération est un cycle soigneusement contrôlé qui met temporairement hors ligne un lit adsorbant pour le restaurer.

Étape 1 : Dériver et Chauffer le Gaz

Une petite partie du gaz de procédé principal qui a déjà été séché est déviée du flux primaire. Ce flux de gaz sec est ensuite passé à travers un réchauffeur, ce qui augmente considérablement sa température.

Étape 2 : Provoquer la Désorption

Ce gaz chaud et extrêmement sec est ensuite acheminé à travers le lit adsorbant saturé. La chaleur fournit l'énergie thermique nécessaire pour rompre les liaisons entre les molécules d'impuretés piégées (par exemple, l'eau) et la surface de l'adsorbant.

Cette libération des molécules piégées est appelée désorption.

Étape 3 : Évacuer les Contaminants

Au fur et à mesure que les impuretés sont libérées, le gaz de régénération circulant les capte et les évacue de l'enceinte de l'adsorbant. Le gaz, qui est entré chaud et sec, est maintenant chaud et saturé des contaminants mêmes qu'il a éliminés.

Étape 4 : Refroidir et Gérer le Gaz Humide

Après avoir quitté l'enceinte, ce gaz de régénération humide est refroidi. En refroidissant, la vapeur d'eau qu'il transportait se condense en liquide et peut être drainée du système. Le gaz restant est ensuite soit évacué, soit recompressé et renvoyé en amont du procédé principal.

Comprendre les Compromis

Bien que la régénération soit essentielle pour un fonctionnement économique, elle s'accompagne de coûts inhérents et de considérations de conception qui doivent être gérées.

Consommation d'Énergie

Le chauffage du gaz de régénération est un processus énergivore. Cela représente l'un des coûts opérationnels les plus importants pour une unité de déshydratation de gaz. La température, la pression et le débit doivent être soigneusement optimisés pour assurer une régénération complète sans gaspiller d'énergie.

Perte de Gaz de Procédé

Le gaz utilisé pour la régénération est souvent appelé gaz de purge. Dans de nombreux systèmes, ce gaz est évacué du procédé après utilisation. Cela constitue une perte directe de produit précieux et réduit l'efficacité globale de production de l'usine. Des systèmes plus complexes peuvent inclure des équipements pour récupérer et recycler ce gaz, mais cela augmente le coût d'investissement.

Complexité du Système et Temps d'Arrêt

Étant donné qu'un lit adsorbant ne peut pas sécher le gaz de procédé pendant qu'il est en cours de régénération, ces systèmes nécessitent presque toujours au moins deux lits parallèles. Un lit est "en ligne" effectuant l'adsorption, tandis que l'autre est "hors ligne" en cours de régénération. Cette conception à double lit augmente le coût, la taille et la complexité du système.

Faire le Bon Choix pour Votre Objectif

La conception et le fonctionnement d'un système de gaz de régénération dépendent entièrement de l'équilibre entre performance, coût et efficacité.

- Si votre objectif principal est de maximiser la pureté : Assurez-vous que la température et la durée de régénération sont suffisantes pour désorber complètement les contaminants, les empêchant d'affecter votre produit lors du prochain cycle opérationnel.

- Si votre objectif principal est de minimiser les coûts opérationnels : La clé est d'optimiser le chauffage et le débit du gaz de régénération pour réduire la consommation d'énergie et la perte de gaz de purge.

- Si votre objectif principal est la fiabilité du système : Concentrez-vous sur une automatisation robuste pour les vannes de commutation et les commandes qui gèrent le cycle entre les lits en ligne et en régénération, car c'est un point de défaillance fréquent.

En fin de compte, maîtriser l'utilisation du gaz de régénération est fondamental pour faire fonctionner un système de purification continu efficace et performant.

Tableau Récapitulatif :

| Aspect | Rôle du Gaz de Régénération |

|---|---|

| Fonction Principale | Nettoyer et réactiver les matériaux adsorbants saturés (ex. : dessiccants). |

| Processus | Un flux de gaz chaud et sec induit la désorption, éliminant les impuretés piégées comme l'eau. |

| Principal Avantage | Permet un fonctionnement continu en permettant la réutilisation des lits adsorbants au lieu de leur remplacement. |

| Source Courante | Une partie déviée du gaz produit déjà séché. |

| Compromis Principal | Implique une consommation d'énergie pour le chauffage et une perte de gaz de procédé (gaz de purge). |

Optimisez les processus de purification et de séchage de votre laboratoire avec KINTEK.

Tout comme les systèmes industriels dépendent du gaz de régénération pour un fonctionnement continu et efficace, votre laboratoire a besoin d'équipements fiables pour maintenir la pureté et maîtriser les coûts. KINTEK est spécialisé dans les équipements et consommables de laboratoire de haute qualité, y compris les systèmes qui intègrent des cycles de régénération efficaces pour les dessiccants et les filtres.

Nous comprenons l'équilibre entre l'obtention d'une pureté supérieure et la gestion des dépenses opérationnelles. Nos solutions sont conçues pour améliorer l'efficacité et la fiabilité de votre laboratoire.

Contactez-nous dès aujourd'hui via le formulaire ci-dessous pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques en laboratoire.

[#ContactForm]

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Électrode à disque d'or

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température