En bref, le revêtement par pulvérisation cathodique est utilisé pour appliquer des films de matériau exceptionnellement minces, uniformes et durables sur une surface. Ce processus est essentiel pour la fabrication de produits haute performance, y compris les circuits électroniques, les lentilles optiques, le verre économe en énergie et les outils résistants à l'usure. Il fonctionne à un niveau quasi atomique pour construire des films avec une épaisseur et une composition contrôlées avec précision.

La raison principale pour laquelle le revêtement par pulvérisation cathodique est choisi par rapport à d'autres méthodes est sa capacité à produire des films très denses et fortement liés avec une uniformité inégalée, même sur de grandes surfaces. Ce contrôle le rend indispensable pour les applications où la qualité et la fiabilité du film sont plus importantes que la vitesse de dépôt brute.

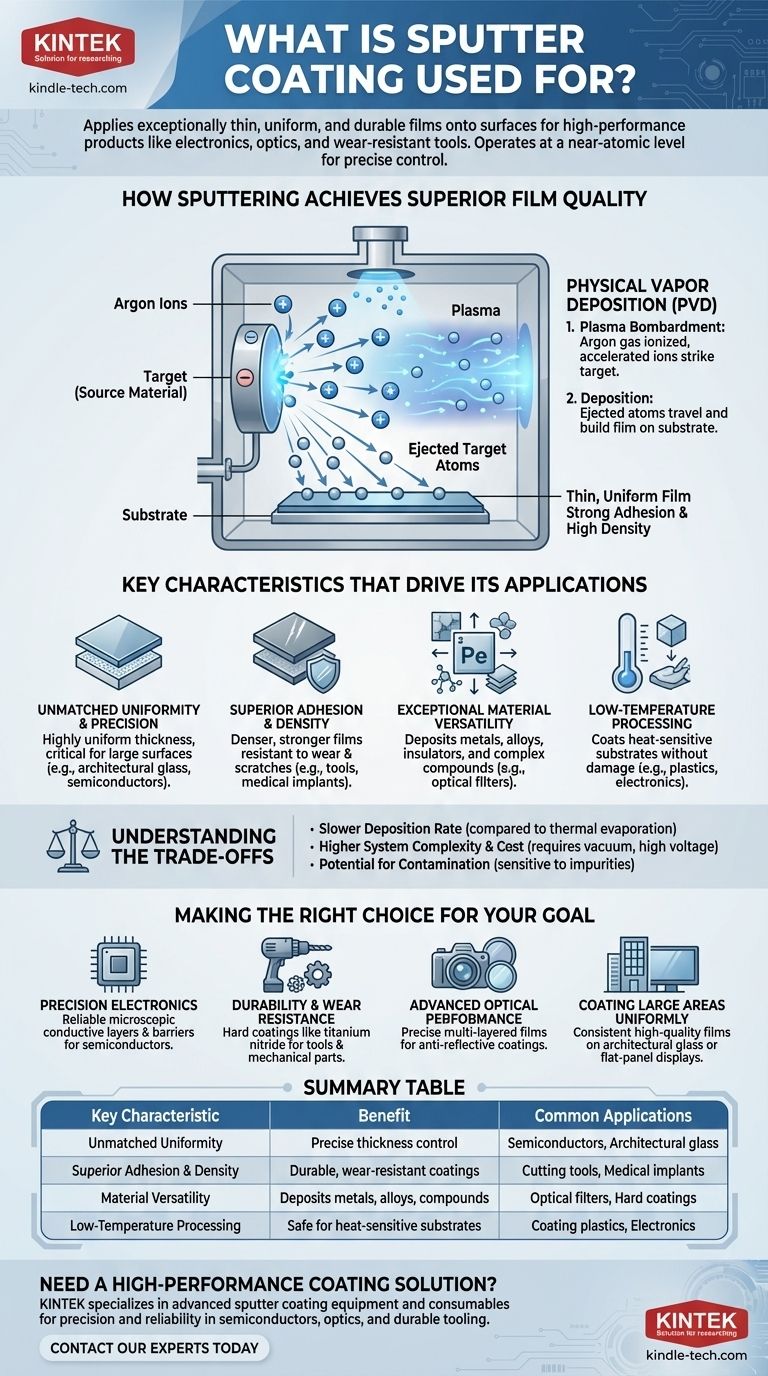

Comment la pulvérisation cathodique permet d'obtenir une qualité de film supérieure

Le revêtement par pulvérisation cathodique est une méthode de dépôt physique en phase vapeur (PVD) qui fonctionne en éjectant des atomes d'un matériau source (appelé « cible ») et en les déposant sur un autre matériau (le « substrat »). Le mécanisme derrière ce processus est ce qui confère au film résultant ses caractéristiques supérieures.

Le principe de base : le bombardement par plasma

Le processus commence à l'intérieur d'une chambre à vide. Un gaz, généralement de l'argon, est introduit et énergisé pour créer un plasma — un état de la matière contenant des ions positifs et des électrons libres.

Une haute tension est appliquée à la cible, lui conférant une charge négative. Cela attire les ions argon positifs du plasma, qui accélèrent et entrent en collision avec la surface de la cible avec une force considérable.

Ce bombardement à l'échelle atomique est suffisamment énergétique pour arracher des atomes du matériau cible. Ces atomes éjectés traversent ensuite la chambre à vide.

Dépôt : construire le film atome par atome

Les atomes de la cible éjectés voyagent jusqu'à ce qu'ils frappent le substrat, qui est stratégiquement placé à proximité. Lors de l'impact, ils adhèrent et s'accumulent progressivement pour former un film mince et solide.

Étant donné que les atomes sont éjectés avec une énergie cinétique élevée, ils s'incorporent légèrement dans le substrat et se tassent très étroitement. C'est pourquoi les films pulvérisés sont réputés pour leur forte adhérence et leur haute densité.

Caractéristiques clés qui motivent ses applications

Les propriétés uniques du processus de pulvérisation cathodique se traduisent directement par des avantages essentiels pour la technologie moderne. Comprendre ces caractéristiques montre pourquoi c'est la méthode préférée dans de nombreux domaines de pointe.

Uniformité et précision inégalées

Le plasma stable créé pendant la pulvérisation cathodique assure un taux d'éjection d'atomes uniforme et constant à partir de la cible. Il en résulte un film d'une épaisseur très uniforme, ce qui est essentiel pour le revêtement de grandes surfaces comme le verre architectural ou pour créer des propriétés électriques prévisibles dans les semi-conducteurs. L'épaisseur du film peut être contrôlée avec une extrême précision en gérant le temps et la puissance du processus.

Adhérence et densité supérieures

Comparé à d'autres méthodes comme l'évaporation thermique (qui fait essentiellement bouillir un matériau), la pulvérisation cathodique produit des films plus denses et adhérant beaucoup plus fortement au substrat. Cela rend le revêtement beaucoup plus durable et résistant aux rayures et à l'usure, une caractéristique vitale pour les outils de coupe et les implants médicaux.

Polyvalence matérielle exceptionnelle

La pulvérisation cathodique n'est pas limitée aux métaux purs. Elle peut être utilisée pour déposer des alliages, des isolants et des composés complexes. En introduisant un gaz réactif comme l'oxygène ou l'azote dans la chambre à vide, il est possible de former directement des films d'oxyde ou de nitrure (par exemple, du nitrure de titane) sur le substrat, créant des revêtements dotés de propriétés dures, optiques ou diélectriques spécifiques.

Traitement à basse température

Bien que le bombardement par plasma implique une énergie élevée, l'ensemble du processus peut être géré à des températures relativement basses. Cela permet de revêtir des substrats sensibles à la chaleur, tels que les plastiques et les composants électroniques préexistants, sans provoquer de dommages.

Comprendre les compromis

Aucun processus n'est parfait pour tous les scénarios. Être un conseiller efficace signifie reconnaître les limites du revêtement par pulvérisation cathodique.

Taux de dépôt plus lent

En général, la pulvérisation cathodique dépose le matériau plus lentement que les méthodes d'évaporation thermique. Pour les applications où la qualité du film est secondaire par rapport à la vitesse et au coût, d'autres méthodes peuvent être plus économiques.

Complexité et coût du système plus élevés

Les systèmes de revêtement par pulvérisation cathodique nécessitent une chambre à vide, des alimentations haute tension et des systèmes de contrôle des gaz. Cet équipement est plus complexe et plus coûteux à acquérir et à entretenir que les technologies de revêtement plus simples.

Potentiel de contamination

Parce que le processus est si précis, il est également très sensible aux impuretés présentes dans la chambre à vide. Toute molécule indésirable peut être incorporée dans le film, modifiant ses propriétés. Cela nécessite un environnement méticuleusement propre.

Faire le bon choix pour votre objectif

En fin de compte, la décision d'utiliser le revêtement par pulvérisation cathodique est dictée par les exigences de performance du produit final.

- Si votre objectif principal est l'électronique de précision : La pulvérisation cathodique est la norme pour créer les couches conductrices microscopiques fiables et les films barrières essentiels aux semi-conducteurs modernes.

- Si votre objectif principal est la durabilité et la résistance à l'usure : La pulvérisation cathodique de matériaux durs comme le nitrure de titane fournit un film dense et fortement adhéré, idéal pour prolonger la durée de vie des outils et des pièces mécaniques.

- Si votre objectif principal est la performance optique avancée : Le processus permet les films multicouches précis requis pour les revêtements antireflets sur les lentilles et les filtres sélectifs sur le verre.

- Si votre objectif principal est le revêtement uniforme de grandes surfaces : La pulvérisation cathodique est l'une des rares méthodes capables de fournir un film de haute qualité et constant sur des produits tels que le verre architectural ou les écrans plats.

En comprenant ces principes fondamentaux, vous pouvez reconnaître quand le revêtement par pulvérisation cathodique n'est pas seulement une option, mais le choix nécessaire pour obtenir des performances matérielles supérieures.

Tableau récapitulatif :

| Caractéristique clé | Avantage | Applications courantes |

|---|---|---|

| Uniformité inégalée | Contrôle précis de l'épaisseur | Semi-conducteurs, verre architectural |

| Adhérence et densité supérieures | Revêtements durables et résistants à l'usure | Outils de coupe, implants médicaux |

| Polyvalence des matériaux | Dépose de métaux, alliages, composés | Filtres optiques, revêtements durs |

| Traitement à basse température | Sans danger pour les substrats sensibles à la chaleur | Revêtement de plastiques, d'électronique |

Besoin d'une solution de revêtement haute performance pour votre laboratoire ou votre ligne de production ? KINTEK est spécialisé dans les équipements et consommables de pulvérisation cathodique avancés, offrant la précision et la fiabilité requises pour les semi-conducteurs, l'optique et les outils durables. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les performances et la durabilité de votre produit.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Four de frittage par plasma à étincelles Four SPS

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

Les gens demandent aussi

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?