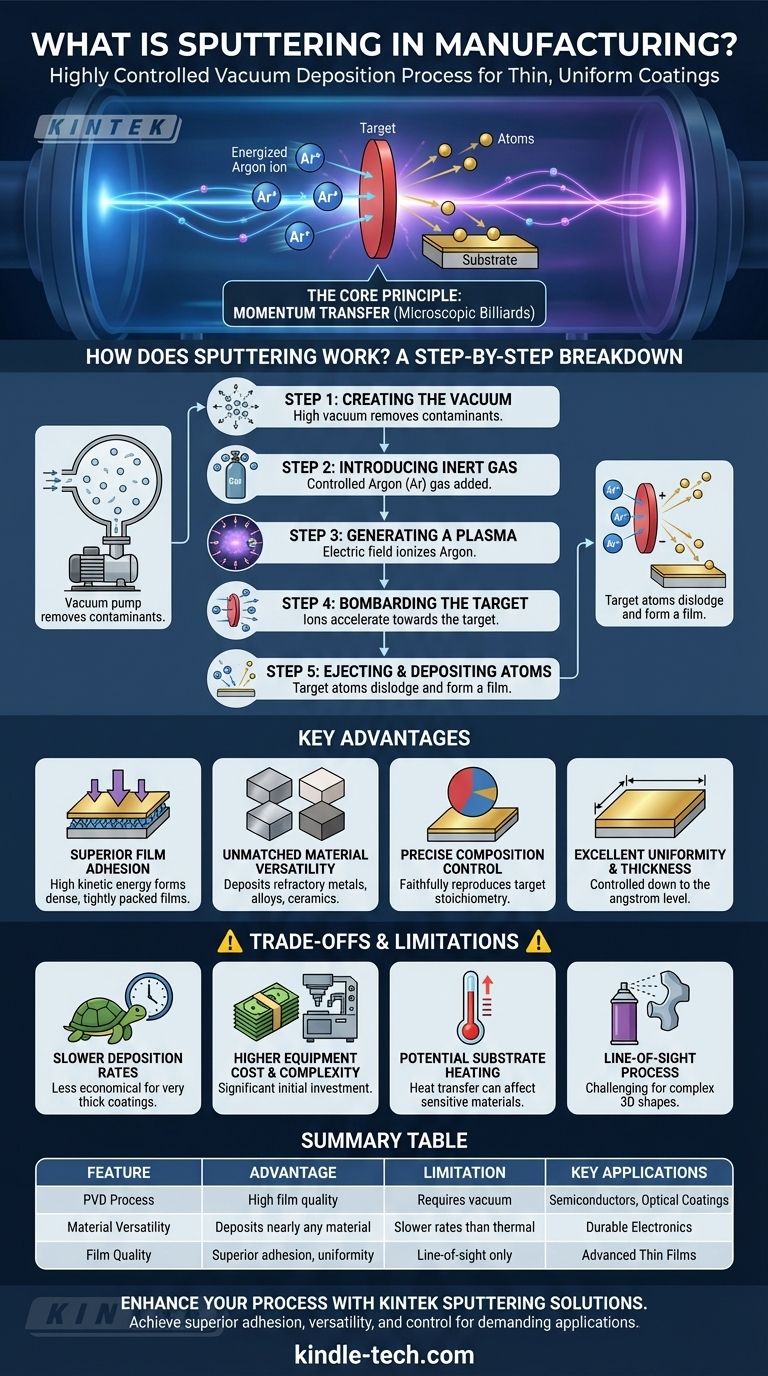

Dans la fabrication, la pulvérisation cathodique est un procédé de dépôt sous vide hautement contrôlé utilisé pour appliquer des revêtements de matériau exceptionnellement minces et uniformes sur une surface. Il fonctionne non pas par fusion, mais en éjectant physiquement des atomes d'un matériau source (une « cible ») par bombardement d'ions énergétiques, qui se déposent ensuite sur un substrat pour former un film. Cette méthode est une pierre angulaire des industries de haute technologie modernes, des semi-conducteurs aux lentilles optiques.

Le principe fondamental de la pulvérisation cathodique est un processus de transfert de moment, semblable à une partie de billard microscopique. Il utilise des ions de gaz énergisés pour arracher physiquement des atomes d'une cible, offrant un contrôle inégalé sur l'épaisseur, l'adhérence et la composition du film pour une vaste gamme de matériaux.

Comment fonctionne la pulvérisation cathodique ? Une analyse étape par étape

Pour comprendre la pulvérisation cathodique, il est préférable de visualiser le processus à l'intérieur de la chambre de dépôt. Il s'agit d'un type de dépôt physique en phase vapeur (PVD), ce qui signifie que le matériau passe d'un état solide à un état vapeur par des moyens purement physiques.

Étape 1 : Création du vide

Tout d'abord, un vide poussé est créé à l'intérieur d'une chambre scellée. Ceci est essentiel pour éliminer l'air et autres contaminants qui pourraient réagir avec le matériau de revêtement ou interférer avec le processus.

Étape 2 : Introduction d'un gaz inerte

Une petite quantité, contrôlée avec précision, d'un gaz inerte, presque toujours l'Argon (Ar), est ensuite introduite dans la chambre. L'argon est choisi car il est chimiquement non réactif et possède une masse atomique appropriée.

Étape 3 : Génération d'un plasma

Un champ électrique intense est appliqué à l'intérieur de la chambre, utilisant souvent une haute tension CC ou RF. Cette énergie arrache des électrons aux atomes d'argon, ionisant le gaz et créant un état de matière brillant et électriquement chargé connu sous le nom de plasma.

Étape 4 : Bombardement de la cible

Le matériau source à déposer, connu sous le nom de cible, reçoit une forte charge électrique négative. Cela amène les ions argon chargés positivement (Ar+) issus du plasma à accélérer violemment vers la cible, comme un aimant attirant un morceau de fer.

Étape 5 : Éjection et dépôt des atomes

Lorsque ces ions argon de haute énergie entrent en collision avec la cible, ils transfèrent leur moment et arrachent physiquement des atomes ou des molécules de la surface de la cible. Cette éjection de matière est l'événement de « pulvérisation cathodique ». Ces atomes délogés traversent la chambre et se condensent sur le substrat (l'objet en cours de revêtement), formant un film mince et uniforme.

Principaux avantages du procédé de pulvérisation cathodique

La pulvérisation cathodique n'est pas choisie pour sa vitesse, mais pour sa précision et sa polyvalence. Ses caractéristiques uniques offrent des avantages significatifs pour la fabrication avancée.

Adhérence supérieure du film

Les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique nettement supérieure à celle des atomes issus d'autres méthodes comme l'évaporation thermique. Cette énergie les aide à former un film plus dense et plus compact avec une adhérence exceptionnelle à la surface.

Polyvalence des matériaux inégalée

Étant donné que la pulvérisation cathodique est un processus physique plutôt que thermique, elle n'est pas limitée par le point de fusion d'un matériau. Cela permet le dépôt d'une vaste gamme de matériaux, y compris les métaux réfractaires (comme le tungstène et le tantale), les alliages, et même les céramiques et autres composés.

Contrôle précis de la composition

La pulvérisation cathodique reproduit fidèlement la composition de la cible source dans le film déposé. Ceci est crucial pour le dépôt d'alliages complexes, car les composants sont éjectés ensemble sans la séparation qui peut se produire dans les procédés basés sur la fusion où différents éléments ont des taux d'évaporation différents.

Excellente uniformité et contrôle de l'épaisseur

En gérant soigneusement des paramètres tels que la pression du gaz, la puissance et le temps de dépôt, la pulvérisation cathodique peut produire des films avec une épaisseur très uniforme sur de grandes surfaces, souvent contrôlée jusqu'au niveau de l'angström.

Comprendre les compromis et les limites

Aucun processus n'est parfait. Une évaluation objective nécessite de reconnaître les limites de la pulvérisation cathodique.

Taux de dépôt plus lents

En général, la pulvérisation cathodique est un processus beaucoup plus lent par rapport à l'évaporation thermique. Cela la rend moins économique pour les applications nécessitant des revêtements très épais (plusieurs microns).

Coût et complexité de l'équipement plus élevés

Les systèmes de pulvérisation cathodique nécessitent des chambres à vide sophistiquées, des alimentations haute tension, des systèmes de refroidissement et des contrôles de processus. L'investissement initial en capital est nettement plus élevé que pour les méthodes de revêtement plus simples.

Risque de chauffage du substrat

Le bombardement constant de particules énergétiques peut transférer une quantité significative de chaleur au substrat. Cela peut être un problème majeur pour le revêtement de matériaux sensibles à la chaleur comme les plastiques ou certains échantillons biologiques, nécessitant un refroidissement spécialisé du substrat.

Processus à ligne de visée

Comme vaporiser de la peinture à partir d'une bombe, la pulvérisation cathodique est une technique à « ligne de visée ». Il est difficile de revêtir uniformément des formes tridimensionnelles complexes sans intégrer des mécanismes élaborés de rotation et d'inclinaison du substrat.

Faire le bon choix pour votre application

Le choix d'une méthode de dépôt dépend entièrement des propriétés requises du film final.

- Si votre objectif principal est les revêtements optiques haute performance : La pulvérisation cathodique est idéale en raison de sa capacité à créer des films multicouches denses, uniformes et précisément contrôlés pour les revêtements antireflets, les miroirs et les filtres.

- Si votre objectif principal est les composants microélectroniques durables : L'excellente adhérence et la capacité à déposer une grande variété de couches conductrices, résistives et diélectriques font de la pulvérisation cathodique une norme pour la fabrication de semi-conducteurs et de capteurs.

- Si votre objectif principal est le dépôt d'alliages complexes ou de métaux réfractaires : La pulvérisation cathodique est le choix supérieur car elle préserve la stœchiométrie du matériau et n'est pas limitée par des points de fusion extrêmement élevés.

- Si votre objectif principal est les revêtements décoratifs rapides, épais ou purement décoratifs : Vous pourriez envisager des méthodes alternatives comme l'évaporation thermique ou la galvanoplastie, qui peuvent offrir des taux de dépôt plus élevés et des coûts d'équipement inférieurs.

En fin de compte, la pulvérisation cathodique offre un niveau de précision et de flexibilité des matériaux essentiel pour créer les films minces avancés qui alimentent la technologie moderne.

Tableau récapitulatif :

| Caractéristique | Avantage | Limitation |

|---|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) | Nécessite un vide poussé et un équipement complexe |

| Polyvalence des matériaux | Peut déposer des métaux, des alliages, des céramiques et des composés | Taux de dépôt plus lents que les méthodes thermiques |

| Qualité du film | Adhérence supérieure, uniformité et contrôle précis de l'épaisseur | Processus à ligne de visée ; difficile pour les formes 3D complexes |

| Applications clés | Semi-conducteurs, revêtements optiques, électronique durable | Coût initial de l'équipement plus élevé et chauffage potentiel du substrat |

Prêt à améliorer votre processus de fabrication avec des solutions de pulvérisation cathodique de précision ? KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour le dépôt de couches minces, desservant des industries allant des semi-conducteurs à l'optique. Notre expertise garantit que vous obtenez une adhérence de film supérieure, une polyvalence des matériaux et un contrôle exact de l'épaisseur pour vos applications les plus exigeantes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes de pulvérisation cathodique peuvent répondre à vos besoins spécifiques en laboratoire et stimuler votre innovation.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Refroidisseur de piège froid direct pour piège froid sous vide

Les gens demandent aussi

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température