Essentiellement, l'avantage principal du dépôt chimique en phase vapeur (CVD) par rapport au dépôt physique en phase vapeur (PVD) est sa capacité à créer des revêtements très uniformes, ou conformes, sur des formes complexes et même à l'intérieur de crevasses profondes. Parce que le CVD utilise une réaction chimique à partir d'une phase gazeuse, il n'est pas limité par les contraintes de ligne de visée qui restreignent les processus PVD, ce qui lui permet de revêtir des surfaces qui ne sont pas directement exposées au matériau source.

Le choix entre CVD et PVD n'est pas de savoir lequel est universellement "meilleur", mais constitue un compromis technique critique. Le CVD offre une couverture supérieure sur les géométries complexes, tandis que le PVD fournit un processus à basse température adapté aux substrats plus délicats.

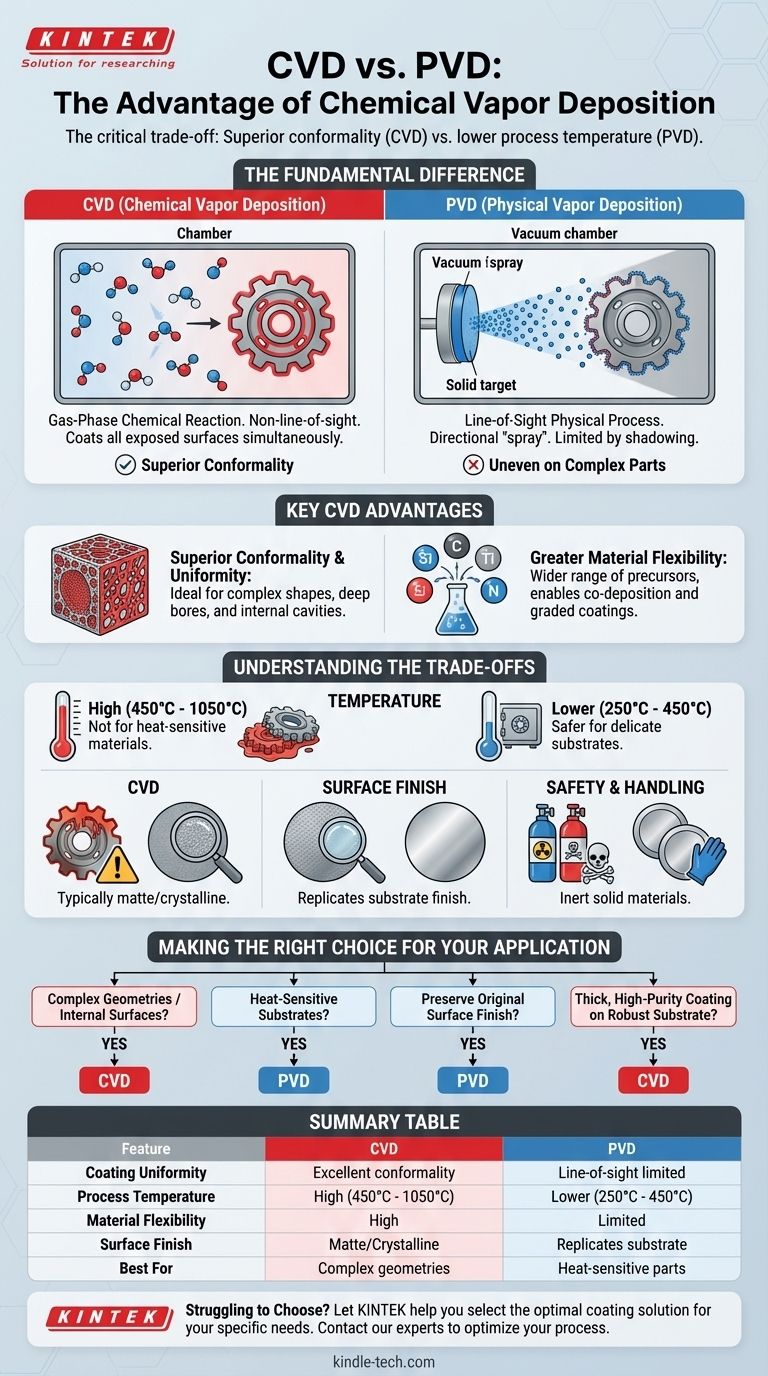

La différence fondamentale : chimique vs physique

Pour comprendre les avantages de chaque processus, vous devez d'abord comprendre comment ils diffèrent fondamentalement. La méthode de dépôt dicte les propriétés du revêtement final.

Comment fonctionne le CVD : une réaction chimique en phase gazeuse

Le CVD est un processus chimique. Des molécules gazeuses, appelées précurseurs, sont introduites dans une chambre de réaction où elles se décomposent et réagissent avec la surface du substrat à des températures élevées.

Cette réaction forme une nouvelle couche de matériau solide directement sur le substrat. Parce que le composant entier est immergé dans le gaz réactif, le dépôt se produit simultanément sur toutes les surfaces exposées.

Comment fonctionne le PVD : un processus physique en ligne de visée

Le PVD est un processus physique, essentiellement un "revêtement par pulvérisation" au niveau atomique. Un matériau source solide est vaporisé en un plasma d'atomes ou de molécules à l'intérieur d'une chambre à vide.

Un champ électrique accélère ensuite ces particules, les faisant voyager en ligne droite et impacter le substrat, où elles se condensent pour former un revêtement. Toute zone non directement dans la ligne de visée de la source ne sera pas revêtue efficacement.

Avantages clés du CVD

La nature chimique et non directionnelle du CVD lui confère plusieurs avantages distincts dans des scénarios spécifiques.

Conformité et uniformité supérieures

C'est l'avantage le plus significatif du CVD. Puisque le dépôt est entraîné par une réaction chimique dans un environnement gazeux, il n'est pas limité par la ligne de visée.

Cela permet au CVD de déposer un revêtement uniforme sur des pièces aux géométries complexes, aux alésages profonds, aux angles vifs et aux cavités internes. Le PVD a des difficultés avec ces applications, entraînant souvent des revêtements minces ou inexistants dans les zones "ombragées".

Plus grande flexibilité des matériaux et de la composition

Le CVD peut utiliser tout élément pouvant être obtenu sous forme de composé chimique volatil. Cela ouvre un éventail plus large de matériaux de revêtement potentiels par rapport au PVD, qui est limité aux matériaux pouvant être efficacement vaporisés ou pulvérisés à partir d'une cible solide.

De plus, le CVD permet la co-déposition de différents matériaux en mélangeant simplement des gaz précurseurs, permettant la création de revêtements composites ou gradués aux propriétés uniques.

Comprendre les compromis

Choisir le CVD pour ses avantages signifie accepter ses compromis inhérents. Dans de nombreux cas, le PVD est le choix le plus pratique et le plus efficace.

Le facteur critique de la température

Le CVD est un processus à haute température, fonctionnant généralement entre 450°C et 1050°C. Cette chaleur extrême est nécessaire pour entraîner les réactions chimiques.

Cette plage de températures rend le CVD inadapté à de nombreux matériaux sensibles à la chaleur, tels que les aciers trempés, les alliages d'aluminium ou les plastiques, qui seraient endommagés ou déformés. Le PVD fonctionne à des températures beaucoup plus basses (généralement 250°C à 450°C), ce qui le rend compatible avec une gamme beaucoup plus large de substrats.

Finition de surface et post-traitement

Les revêtements PVD sont connus pour reproduire la finition de surface originale du substrat avec une grande fidélité. Une pièce polie restera polie après un revêtement PVD.

Le CVD, cependant, donne généralement une finition mate ou cristalline en raison de son mécanisme de croissance. L'obtention d'une surface lisse et polie sur une pièce revêtue par CVD nécessite souvent un post-traitement coûteux et long.

Sécurité et manipulation des matériaux

Les gaz précurseurs utilisés dans de nombreux processus CVD peuvent être toxiques, corrosifs ou même pyrophoriques (s'enflammant spontanément à l'air).

Cela introduit des défis importants en matière de sécurité, de stockage et de manipulation qui sont généralement moins graves dans les processus PVD, qui travaillent principalement avec des matériaux solides inertes sous vide.

Faire le bon choix pour votre application

La décision doit être guidée par les exigences spécifiques de votre composant et sa fonction prévue.

- Si votre objectif principal est le revêtement de géométries complexes ou de surfaces internes : la capacité non-ligne de visée du CVD en fait le choix définitif.

- Si vous travaillez avec des substrats sensibles à la chaleur : la température de processus plus basse du PVD est presque toujours la sélection nécessaire.

- Si la préservation de la finition de surface originale est essentielle pour la fonction ou l'esthétique : le PVD est la méthode préférée pour éviter le post-traitement.

- Si vous avez besoin d'un revêtement épais et de haute pureté sur un substrat robuste capable de résister à des températures élevées : le CVD peut être une solution très efficace et économique.

En fin de compte, la sélection de la bonne technologie de revêtement nécessite une compréhension claire de votre objectif d'ingénierie et des limitations matérielles impliquées.

Tableau récapitulatif :

| Caractéristique | CVD (Dépôt Chimique en Phase Vapeur) | PVD (Dépôt Physique en Phase Vapeur) |

|---|---|---|

| Uniformité du revêtement | Excellente conformité sur les formes complexes | Limitée par la ligne de visée, inégale sur les pièces complexes |

| Température du processus | Élevée (450°C - 1050°C) | Plus basse (250°C - 450°C) |

| Flexibilité des matériaux | Élevée (large gamme de précurseurs) | Limitée (matériaux cibles solides) |

| Finition de surface | Généralement mate/cristalline | Reproduit la finition du substrat |

| Idéal pour | Géométries complexes, surfaces internes | Substrats sensibles à la chaleur, finitions fines |

Vous avez du mal à choisir la bonne technologie de revêtement pour vos composants ?

Chez KINTEK, nous sommes spécialisés dans l'aide aux laboratoires et aux fabricants pour sélectionner la solution de revêtement optimale pour leurs besoins spécifiques. Que vous travailliez avec des pièces complexes nécessitant la conformité supérieure du CVD ou des matériaux sensibles à la chaleur ayant besoin du processus doux du PVD, notre expertise vous assure d'obtenir le bon équipement et les bons consommables pour votre application.

Laissez-nous vous aider à :

- Optimiser votre processus de revêtement pour de meilleures performances et une meilleure efficacité

- Sélectionner le bon équipement pour vos exigences spécifiques en matière de substrat et de géométrie

- Accéder à des consommables de haute qualité et à un support technique continu

Contactez nos experts en revêtement dès aujourd'hui pour une consultation personnalisée et découvrez comment les solutions d'équipement de laboratoire de KINTEK peuvent améliorer vos résultats de recherche ou de production.

Contactez notre équipe dès maintenant →

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

Les gens demandent aussi

- Quel est le gaz précurseur en PECVD ? La clé du dépôt de couches minces à basse température

- Quelle est la différence entre les procédés CVD et PVD ? Un guide pour choisir la bonne méthode de revêtement

- Quelle est la différence entre le CVD thermique et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Comment le plasma est-il généré dans le PECVD ? Une analyse étape par étape du processus